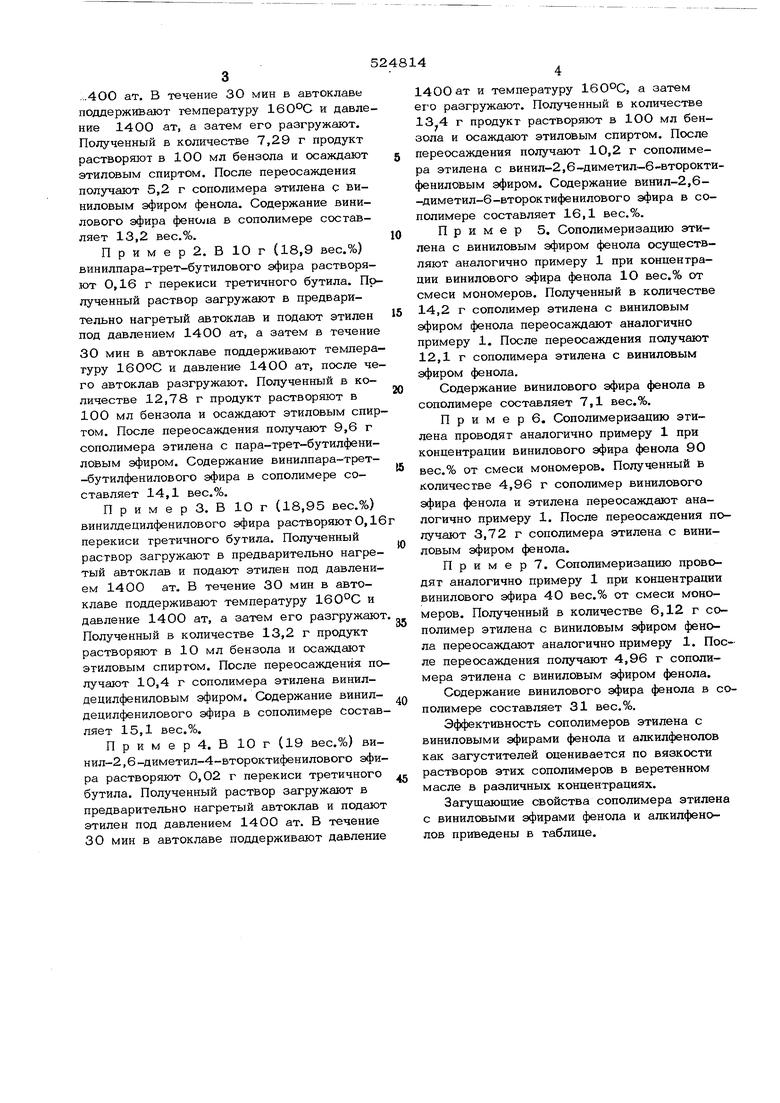

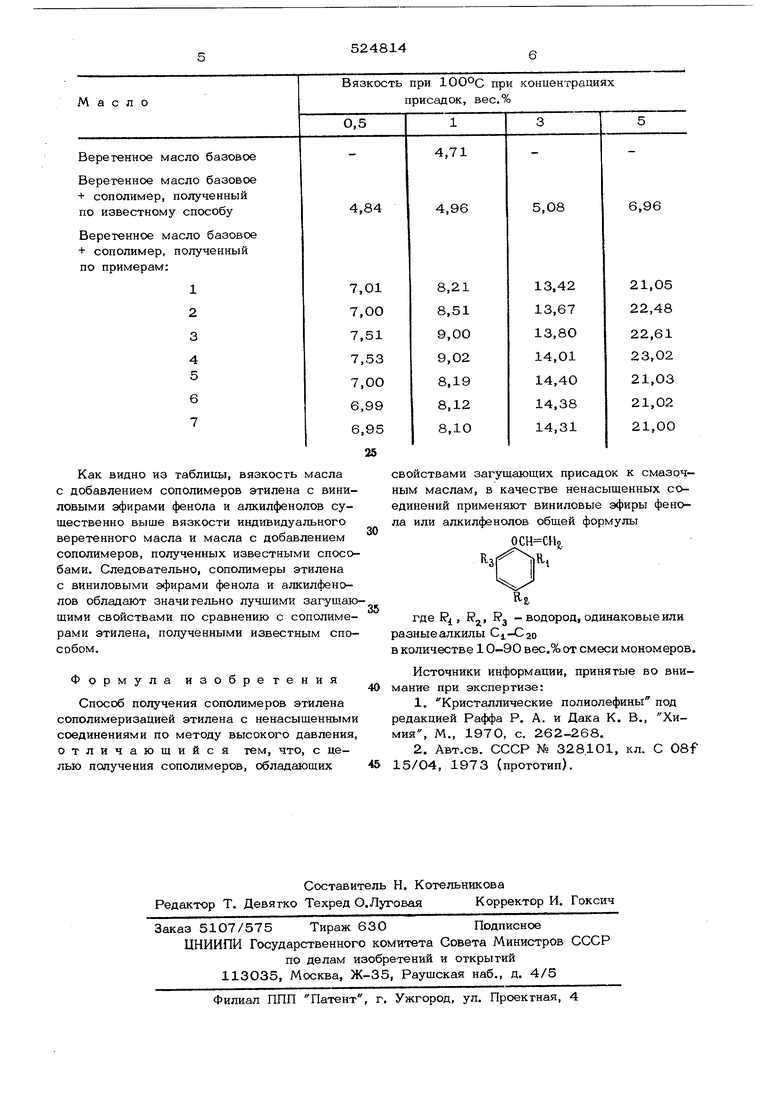

-..4ОО ат. В течение ЗО мин в автоклаве поддерживают температуру 160°С и давление 1400 ат, а затем его разгружают. Полученный в количестве 7,29 г продукт растворяют в 100 мл бензола и осаждают этиловым спиртом. После переосаждения получают 5,2 г сополимера этилена с виниловым эфиром фенола. Содержание винилового эфира фенола в сополимере составляет 13,2 вес.%. Пример 2. В 10 г (18,9 вес.7о) винилпара-трет-бутилового эфира растворяют 0,16 г перекиси третичного бутила. По лученный раствор загружают в предварительно нагретый автоклав и подают этилен под давлением 1400 ат, а затем в течение 30 мин в автоклаве поддерживают темпера туру и давление 1400 ат, после че го автоклав разгружают. Полученный в количестве 12,78 г продукт растворяют в 100 мл бензола и осаждают этиловым спир том. После переосаждения получают 9,6 г сополимера этилена с пара-трет-бутилфениловым эфиром. Содержание винилпара-трет-бутилфенилового эфира в сополимере составляет 14,1 вес.%. Примерз. В 10 г (18,95 вес.%) винилдецилфенилового эфира растворяют 0,1 перекиси третичного бутила. Полученный раствор загружают в предварительно нагретый автоклав и подают этилен под давлением 140О ат. В течение ЗО мин в автоклаве поддерживают температуру 160°С и давление 1400 ат, а затем его разгружаю Полученный в количестве 13,2 г продукт растворяют в 10 мл бензола и осаждают этиловым спиртом. После переосажденйя по лучают 10,4 г сополимера этилена винилдедилфениловым эфиром. Содержание винилдецилфенилового эфира в сополимере состав ляет 15,1 вес.%. П р и м е р 4. В 10 г (19 вес.%) винил-2,6 -диметил-4-второктифенилового эфира растворяют О, О2 г перекиси третичного бутила. Полученный раствор загружают в предварительно нагретый автоклав и подают этилен под давлением 1400 ат. В течение 30 мин в автоклаве поддерживают давление 140Оат и температуру 16О°С, а затем его разгружают. Полученный в количестве 13j4 г продукт растворяют в 100 мл бензола и осаждают этиловым спиртом. После переосаждения получают 10,2 г сополимера этилена с винил-2,6-диметил.-6-второктифениловым эфиром. Содержание винил-2,6-диметил-6-второктифенилового эфира в сополимере составляет 16,1 вес.%. Пример 5. Сополимеризадию этилена с виниловым эфиром фенола осуществляют аналогично примеру 1 при концентрации винилового эфира фенола 10 вес.% от смеси мономеров. Полученный в количестве 14,2 г сополимер этилена с виниловым эфиром фенола переосаждают аналогично примеру 1. После переосаждения получают 12,1 г сополимера этилена с виниловым эфиром фенола. Содержание винилового эфира фенола в сополимере составляет 7,1 вес.%. Примере. Сополимеризацию этилена проводят аналогично примеру 1 при концентрации винилового эфира фенола 90 вес.% от смеси мономеров. Полученный в количестве 4,96 г сополимер винилового эфира фенола и этилена переосаждают аналогично примеру 1. После переосаждения получают 3,72 г сополимера этилена с виниловым эфиром фенола. П р и м е р 7. Сополимеризацию проводят аналогично примеру 1 при концентрации винилового эфира 40 вес.% от смеси мономеров. Полученный в количестве 6,12 г сополимер этилена с виниловым эфиром фенола пере осаждают аналогично примеру 1. После переосаждения получают 4,96 г сополимера этилена с виниловым эфиром фенола. Содержание винилового эфира фенола в сополимере составляет 31 вес.%. Эффективность сополимеров этилена с виниловыми эфирами фенола и алкилфенолов как загустителей оценивается по вязкости растворов этих сополимеров в веретенном масле в различных концентрациях. Загущающие свойства сополимера этилена с винил(жыми эфирами фенола и алкилфенолов приведены в таблице. Как видно из таблицы, вязкость масла с добавлением сополимеров этилена с виниловыми эфирами фенола и алкилфенолов существенно выше вязкости индивидуального веретенного масла и масла с добавлением сополимеров, полученных известными способами. Следовательно, сополимеры этилена с виниловыми эфирами фенола и алкилфенолов обладают значигельно лучшими загущаю щими свойствами по сравнению с сополимерами этилена, полученными известным способом. Формула изобретения Способ получения сополимеров этилена сополимеризацией этилена с ненасыщенными соединениями по методу высокого давления, отличающийся тем, что, с целью получения сополимеров, обладающих свойствами загущающих присадок к смазочным маслам, в качестве ненасыщенных соединений применяют виниловые эфиры фенола или алкилфенолов общей формулы ,. %f где Ц, Rj, Rj - водород, одинаковые или разныеалкилы в количестве 10-90 вес.% от смеси мономеров. Источники информации, принятые во внимание при экспертизе: 1. Кристаллические полиолефины под редакцией Раффа Р. А. и Дана К. В., Химия, М., 1970, с. 262-268. 2.Авт.св. СССР № 328.101, кл. С 08f 15/04, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимеров этилена | 1974 |

|

SU507591A1 |

| Г! :-/;:<;:J •;'• S --Vi..,/^ L--: | 1973 |

|

SU406845A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА | 1969 |

|

SU248213A1 |

| Сшитые сополимеры этилена с малеиновым ангидридом в качестве загустителей печатных красок | 1981 |

|

SU975724A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРОЙНЫХ СОПОЛИМЕРОВ | 1970 |

|

SU263507A1 |

| Способ получения сшитых сополимеров | 1979 |

|

SU829636A1 |

| А-ГСОЮЗНАЯ iВО?ШЖНм-:^:^.^-;-;;"^ Bvi&^no i t- ^^'•^L | 1972 |

|

SU328101A1 |

| Способ получения органических дисперсий виниловых полимеров | 1963 |

|

SU465011A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ СОПОЛИМЕРОВЭТИЛЕНА | 1971 |

|

SU305166A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА | 1969 |

|

SU253356A1 |

Авторы

Даты

1976-08-15—Публикация

1975-04-30—Подача