(54) СДВОЕННЫЙ МНОГОПОЗИЦИОННЫЙ ПРЕСС

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU536871A1 |

| Устройство для привода подающей линейки для многопозиционного пресса | 1986 |

|

SU1741603A3 |

| Автоматическая линия для изготовления деталей типа спиц | 1986 |

|

SU1412932A1 |

| ПЕРЕДАТОЧНОЕ УСТРОЙСТВО И ПРЕДНАЗНАЧЕННАЯ ДЛЯ НЕГО ПРИВОДНАЯ СИСТЕМА ДЛЯ МНОГОПОЗИЦИОННЫХ ПРЕССОВ С АВТОМАТИЧЕСКОЙ ПЕРЕДАЧЕЙ ОБРАБАТЫВАЕМЫХ ЗАГОТОВОК С ОДНОЙ ПОЗИЦИИ НА ДРУГУЮ | 1988 |

|

RU2020073C1 |

| Линия для изготовления и сборки грифов музыкальных инструментов | 1983 |

|

SU1169013A1 |

| Автоматизированный агрегат для горячей штамповки | 1978 |

|

SU904860A1 |

| Станок-автомат для изготовления ниппелей к горелкам типа "Примус" | 1928 |

|

SU18589A1 |

| Устройство для удаления готовых изделий из пресса | 1975 |

|

SU556056A1 |

| Пресс-автомат | 1987 |

|

SU1447512A1 |

| Многопозиционный штамповочный автомат | 1980 |

|

SU1013302A1 |

Изобретение относится к обработке металлов давлением.

Известны сдвоенные многопозиционные прессы, содержащие установленные на станине штампы, расположенные двумя группами по одной оси, действующими поочередно, а также предусмотренный для каждой группы штампов механизм нодачи обрабатываемого материала, механизм резки его на заготовки и механизм пооперационного перемещения заготовок в виде возвратно-поступательно перемещающихся но станине салазок

Цель изобретения - повышение точности перемещения заготовок.

Это достигается тем, что в предложенном прессе механизм пооперационного перемещения заготовок выполнен в виде захватных губок, установленных по одной на попано стянутых между собой пружинами двуплечих рычагах, каждый из которых закреплен на поворотной оси, размещенной на станине и несушей зубчатый сектор, а также в виде закрепленных на салазках щатунов, взаимодействующих с одной из поворотных осей каждой пары рычагов, при этом количество

пар pbr-iaroB соответствует количеству штампов в группе, а салазки выполнены в виде двух частей, соединенных между собой рычажным механизмом.

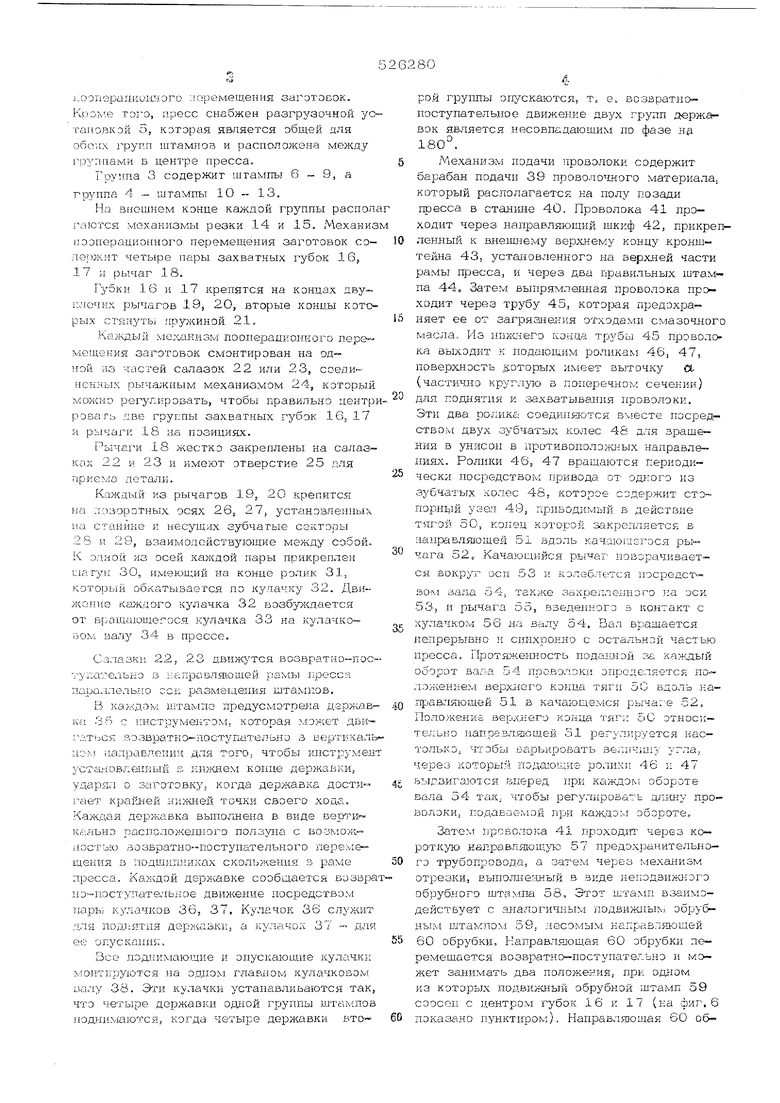

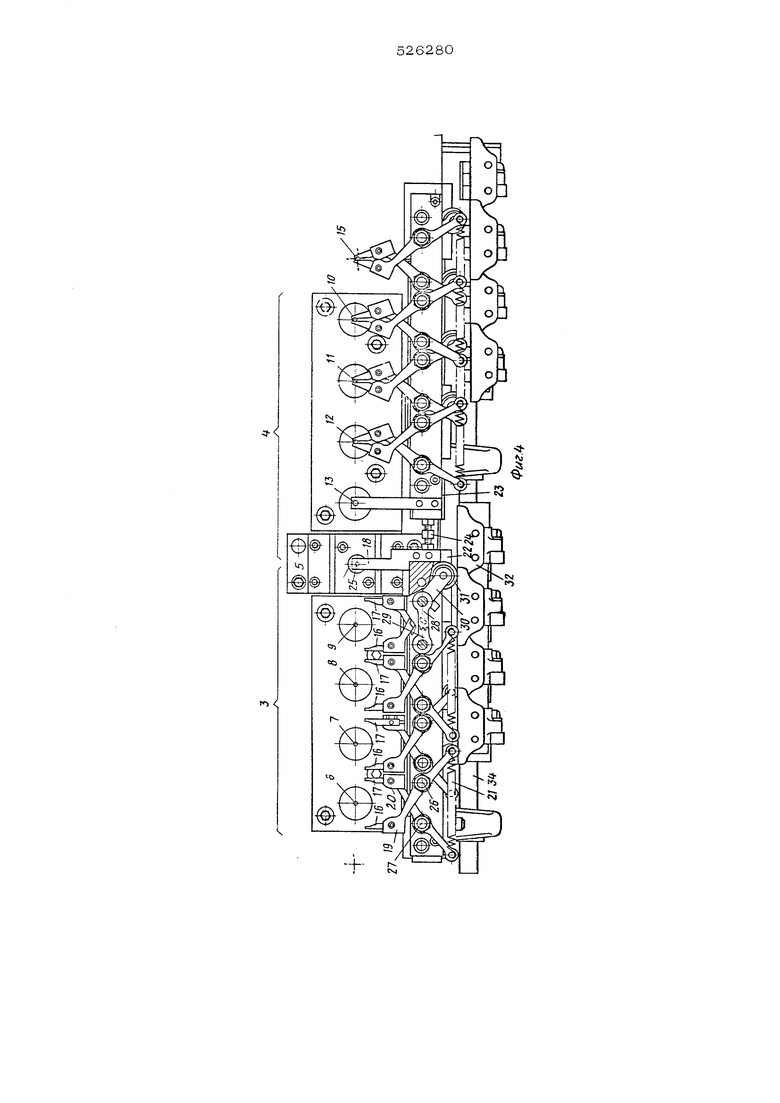

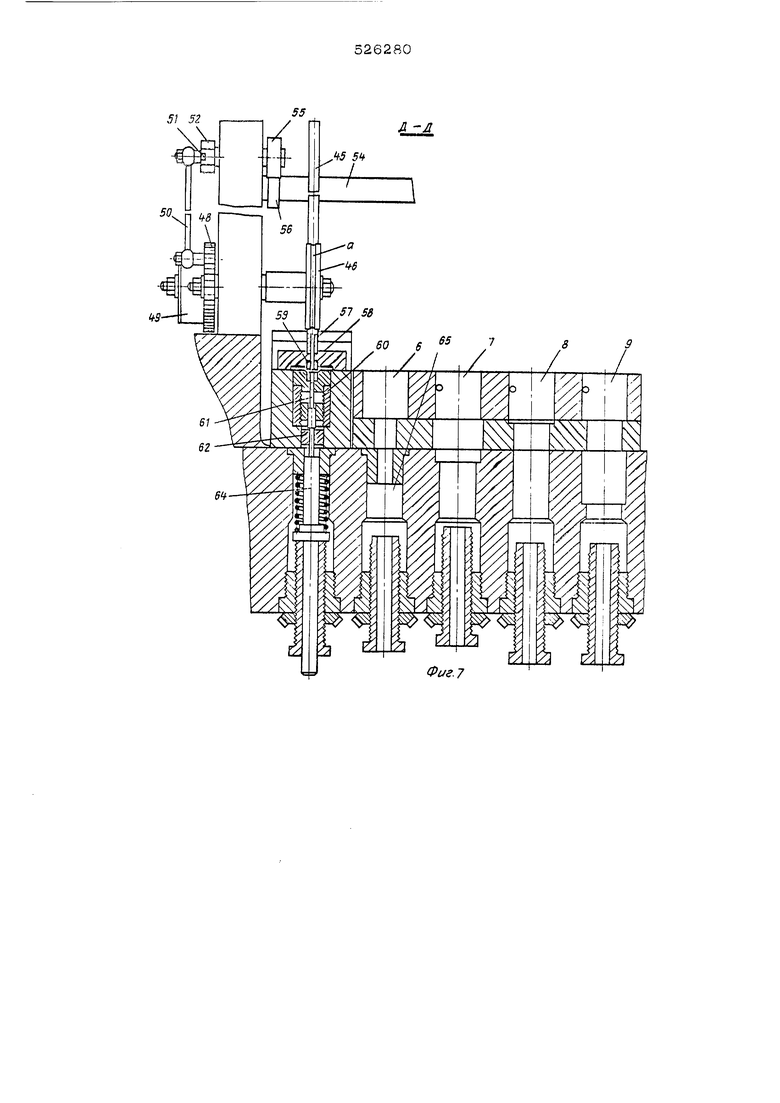

На фиг. 1 изображен сдвоенньй многопозиционный пресс, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг, 1, на фиг. 4 - механизм поонерационного перемешения заготовок; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6разрез Г-Г на . 1; на фиг. 7 - разрез Д-Д на фиг. 6; на фиг. 8 - разрез Е-Е иа фиг. 1.

Сдвоенный многопозиционный пресс устанавливается в раме 1, опирающейся на станину 2.

Пресс имеет две групны 3 и 4 штампов, прилежащих впритык друг к другу. Эти две группы идентичны другу, за исключением того, что одна из них является зеркальным изображением другой, Кажлтгя группа содержит механизм заготовок, на котором нарезаются короткие отрезки проволоки от конца подаваемого привода, несколько штампов для обработки заготовок и механизм Кг.От-ле тэго, пресс снаожен разгрузочной ус тагювкэй о, которая является общей для обеих групп штампов и расположена между г-руппами Б центре пресса. Гоуипа 3 содержит штампы 6 9, а группа 4 - штампы 10 - 13. На внешнем конце каждой группы распол гаются механизмы резки 14 и 15. Механиз нэопсфационного перемещения заготовок соде; «кит четыре пары захватных 16, 17 ы рычаг 18. Губки 16 и 17 крепятся на концах двуп.ючих рычагов 19, 20, вторые концы которых стянуть; пружиной 21, Каждый механизм пооперационного перемещения заготовок смонтирован на одной из частей салазок 22 или 23, соединенных рыча;кным механизмом 24, который можно регугафовать, чтобы правильно центр ровагь две группы захватных губок 16. 17 и рычаги 18 на позициях. Рычаги 18 жестко закреплены на салазках 22 и 23 и имеют отверстие 25 для приема детали. Каждый из рычагов 19. 20 крепится ка лозоротных осях 26, 27, установленных па станине и несущих зубчатые секторы 28 и 29, взаимодействующие между собой. К ОЛ.ИОЙ из осей каждой пары прикреплен uiaryu ЗО, имеющий на конце ролик 31, который обкатывается по кулачку 32. Движение каждого кулачка 32 возбуждается от враидающегося сулачка 33 на кулачко- аалу 34 в прессе. Салазки 22, 23 движутся возвратно-пос jvnaTe.ibHO в направляющей рамы пресса пара:1лельно сои размещения штампов. В . штампе- предусмотрена дзрхшв ки 35 с кнструмектоМ; которая может дви- г:.ться зэзвратно-поступательно з нертикаль по,о паправлени;- для того, чтобы инструмен устаяовлеш ый в низшем копце державки, ударял о заготовку, когда державка дости гает крайней точки своего хода. Каж;дая державка вьзполнена в виде вертикально расположешюго ползупс с возмож- л:остью дозвратно-поступательного перемещения а подшипниках скольжения з раме пресса. Каждой державке сообщается возвра но-поступательное движение посредством парь; кулачков 36, 37, Кулачок 36 слухшт для подпятпл державки, а кулагчок 37 - для ее опусканпк. Все поднимающие и опускающие кулачки м ОПТЕ дуются на одном главном кулачковом валу 38. Э:ги кулачки устанавливаются так что четыре державки одеюй группы штампов ноднпмс1ются, когда четыре дерл :авки вто рой группы оггускаются, т. е. возвратнопоступательное движение двух групп держатвок является несовпадающим по фазе н0 180. Механизм подачи проволоки содержит барабан подачи 39 проволошого материала, который располагается на полу позади пресса в стан1-ше 40. Проволока 41 проходит через направляющий щкиф 42, прикрепленный к внешнему верхнему концу кронштейна 43, устш овленного на верхней части рамы пресса, и через два правильных штампа 44„ Затем выпрямленная проволока проходит через трубу 45, кото1эая предохраняет ее от загрязнения отходами смазочного масла. Из нихиего конца трубы 45 проволо ка выходит к подающим роликам 46; 47, поверхность цоторъгх имеет вьгточку (X (частично кругл то в поперечном сечении) для пощштия и захэатывалия проволоки. Эти два ролика соедкняотсй вместе посредством двух зубчатых колес 48 для вращения в унисон в противоноложлых направлениях. Ролики 46, 47 вращаются периодически посредством привода от одного из зубчатых колес 48. которое содержит сто- порньш узел 49, приводимый в действие тягой 50, конец которой закрепляется в направлЕнощей 51 вдоль качаюгаегося рычага 52 о Качающийся рычаг поворачивается вокруг осп 53 и кэлебле тся посредст-- вом вала 54; также закрепленного на оси 53j и рычегга 55, взеденного в контакт с кулачком 56 на залу 54. Вал вр ащается непрерывно и синхронно с остальной частью пресса. Протяженность поданной за хаж:дый оборот вала 54 проволоки определяется положением верхнего конца тяги 50 вдоль направляющей 51 в качающемся рьча:-е 52, Положений aepjUiero конца тяги 50 относительно направлрдощей 51 регулируется настолько, чтобы варьировать величину угла, через который подающие ролики 46 и 47 выдвигаются вп:еред при к 1ж;дог-,1 обороте вала 54 так, чтобы регулировать дгашу проволоки, подаваемой при каж.цом обороте. Затем проволока 41 проходит через ко роткую направляющ тС 57 предохранительного трубопровода, а затем через механизм отрезки, Еьгаолне.нный в виде неподзижз-;ого обрубного штампа 58. Этот штамп взаимодействует с аналогичным подвижным обрубным штампом 59. несомым направляющей 60 обрубки, Направлялощ,ая 60 обрубки перемещается возвратно-поступательно и может занимать два положения, при одном из которых подвижный обрубной штамп 59 л; с центром губок 16 и 1 ( (на фиг, 6 показано пунктиром). Направляющая 60 об- рубки перемещается возвратно-поступатель- но посредством кулачкового вала, приводимомого в движение синхронно с остальной частью пресса. Когда направляющая 60 обрубки находится в крайнем положении с подвижным обрубным штампом 59, совмещенным с фиксированным обрубным штампом 58, проволока роликами 46 и 47 подается вниз через щтамп 58 в щтамп 59, Максимальная длина проволоки, которая может быть подана в подвижный обрубный щтамп 59, определяется неподвижным ограничителем хода, которым служит верхний конец стержня 61 под щтампом 59, проходящий внутри направляющей 60. Нижний конец стержня 61 скользит по поверхности задвижки 62 высота стержня регулируется винтовым приспособлением 63. Таким образом, длина обрубленной проволоки, из которой изготавливают заготовку или болванку, точно регулируется. Заготовка подцеришвается в щтампе 59 верхним концом стержня 61 и движется внутри щтампа 59 до тех пор, пока направляющая 60 не достигнет крайнего положени Когда направляющая достигнет своего крайнего положения, стержень 61 устанавливает ся над отражателем 64, верхний конец которого проходит через задвижку 62. Затем приводится 3 действие отражатель 64, который выталкивает отрубленную заготовку нз обрубного щтамла 59 так, что она становится вертикально над верхним концом стержня 61. Затем заготовка захватывается губками 16, 17 и перемещается на первую рабочую позиш-по в штампе 6, В каждом щтампе имеется отражатель 65. Каждый отражатель приводится в деис вие посредством отдельного кулачка 66 отражателя через качающийся рычаг 67, Кулачки отражателя монтируются на кулач ковом валу 68, проходящем через нижнюю часть рамы пресса. Два обрубных отражат ля (на чертежах не показаны) также приводятся в действие кулачками отражателя на валу 68. Отражатель 65 имеет палец 69, который выполнен по скользящей посадке относительного канала щтампа 6, внутри которого он находится. Палец 69 имеет плос кий верхний конец 70, на котором размещается заготовка 71. Заготовка 71 остается в вертикальном положении, пока палец 69 отражателя завершит перемещение вверх, полностью выбрасывающее ее из штампа. Затем заготовка захватывается губками 16, 17 и перемещается к следующему штампу. Пресс приводится в действие электродвигателем 72, который соединяется реманным приводом 73 с редуктором 74, имеющим кнопку контроля скорости 75. Вращение привода на выходе от редуктора 74 передается через ременную передачу 76 муфте сцепления 77, управляемой пневматически. Эта муфта сцепления соединяется пневматическим щлангом 78 через регулируемый клапан с источником сжатого воздуха. Выходной вал 79 муфты сцепления несет на себя цилиндрическое прямозубое колесо 80, находящееся в зацеплении с промеж точным зубчатым колесом 81. Промежуточное зубчатое колесо 81 находится в зацеплении с большим зубчатым колесом 82, закрепленным на одном конце главного кулачкового вала 38. Главный кулачковый Бал 38 несет цилиндрическое прямозубое колесо 83 и коническое зубчатое колесо 84. Цилиндрическое прямозубое колесо 83 последовательно приводит в действие промежуточное цилиндрическое колесо 85, цилиндрическое прямозубое колесо 86 и коническое зубчатое капесо 87, соединенное с цилиндрическим прямозубым ко-песом 86. Коническое зубчатое калесо 87 входит в зацепление с ведомым коническим зубчатым колесом 88 на верхнем конце короткого вертикального промежуточного валика, нижний конец которого несет коническое зубчатое колесо 89, находящееся в зацеплении с KOHH4ecKUN. зубчатым колесом 90, установленным на горизонтальном валу 91, который приводит 3 действие устройство подачи проволоки У. обрзбочное устройство группы 4. Коническое зубчатое колесо 84 на конце главного кулачкового вала 38 находится в зацеплении с коническим зуочатым колесом 92 на верхнем конце длинного вертикального промежуточного вала 93. К нижнему концу этого вала крепится коническое зубчатое колесо 94, которое находится в зацеплении с коническим зубчатым колесом 95, прикреп ленным к кулачковому валу 68 отражателя. Таким образом кулачковый вал отражателя приводится в действие синхронно с главным кулачковым валом 38. Промежуточный вал 93 также несет на себе коническое зубчатое колесо 96, которое находится в зацеплении с коническим ззбчатым колесом 97. Это колесо приводит в действие через коробку передач 98 кулачковый вал 34, на котором находятся вращающиеся кулачки 33. Таким образом, закрывающий губки кулачковый вал 34 такмсе приводится в действие синхронно с главным кулачковым валом 38. Промежуточный вал 93 также несет на себе эксцентрик 99, который приводит в действи салазки перемещения 22 и 23, Левый коне салазок перемещения соединяется посредств фигурной скобы. 100 с контактирующей с кулачком направляющей 101, которая может двигаться возвратно-поступательно в удобн кулисе в кронщейне 102, выступающем из левого конца рамы пресса. Верхняя поверхность направляющей несет два взаимодействующих с кулачком рапика 103 и 104, расстояние между которыми равно самому длинному диаметру эксцентрика 99. Когда эксцентрик 99 вращается, салазки перемещения подаются назад и вперед синхронно с вращением промежуточного вала 93, т. е, синхронно с вращением главного кулачкового вала 38. Формула изобретения Сдвоеный многопозиционный пресс, соде жащий установленные на станине штампы, расположенные двумя группами по одной оси, действующими поочередно, а также предусмотренный для каждой группы щтампов механизм подачи обрабатываемого материала, механизм резки его на заготовки и механизм пооперационного перемещения заготовок в виде возвратно-поступательно перемещающихся по станине салазок, отличающийся тем, что, с целью повыщения точности перемещения заготовок, механизм пооперационного перемещения заготовок выполнен в виде захватных губок, установленных по одной на попарно стянутых между собой пружинами двуплечих рычагах, каждый из которых закреплен на поворотной оси, размещенной на станине и несущей зубчатый сектор, а также в виде закрепленных на салазках щатунов, взаимодействующих с одной из поворотных осей каждой пары рычагов, при этом количество пар рычагов соответствует количеству штампов в группе, а салазки выполнены в виде двух частей, соединенных между собой рычажным механизмом.

f

-

в- в

Ю1

г- -Ю+

S3-,

.зв

t3

-103 Wl

Фиг.5

г- г

Фиг. 6Кт, 5/ 52 Д Д

Авторы

Даты

1976-08-25—Публикация

1970-08-15—Подача