1

Изобретение относится к механосборочному производству, в частности к оборудованию для сборки деталей путем развальцовки трубчатых заклепок, например для сборки транспортера с ковшом.

Известно устройство для сборки, содержащее смонтированные на станине блок приводных силовых клепальных головок, кинематически связанный с приводом, барабан для размещения собираемых деталей, установленный с возможностью поворота на требуемый угол вокруг горизонтальной оси,и механизм фиксации барабана 1.

Однако такое устройство не обеспечивает сборку транспортной ленты с ковшом путем развальцовки трубчатых заклепок.

Цель изобретения - обеспечение сборки транспортной ленты с ковщом путем развальцовки трубчатых заклепок и повышение производительности.

Указанная цель достигается тем, что устройство для сборки деталей, содержащее смонтированные на станине блок приводных силовых клепальных головок, кинематически связанный с приводом, барабан

для размещения собираемых деталей, установленный под головками с возможностью поворота на требуемый угол вокруг горизонтальной оси,и механизм фиксации барабана, снабжено дополнительным соосно расположенным на горизонтальной оси поворотным барабаном, вилкообразной матрицей для поджима собираемых деталей к барабану и механизмом установки заклепок, при этом каждый барабан имеет зубчатый венец, кинематически связанный с приводом, а на наружной поверхности барабана по образую10щей выполнены равномерно расположенные по окружности пазы для соответствующих выступов собираемых деталей и радиальные . отверстия для выхода заклепок, вилкообразная матрица размещена на станине ДУ блоком силовых клепальных головок и барабанами с возможностью возвратнопоступательного перемещения в вертикальной и горизонтальной плоскостях, механизм установки заклепок выполнен в виде смонтированных на станине соосно с

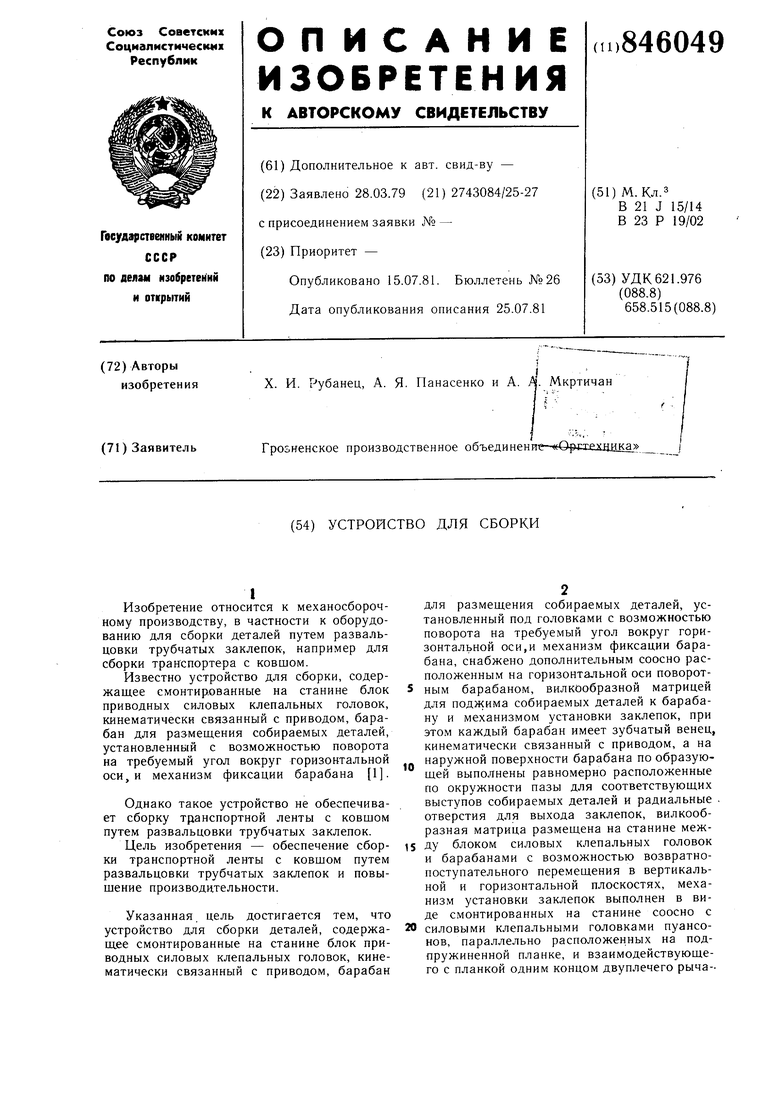

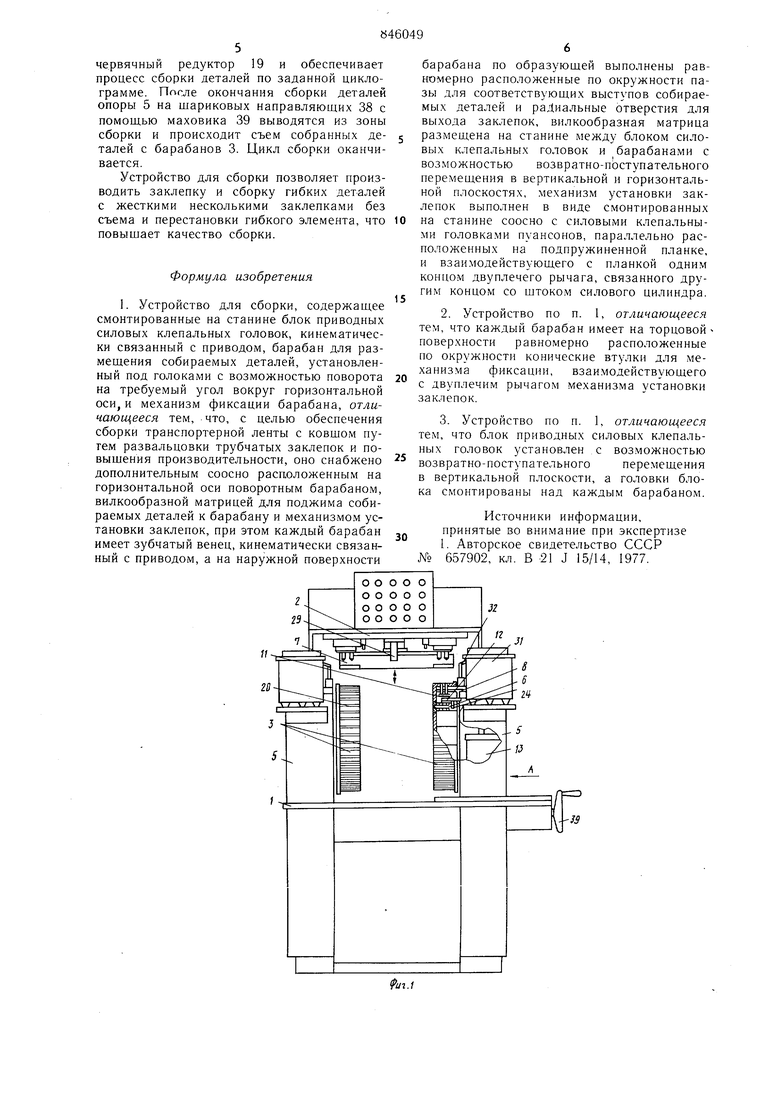

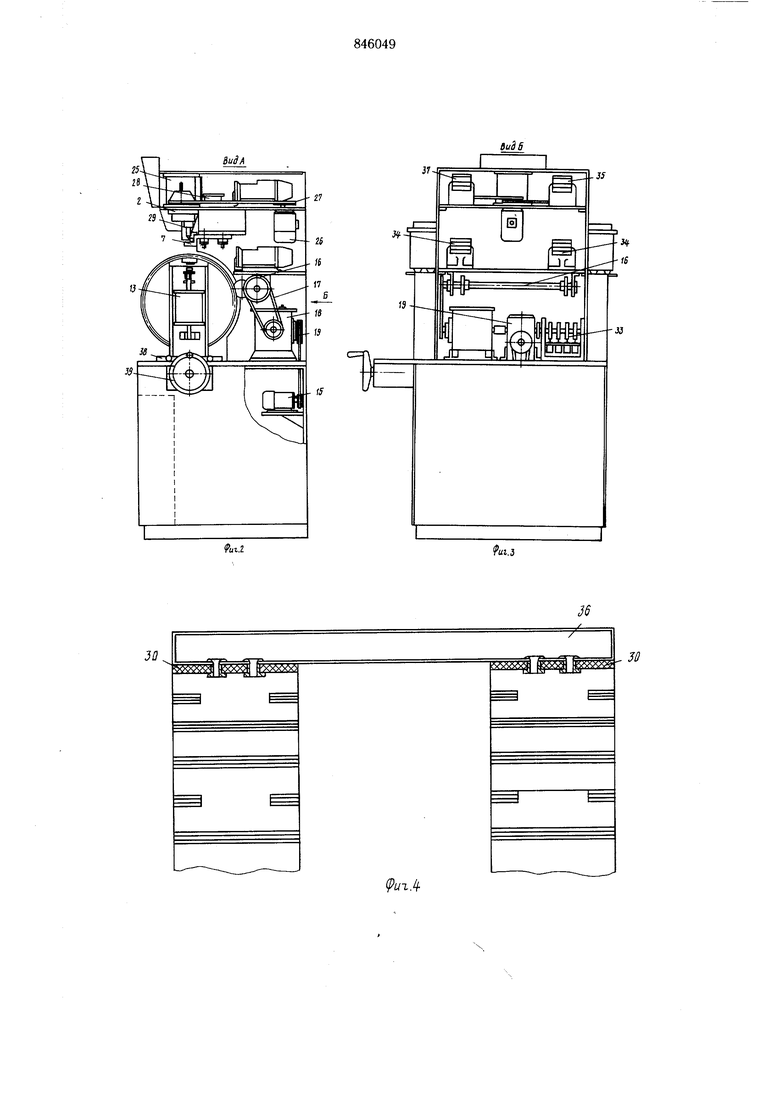

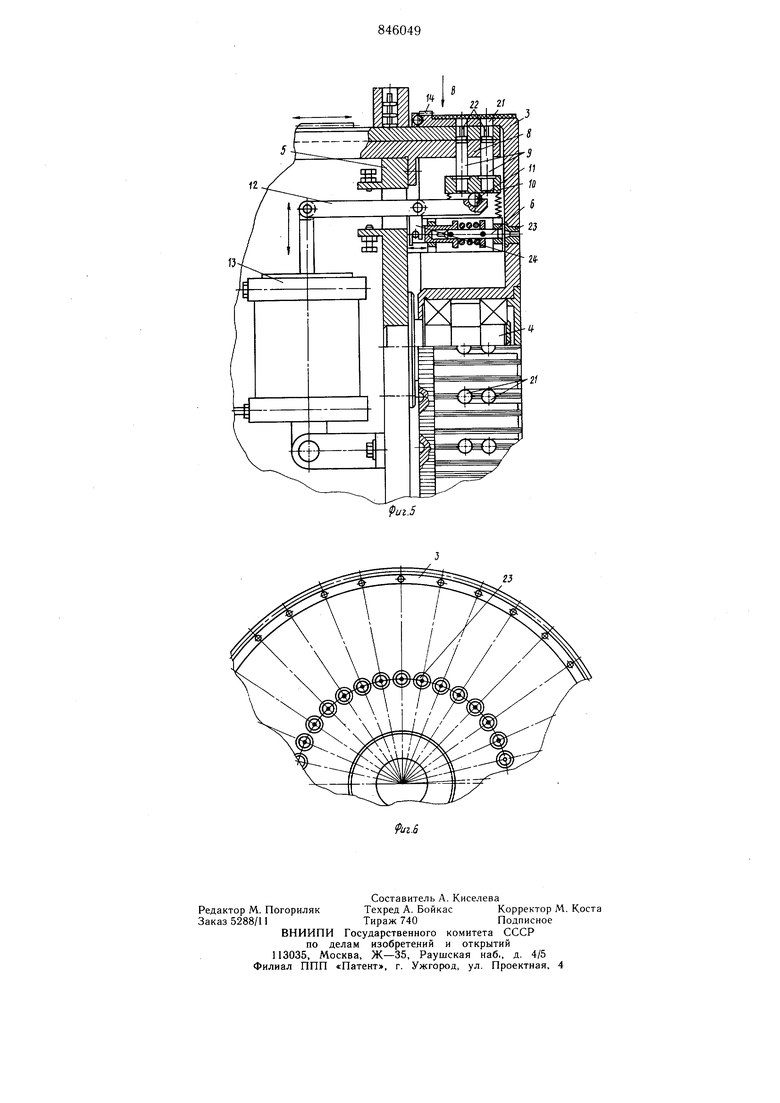

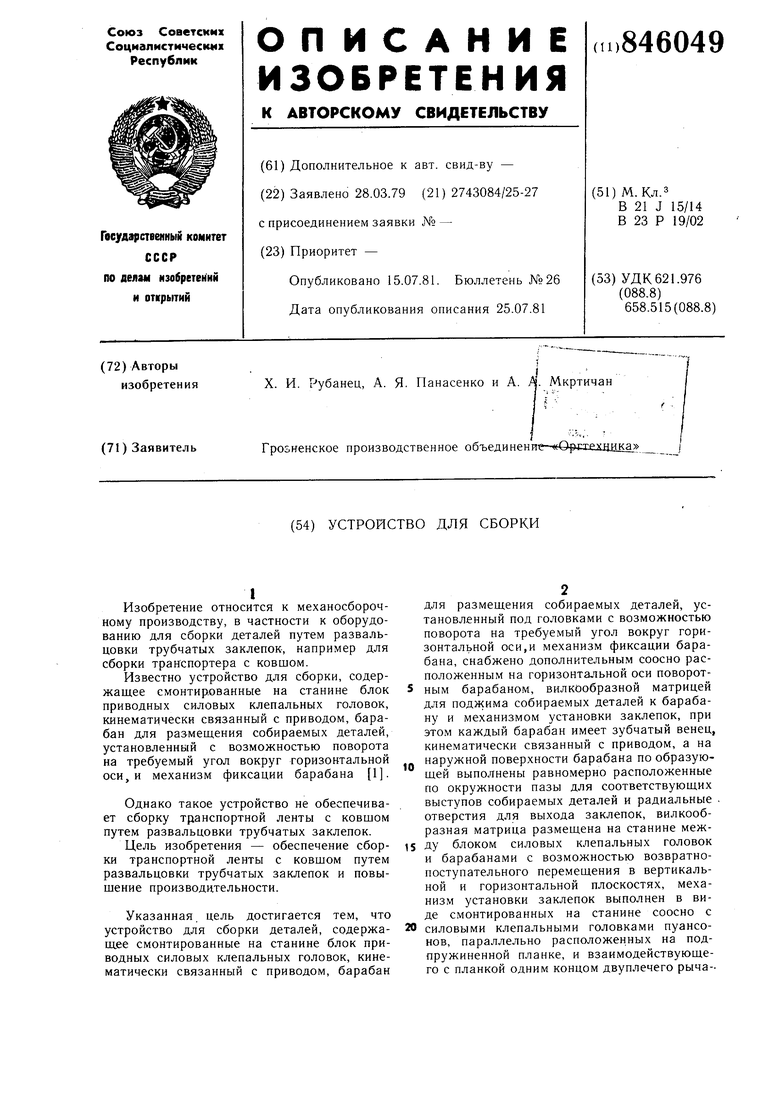

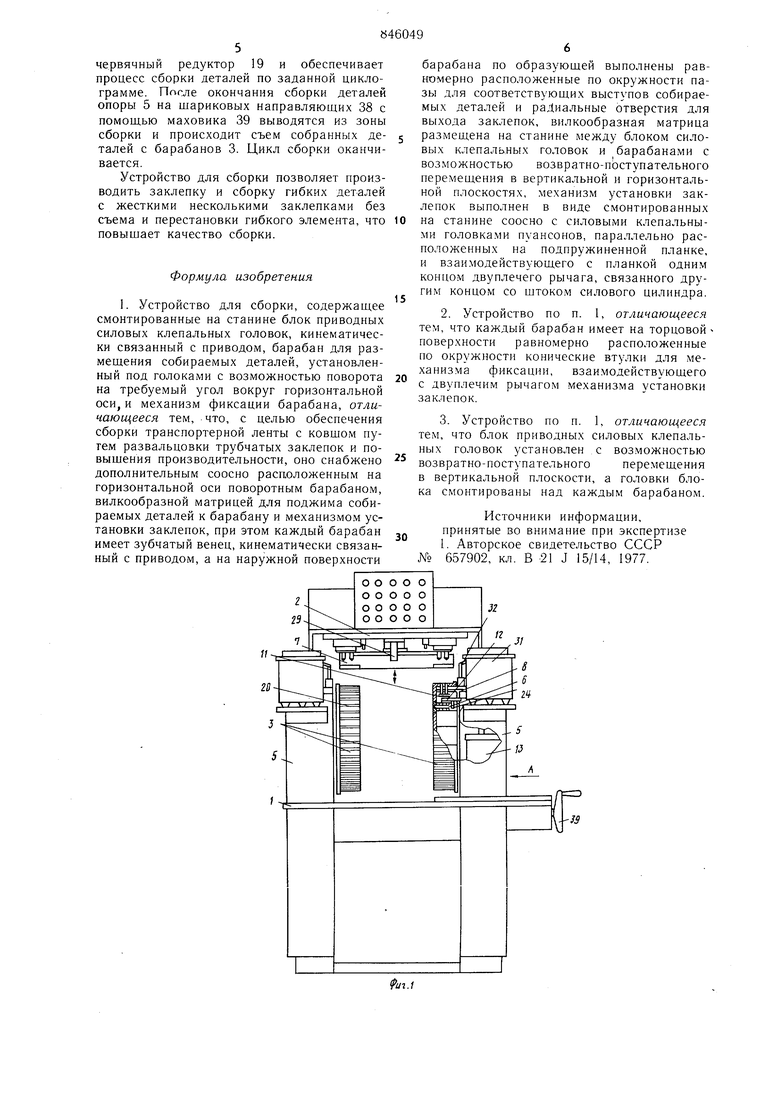

20 силовыми клепальными головками пуансонов, параллельно расположенных на подпружиненной планке, и взаимодействующего с планкой одним концом двуплечего рыча-га, связанного другим концом со штоком силового цилиндра. Каждый барабан имеет на торцовой поверхности равномерно расположенные по окружности конические втулки для механизма фиксации, взаимодействующего с двуплечим рычагом механизма установки заклепок. Блок приводных силовых клепальных головок установлен с возможностью возвратно-поступательного перемещения в вертикальной плоскости, а головки блока смонтированы над каждым барабаном. На фиг. 1 изображено устройство, об, щий вид; на фиг. 2 - вид А на фиг. 1; на фиг.. 3 - вид Б на фиг. 1; на фиг. 4 - образец сборки; на фиг. 5 - механизмы фиксации барабана и подачи заклепок; на фиг. 6 - вид на торец барабана. Устройство содержит смонтированные на станине 1 блок силовых клепальных головок 2, два барабана 3 для размещения собираемых деталей, соосно расположенные на горизонтальных осях 4, смонтированных в опорах 5 под головками 2 с возможностью синхронного поворота на требуемый угол, и механизм 6 фиксации барабанов 3. Между блоком силовых клепальных головок 2 и барабанами 3 с возможностью возвратнопоступательного перемещения в вертикальной и горизонтальной плоскостях размещена вилкообразная матрица 7 для поджима собираемых деталей. На станине 1 смонтирован механизм 8 установки заклепок, выполненный в виде параллельных пуансонов 9, расположенных соосно с силовыми клепальными головками 2 на подпружиненной планке 10, и взаимодействующего через шарик 11 с планкой 10 одним концом двуплечего рычага 12, связанного другим концом со штоком силового цилиндра 13. Каждый барабан 3 имеет зубчатый венец 14, кинематически связанный с электродвигателем 15 через промежуточный вал 16, клиноременную передачу 17, электромагнитную муфту 18 и червячный редуктор 19. На наружной поверхности барабана по образующей выполнены равномерно расположенные по окружности пазы 20 для соответствующих выступов собираемых деталей и радиальные отверстия 21 для выхода заклепок 22. На торцовой поверхности каждого барабана 3 равномерно по окружности расположены конические втулки 23 для механизма 6 фиксации, взаи.модействующего через поводок 24 с двуплечим рычагом 12 механизма 8 установки заклепок. Блок приводных силовых клепальных 2 установлен с возможностью головок возвратно-поступательного перемещения в вертикальной плоскости от силового цилиндра 25, и вращательного движения головок 2 от электродвигателя 26 через клиноременную передачу 27. Головки 2 блока смонтированы над каждым барабаном 3. Возвратно-постунательноеперемещение матрицы 7 в вертикальной плоскости осуществляется от силового цилиндра 28, а в горизонтальной плоскости - от взаимодействия с промежуточным упором 29, закрепленным на блоке силовых клепальных головок 2. Устройство работает следующим образом. Барабаны 3 устанавливают на исходную позицию сборки. На наружную поверхность барабанов 3 устанавливают гибкий элемент одной из собираемых деталей, например транспортерную ленту 30. Из вибробункера 31 заклепки 22 по наклонному лотку 32 подаются к механизма.м 8 установки заклепок, которые обеспечивают попарную подачу заклепок в зону сборки. При подаче команды от программного механизма 33 на пневмораспределители 34 и 35 происходит управление силовыми цилиндрами 13 и 28. Шток силового цилиндра 28 приводит в движение вилкообразную матрицу 7, которая прижимает транспортерную ленту 30 к барабанам 3. Шток силового цилиндра 13 приводит в движение двуплечий рычаг 12, который через поводок 24 и механизм 6 фиксации обеспечивает определенное положение барабанов 3 на позиции, а через щарики 11 передает движение механизму 8 установки заклепок, при этом происходит установка заклепок 22 в транспортерную ленту 30. После пробивки и установки заклепок в деталь по команде от программного механизма 33, щток силового цилиндра 28 отводит матрицу 7 в верхнее положение. На выступающие концы заклепок 22 устанавливается жесткий элемент другой собираемой детали, например ковш 36. Подается команда от программного механизма 33 через пневмораспредели 7 на силовой цилиндр 25, щток которого перемещает блок силовых клепальных головок 2 вниз, при этом отводя промежуточным упором 29 матрицу 7 в сторону. Происходит развальцовка головок заклепок 22. По окончании развальцовки заклепок блок силовых клепальных головок 2, механизм 6 фиксации барабанов и механизм 8 установки заклепок возвращаются в исходное положение силовыми цилиндрами 25 и 13. После установки всех механизмов устройства в исходную позицию подается команда от программного механизма 33 на электромагнитную муфту 18, которая обеспечивает поворот барабанов 3 на .следующую позицию сборки. Цикл повторяется. Программный механизм 33 приводится во вращение от электродвигателя 15 через червячный редуктор 19 и обеспечивает процесс сборки деталей по заданной циклограмме. После окончания сборки деталей опоры 5 на шариковых направляющих 38 с помощью маховика 39 выводятся из зоны сборки и происходит съем собранных деталей с барабанов 3. Цикл сборки оканчивается. Устройство для сборки позволяет производить заклепку и сборку гибких деталей с жесткими несколькими заклепками без съема и перестановки гибкого элемента, что повыщает качество сборки. ПОНЫПТЯРТ I PLTf rTiarv Формула изобретения 1. Устройство для сборки, содержащее смонтированные на станине блок приводных силовых клепальных головок, кинематически связанный с приводом, барабан для размещения собираемых деталей, установленный под голоками с возможностью поворота на требуемый угол вокруг горизонтальной оси, и механизм фиксации барабана, отличающееся тем, что, с целью обеспечения сборки транспортерной ленты с ковщом путем развальцовки трубчатых заклепок и повыщения производительности, оно снабжено дополнительным соосно расположенным на горизонтальной оси поворотным барабаном, вилкообразной матрицей для поджима собираемых деталей к барабану и механизмом установки заклепок, при этом каждый барабан имеет зубчатый венец, кинематически связанный с приводом, а на наружной поверхности барабана по образующей выполнены равномерно расположенные по окружности пазы для соответствующих выступов собираемых деталей и радиальные отверстия для выхода заклепок, вилкообразная матрица размещена на станине между блоком силовых клепальных головок ибарабанами с возможностью возвратно-пЬступательного перемещения в вертикальной и горизонтальной плоскостях, механизм установки заклепок выполнен в виде смонтированных .-..w., u,ijii,4juiii ii D оиАс гииинанных на станине соосно с силовыми клепальны,.,. „ ., ми головками пуансонов, параллельно расположенных на подпружиненной планке, и взаимодействующего с планкой одним концом двуплечего рычага, связанного другим концом со щтоком силового цилиндра. 2.Устройство по п. 1, отличающееся тем, что каждый барабан имеет на торцовой поверхности равномерно расположенные по окружности конические втулки для механизма фиксации, взаимодействующего с двуплечим рычагом механизма установки аклепок. 3.Устройство по п. 1, отличающееся ем, что блок приводных силовых клепальных головок установлен с возможностью озвратно-поступательного перемещения вертикальной плоскости, а головки блоа смонтированы над каждым барабаном. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 657902, кл. В -21 J 15/14, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для двусторонней развальцовки заклепочных головок | 1978 |

|

SU764819A1 |

| Полуавтомат для сборки-клепки тормозных колодок с накладками | 1981 |

|

SU1050806A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Устройство для клепки | 1985 |

|

SU1297980A1 |

| Устройство для клепки | 1979 |

|

SU891199A1 |

| Автомат для сборки тормозных колодок | 1981 |

|

SU979014A1 |

| Станок для клепки и удаления заклепок тормозных накладок | 1977 |

|

SU657902A1 |

| Стенд для сборки прутковых транспортеров | 1980 |

|

SU876351A1 |

| СВЕРЛИЛЬНО-КЛЕПАЛЬНЫЙ АВТОМАТ | 1968 |

|

SU220010A1 |

| Установка для групповой клепки | 1988 |

|

SU1532178A1 |

ША

11

-35

-3 IS

-3}

LJUULJi

30

ggggg ЮОО

2

гз

Авторы

Даты

1981-07-15—Публикация

1979-03-28—Подача