1

Изобретение относится к механизации перемещения подвесок на подвесном конвейере преимущественно для использования в технологических линиях подготовки поверхности и нанесения покрытий на изделия.

Известны подвески для груза подвесного конвейера, выполненные в виде рычажно-сочлененной системы типа нюрнбергских ножниц, которые снабжены роликами, взаимодействующими с копирными шинами 1, 2. Использование таких подвесок затруднено тем, что грузовые тележки могут перемещаться на приводных и неприводных участках трассы, на которых устройство копирных шин связано с большим расходом металла и сложностыо монтажных работ, особенно на переводных стрелках.

Известна также подвеска для груза подвесного конвейера, включающая траверсную каретку, на которой закреплены штанга с замковым устройством и рычажно-сочлененная система типа нюрнбергских ножниц, снабженная роликами, взаимодействующими с копирными шинами, установленными в местах подъема и спуска грузов 3.

Замковое устройство удерживает подвеску в сжатом положении при транспортировании ее по трассе и освобождает на участке между спуском и подъемом груза.

Однако грузы, перемещаемые такой подвеской, сближаются при повороте трассы, что не позволяет уменьшить шаг между подвесками. При этом обеспечивается всего два уровня положения груза по высоте на всем протяжении трассы конвейера, элементы регулировки положения груза по высоте отсутствуют, что не позволяет обеспечить точное положение груза по высоте на каждом заданном уровне.

Целью изобретения является уменьшение сближения подвесок при повороте трассы конвейера.

Для этого предлагаемая подвеска закреплена на траверсной каретке консольно.

Кроме того, с целью обеспечения необходимой точности положения груза по высоте на нескольких уровнях, подвеска может быть снабжена дополнительной штангой с регулируемыми упорами, а замковое устройство выполнено в виде ползуна, шарнирио соединенного с рычажно-сочлененной системой и снабженного шарнирно закрепленной на нем скобой с зацепом, взаимодействующей с регзлируемыми упорами дополнительной щтанги.

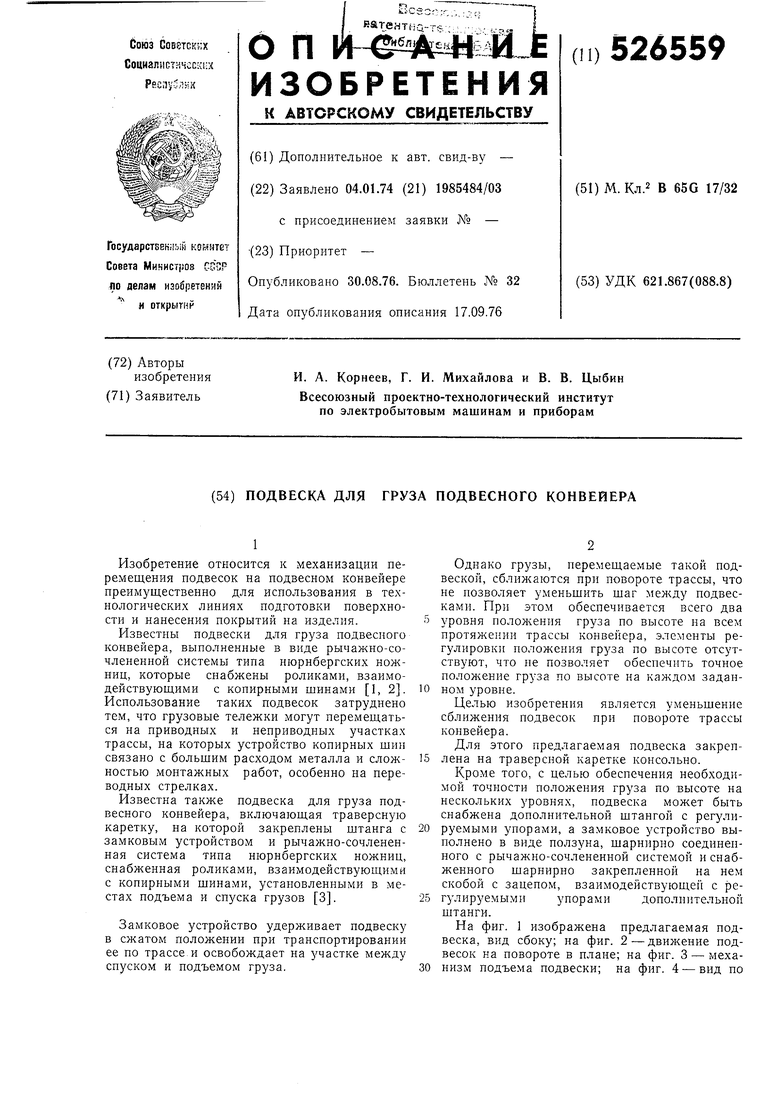

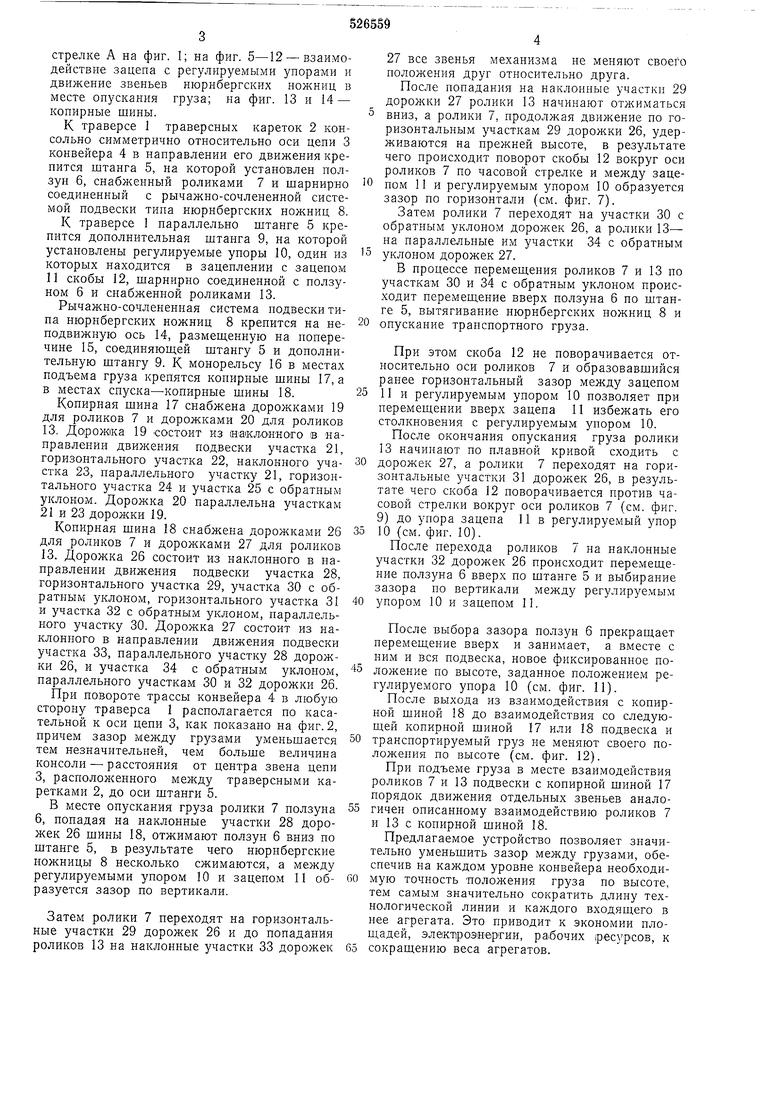

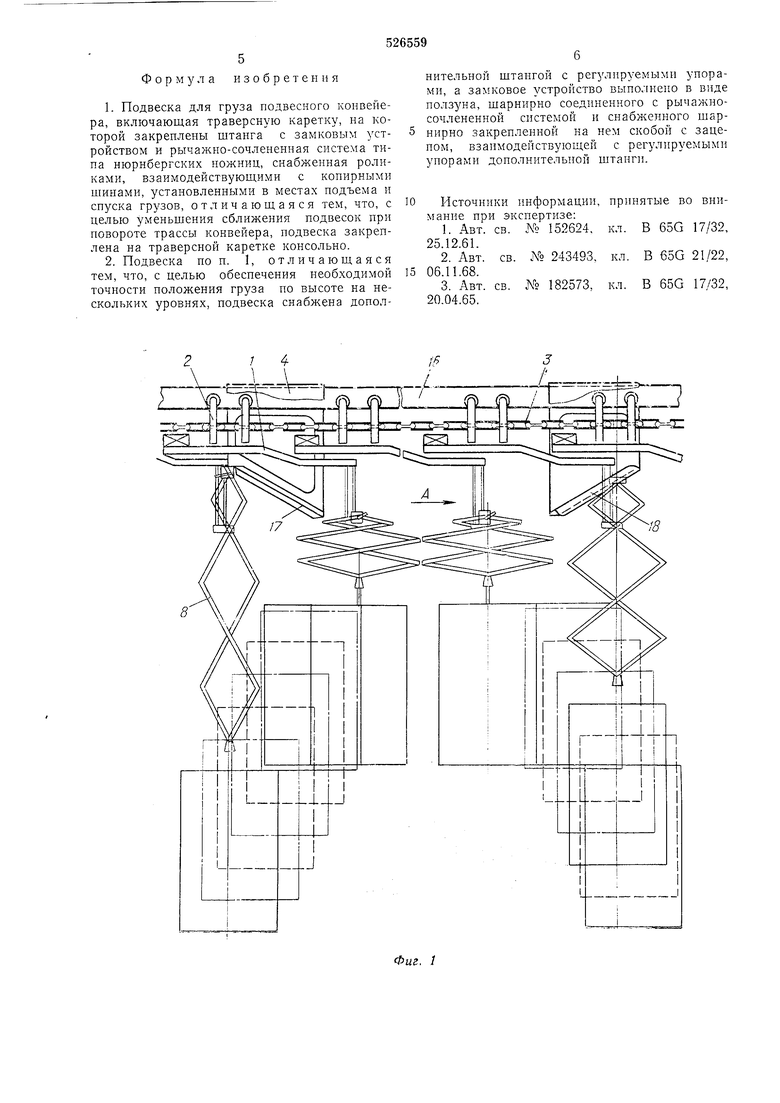

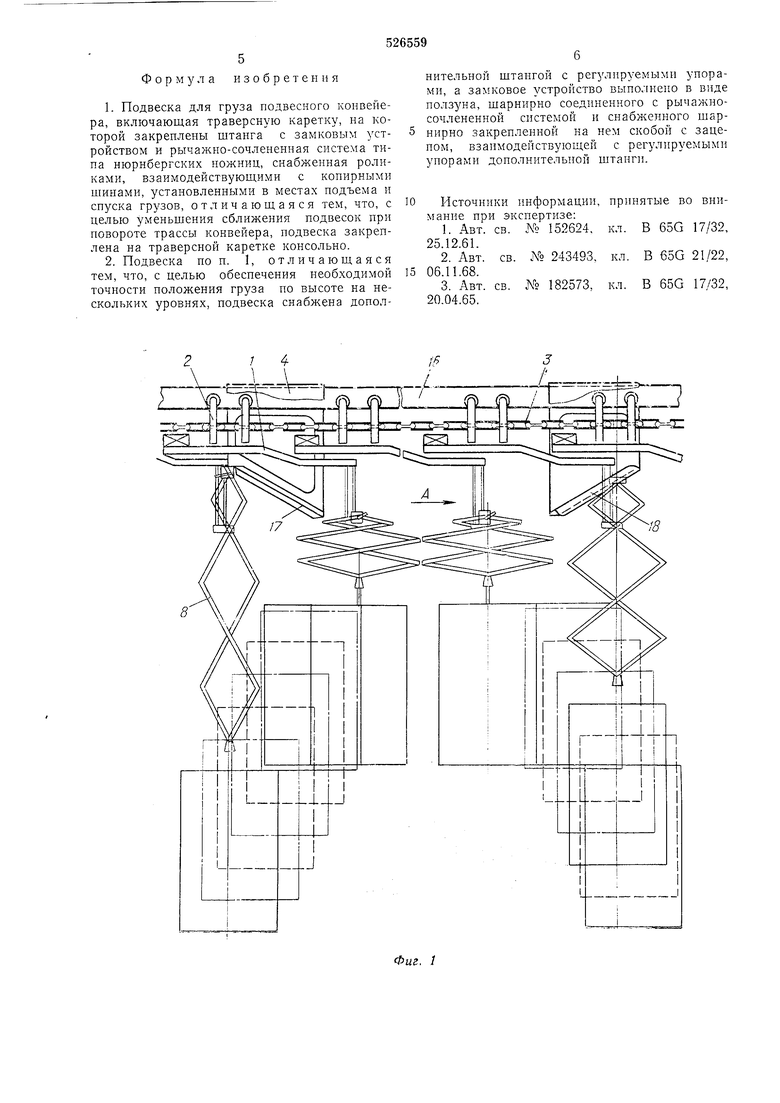

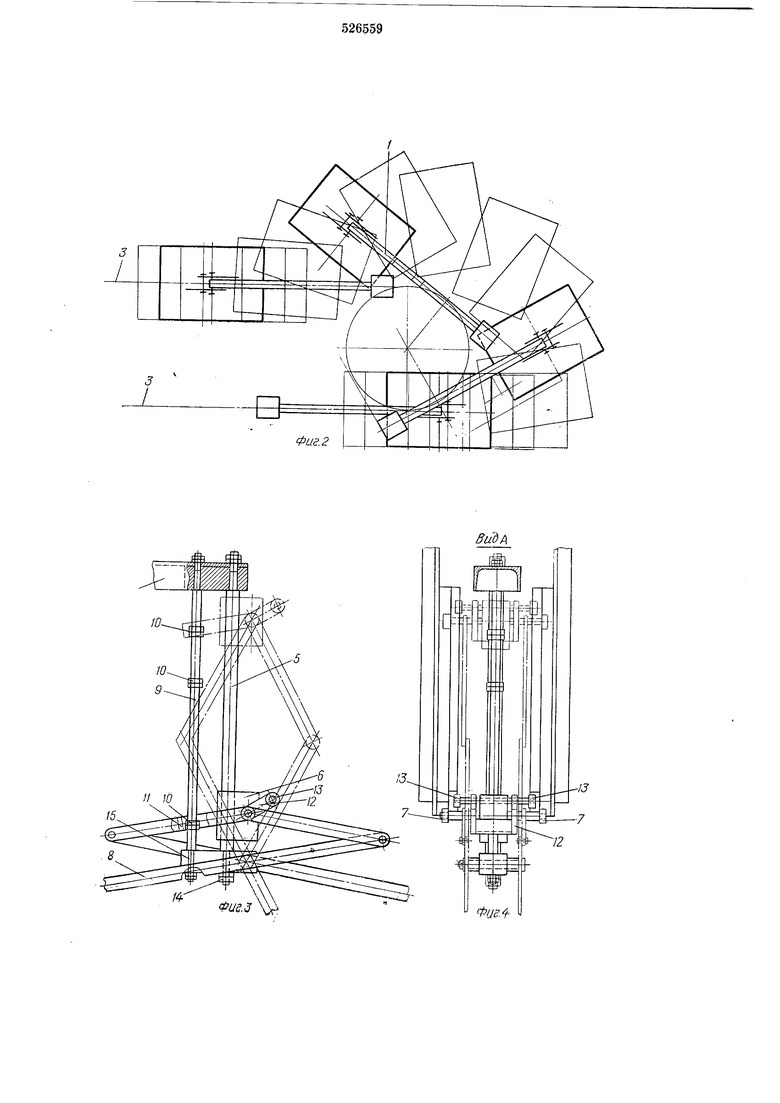

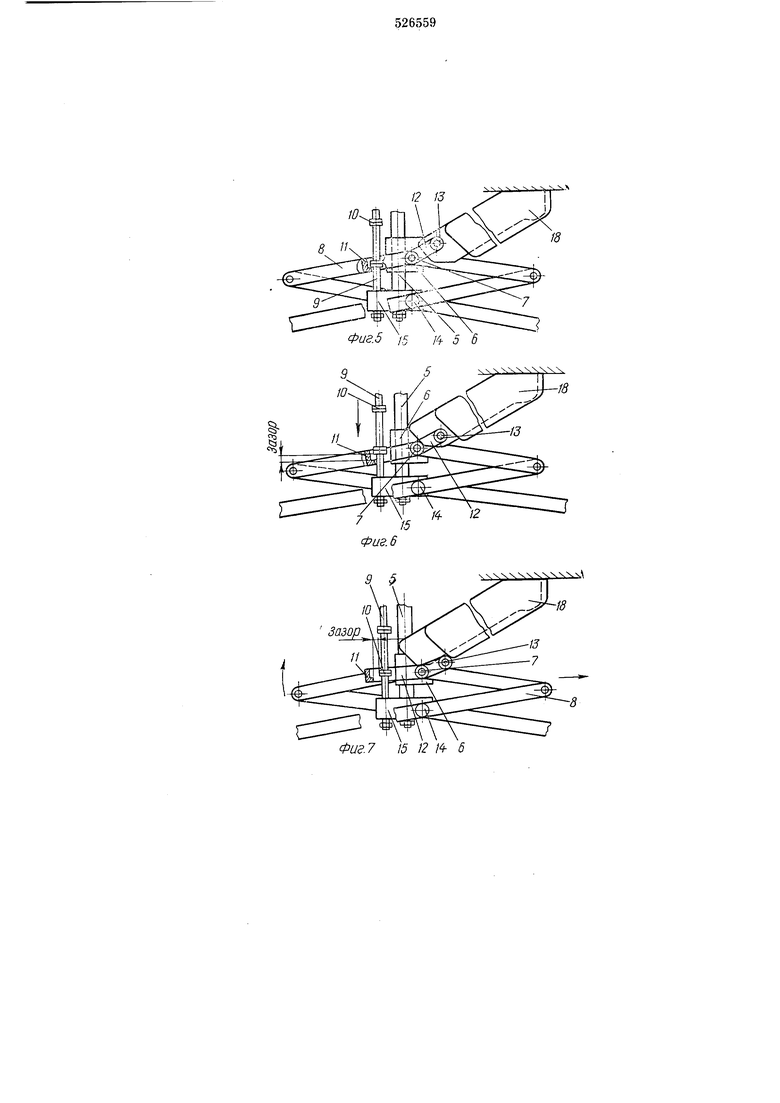

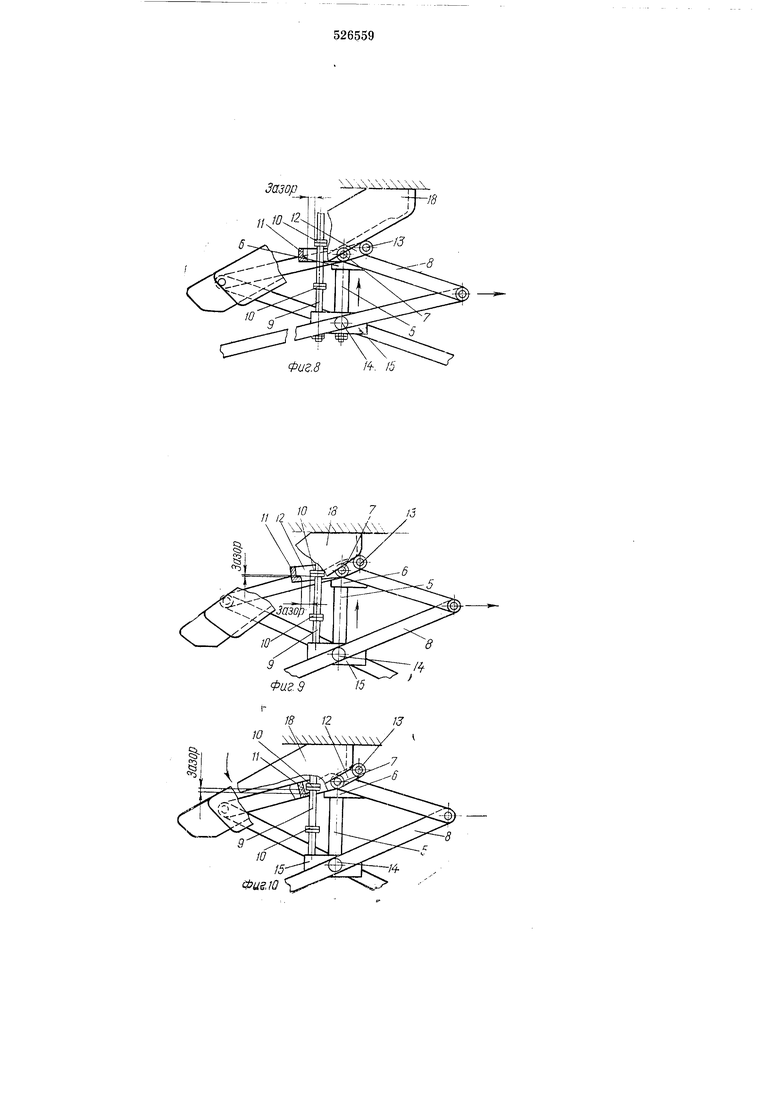

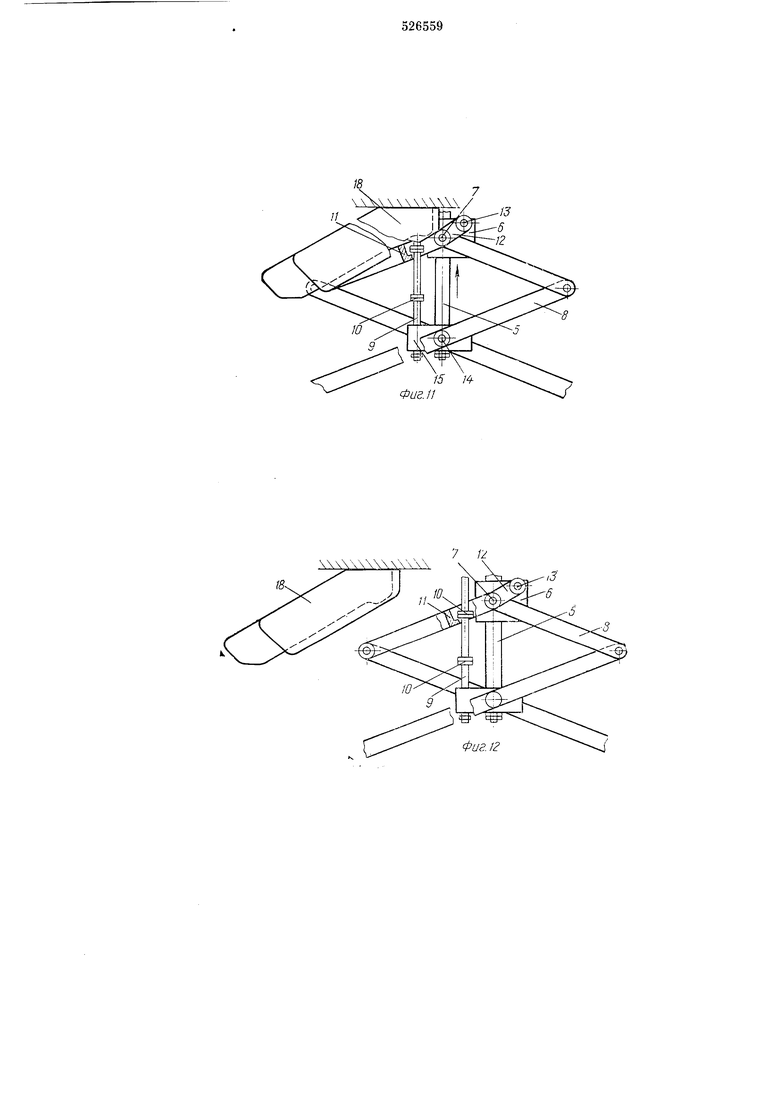

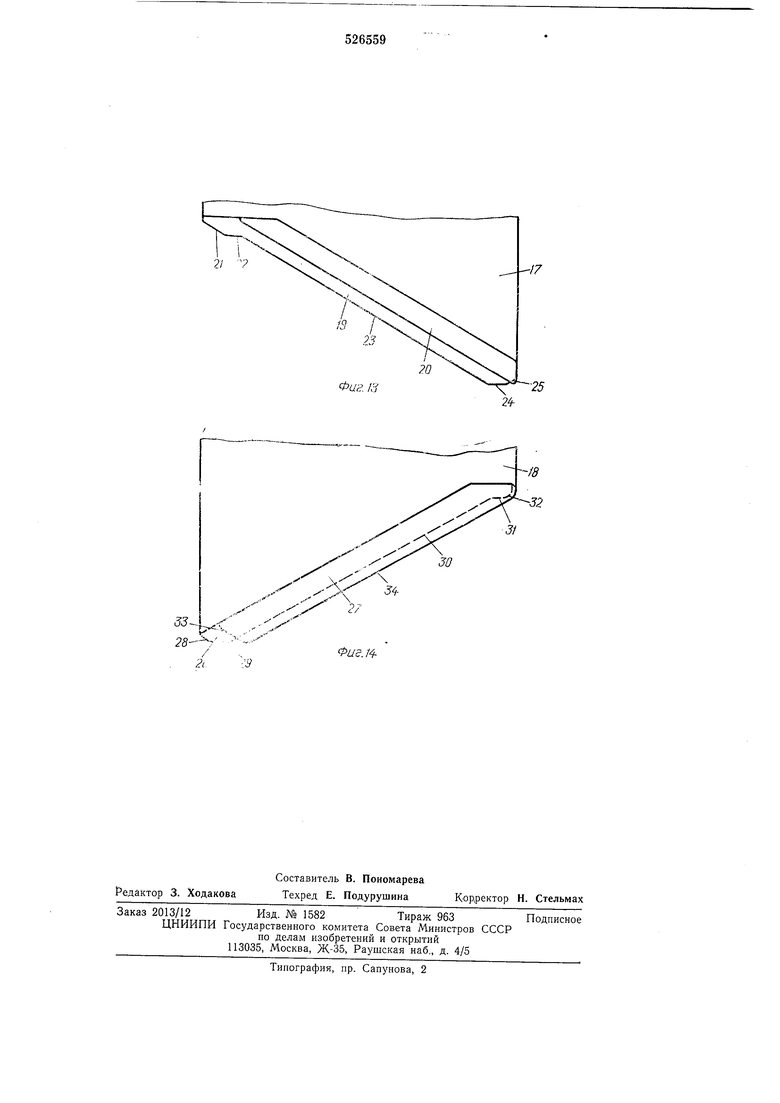

На фиг. 1 изображена предлагаемая подвеска, вид сбоку; на фиг. 2-движение подвесок на повороте в плане; на фиг. 3 - механизм подъема подвески; на фиг. 4 - вид по

стрелке А на фиг. 1; на фиг. 5-12 - взаимодействие зацепа с регулируемыми упорами и движение звеньев нюрнбергских ножниц в месте опускания груза; на фиг. 13 и 14 - копирные шины.

К траверсе 1 траверсных кареток 2 консольно симметрично относительно оси цепи 3 конвейера 4 в направлении его движения крепится штанга 5, на которой установлен ползун 6, снабженный роликами 7 и шарнирно соединенный с рычажно-сочлененной системой подвески типа нюрнбергских ножниц 8.

К траверсе 1 параллельно штанге 5 крепится дополнительная штанга 9, на которой установлены регулируемые упоры 10, один из которых находится в зацеплении с зацепом 11 скобы 12, шарнирно соединенной с ползуном 6 и снабженной роликами 13.

Рычажно-сочлененная система подвески типа нюрнбергских ножниц 8 крепится на неподвижную ось 14, размещенную на поперечине 15, соединяющей штангу 5 и дополнительную штангу 9. К монорельсу 16 в местах подъема груза крепятся конирные шины 17, а в местах спуска-копирные шины 18.

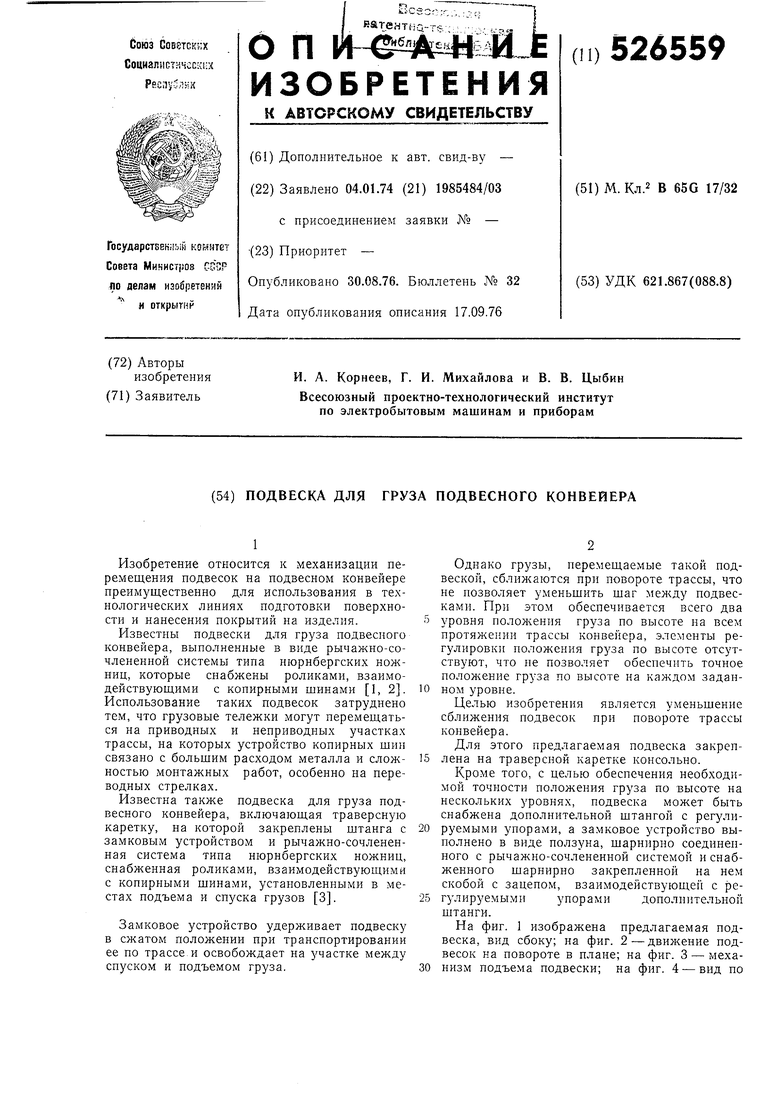

Копнрная шина 17 снабжена дорожками 19 для роликов 7 и дорожками 20 для роликов 13. Дорожаса 19 состоит из иакловного в направлении движения нодвески участка 21, горизонтального участка 22, наклонного участка 23, параллельного участку 21, горизонтального участка 24 и участка 25 с обратным уклоном. Дорожка 20 параллельна участкам 21 к 23 дорожки 19.

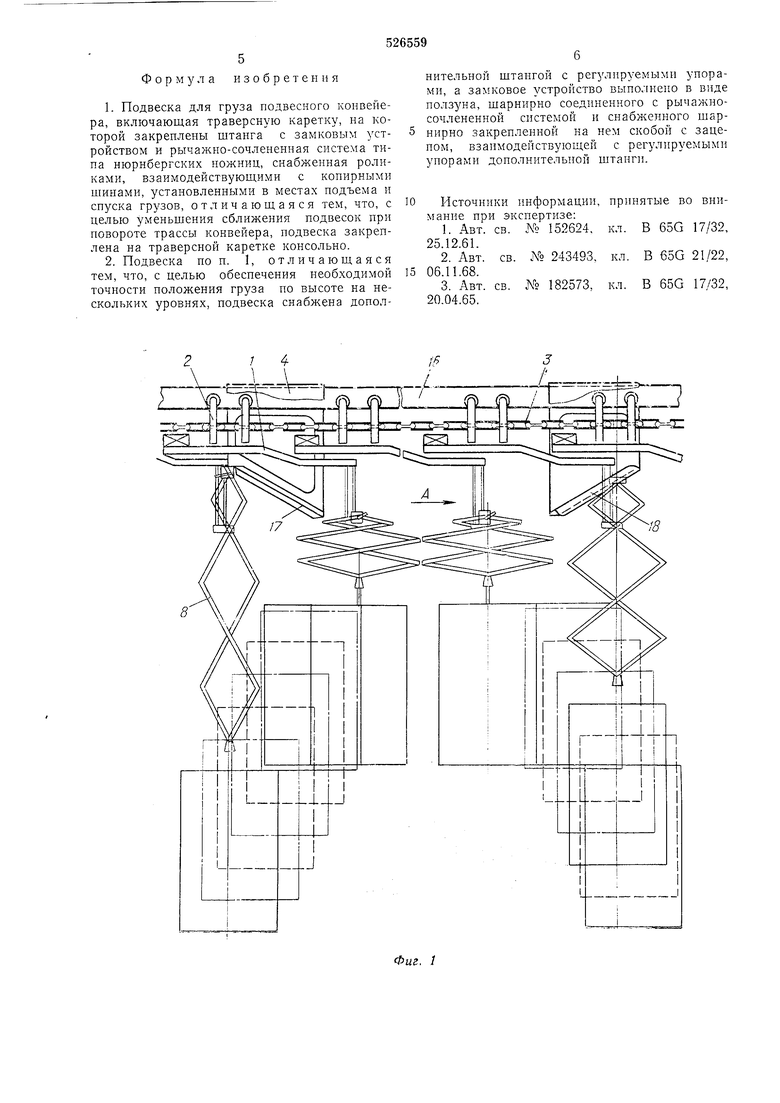

Копирная шина 18 снабжена дорожками 26 для роликов 7 и дорожками 27 для роликов 13. Дорожка 26 состоит из наклонного в направлении движения подвески участка 28, горизонтального участка 29, участка 30 с обратным уклоном, горизонтального участка 31 и участка 32 с обратным уклоном, параллельного участку 30. Дорожка 27 состоит из наклонного в направлении движения нодвески участка 33, параллельного участку 28 дорожки 26, и участка 34 с обратным уклоном, параллельного участкам 30 и 32 дорожки 26.

При повороте трассы конвейера 4 в любую сторону траверса 1 располагается по касательной к оси цепи 3, как показано на фиг. 2, причем зазор между грузами уменьшается тем незначительней, чем больше величина консоли-расстояния от центра звена цепи 3, расположенного между траверсными каретками 2, до оси штанги 5.

В месте опускания груза ролики 7 ползуна 6, попадая на наклонные участки 28 дорожек 26 шины 18, отжимают ползун 6 вниз по штанге 5, в результате чего нюрнбергские ножницы 8 несколько сжимаются, а между регулируемыми упором 10 и зацепом И образуется зазор по вертикали.

Затем ролики 7 переходят на горизонтальные участки 29 дорожек 26 и до попадания роликов 13 на наклонные участки 33 дорожек

27 все звенья механизма не меняют своего положения друг относительно друга.

После попадания на наклонные участки 29 дорожки 27 ролики 13 начинают отл ;иматься вниз, а ролики 7, продолжая движение по горизонтальным участкам 29 дорожки 26, удерживаются на прежней высоте, в результате чего происходит поворот скобы 12 вокруг оси роликов 7 по часовой стрелке и между зацепом 11 и регулируемым упором 10 образуется зазор по горизонтали (см. фиг. 7).

Затем ролики 7 переходят на участки 30 с обратным уклоном дорожек 26, а ролики 13- на параллельные им участки 34 с обратным уклоном дорожек 27.

В процессе перемещения роликов 7 и 13 по участкам 30 и 34 с обратным уклоном происходит неремещение вверх ползуна 6 по штанге 5, вытягивание нюрнбергских ножниц 8 и опускание транспортного груза.

При этом скоба 12 не поворачивается относительно оси роликов 7 и образовавшийся ранее горизонтальный зазор между зацепом

Ни регулируемым упором 10 позволяет при перемещении вверх зацепа 11 избежать его столкновения с регулируемым упором 10.

После окончания опускания груза ролики 13 начинают по плавной кривой сходить с

дорожек 27, а ролики 7 переходят на горизонтальные участки 31 дорожек 26, в результате чего скоба 12 поворачивается против часовой стрелки вокруг оси роликов 7 (см. фиг. 9) до упора зацепа 11 в регулируемый упор

10 (см. фиг. 10).

После перехода роликов 7 на наклонные участки 32 дорожек 26 происходит перемешение ползуна 6 вверх по штанге 5 и выбирание зазора но вертикали между регулируемым

упором 10 и зацепом 11.

После выбора зазора ползун 6 прекращает перемещение вверх и занимает, а вместе с ним и вся подвеска, новое фиксированное положение по высоте, заданное положением регулируемого упора 10 (см. фиг. И).

После выхода из взаимодействия с копирной шиной 18 до взаимодействия со следующей копирной шиной 17 или 18 подвеска и

транспортируемый груз не меняют своего положения по высоте (см. фиг. 12).

При подъеме груза в месте взаимодействия роликов 7 и 13 подвески с копирной шиной 17 порядок движения отдельных звеньев аналогичен описанному взаимодействию роликов 7 и 13 с копирной шиной 18.

Предлагаемое устройство позволяет значительно уменьшить зазор между грузами, обеспечив на каждом уровне конвейера необходимую точность положения груза по высоте, тем самым значительно сократить длину технологической линии и каждого входящего в нее агрегата. Это приводит к экономии площадей, элежпроэнергии, ра|бочих ресурсов, к

сокращению веса агрегатов.

Формула изобретения

1.Подвеска для груза подвесного KonBefieра, включающая траверсную каретку, на которой закреплены штанга с замковым устройством и рычажно-сочлененная система типа нюрнбергских ножниц, снабженная роликами, взаимодействующими с копирными шинами, установленными в местах подъема и спуска грузов, отличающаяся тем, что, с пелью уменьшения сближения подвесок при повороте трассы конвейера, подвеска закреплена на траверсной каретке консольно.

2.Подвеска по п. 1, отличаюшаяся тем, что, с целью обеспечения необходимой точности положения груза по высоте на нескольких уровнях, подвеска снабжена дополнительной штангой с регулируемыми упорами, а замковое устройство выполнено в виде ползуна, шарнирно соединенного с рычажносочлененной системой и снабженного шарнирно закрепленной на нем скобой с зацепом, взаимодействующей с регулируемыми упорами дополнительной штанги.

Источники информации, принятые во внимание при экспертизе:

1.Авт. св. N° 152624. кл. В 65G 17/32, 25.12.61.

2.Авт. св. .Nb 243493, кл. В 65G 21/22, 06.11.68.

3.Авт. св. № 182573. кл. В 65G 17/32, 20.04.65.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОПИРНАЯ ШИНА ПОДВЕСНОГО КОНВЕЙЕРА | 1969 |

|

SU243493A1 |

| Подвеска с замковым механизмом | 1978 |

|

SU775006A1 |

| Подвеска грузонесущего конвейера | 1978 |

|

SU839891A1 |

| ПОДВЕСНОЙ КОНВЕЙЕР | 1973 |

|

SU405777A1 |

| Подвесной грузонесущий конвейер | 1988 |

|

SU1578056A1 |

| Подвесной пространственный конвейер | 1973 |

|

SU472872A1 |

| Подвесной ковейер | 1979 |

|

SU800043A1 |

| Подвесной грузонесущий конвейер | 1986 |

|

SU1330047A1 |

| Подвесной грузонесущий конвейер | 1987 |

|

SU1446062A1 |

| Подвесной конвейер | 1979 |

|

SU812665A1 |

,л.. L- ftlft -

Фиг. 1 J

J Фиг.З )е

.7 15 12 /4- 6

Xi

8

1Х.

с

Фи. 15

10 18 7 /J

Физ.Э

18 1213

ч Х

//S

ю

15 Фиё.Ю

Фиг. 11

Фаг. 13

28/7

20

-25

US.1

Авторы

Даты

1976-08-30—Публикация

1974-01-04—Подача