1

Изобретение относится к медицинской технике.

Известен способ запайки стеклянных сосудов, состоящий из нагревания, оттяжки и отрьта пульки ампулы при зажатом кончике капилляра и отрьш его путем опускания пульки ампулы.

Однако при запайке этим способом стеклянных сосудов происходит механическое разрушение стекла, образование капель стекла на участке запайки, а внутри сосуда образуется большое разрежение.

С целью исключения механического разрушения стекла и образования капель стекла на участке запайки сосуда, а также снижения разрежения вн)ггри сосуда, предложено запайку, оттяжку и отрьш излишней части сосуда производить струями сжатого газа, подаваемыми на поверхность нагреваемого участка в пределах охватьшающего сосуд телесного угла до 2 7г стерадиан, причем точку пересечения струй помещать между нагреваемьп« участком и открытым концом на расстоянии от него не менее двух диаметров нагреваемого участка сосуда и снижать разрежение внутри сосуда. Кроме того, создают противодавление на пути потока газа перед отверстием сосуда, или точку пересечения струй помещают на расстоянии от открытого конца не менее трех диаметров нагреваемого участка сосуда.

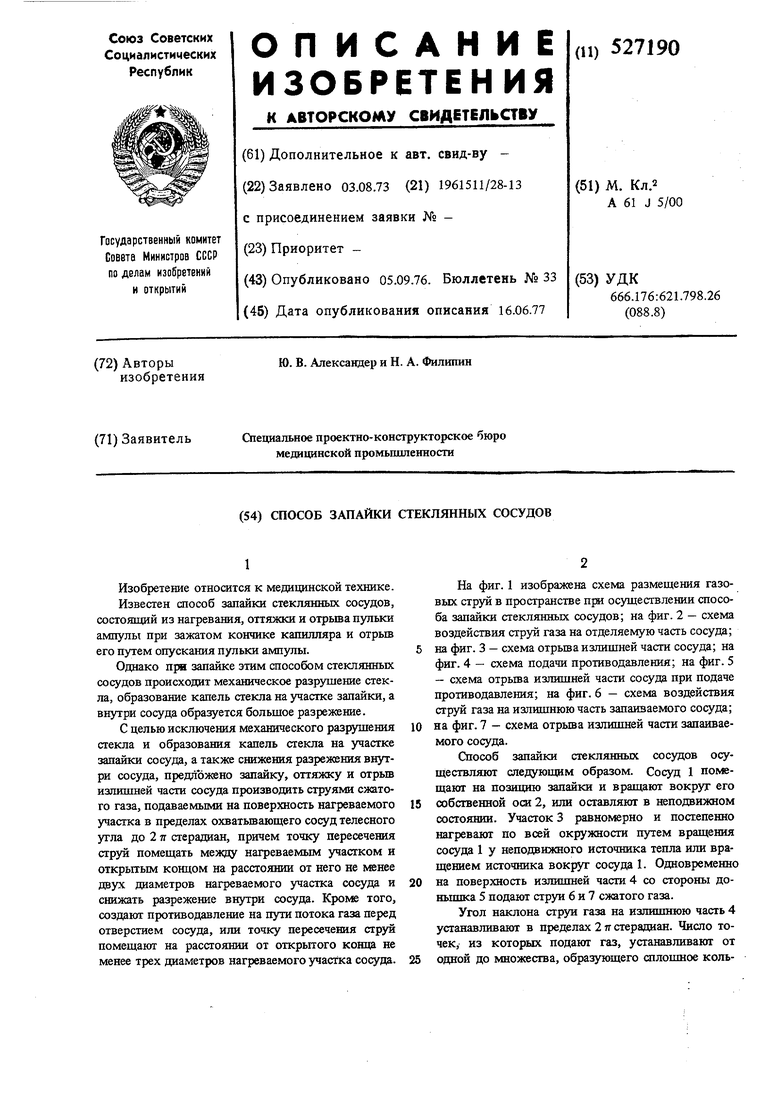

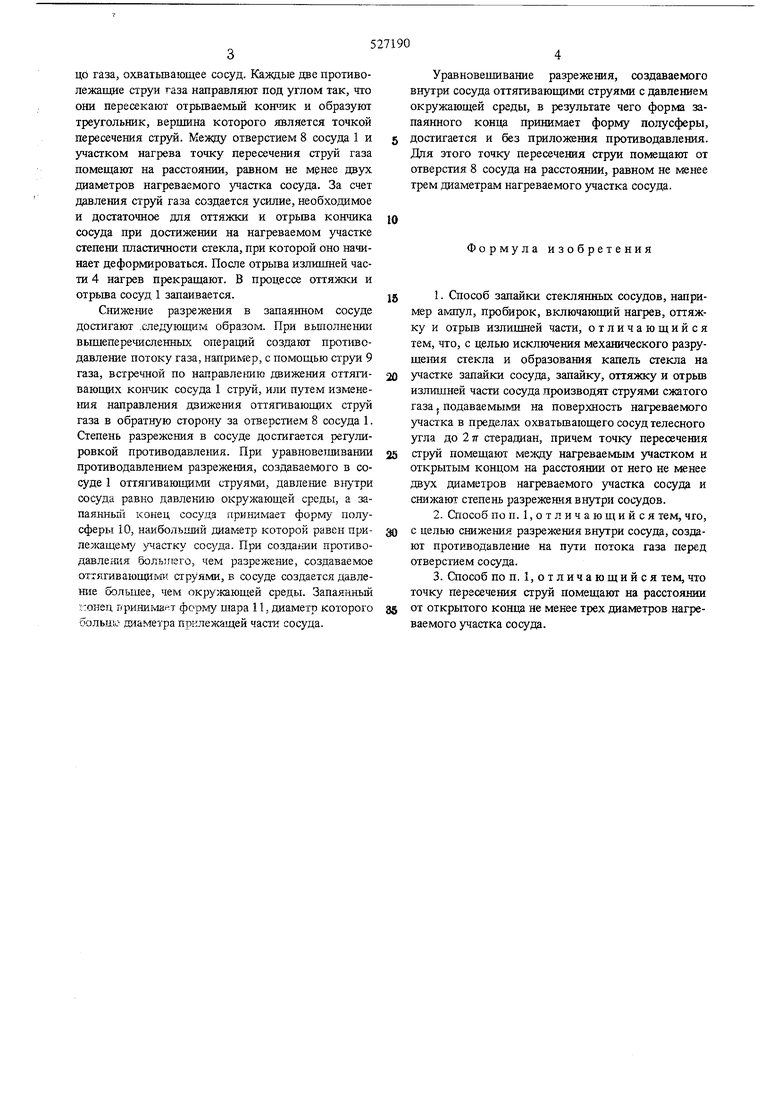

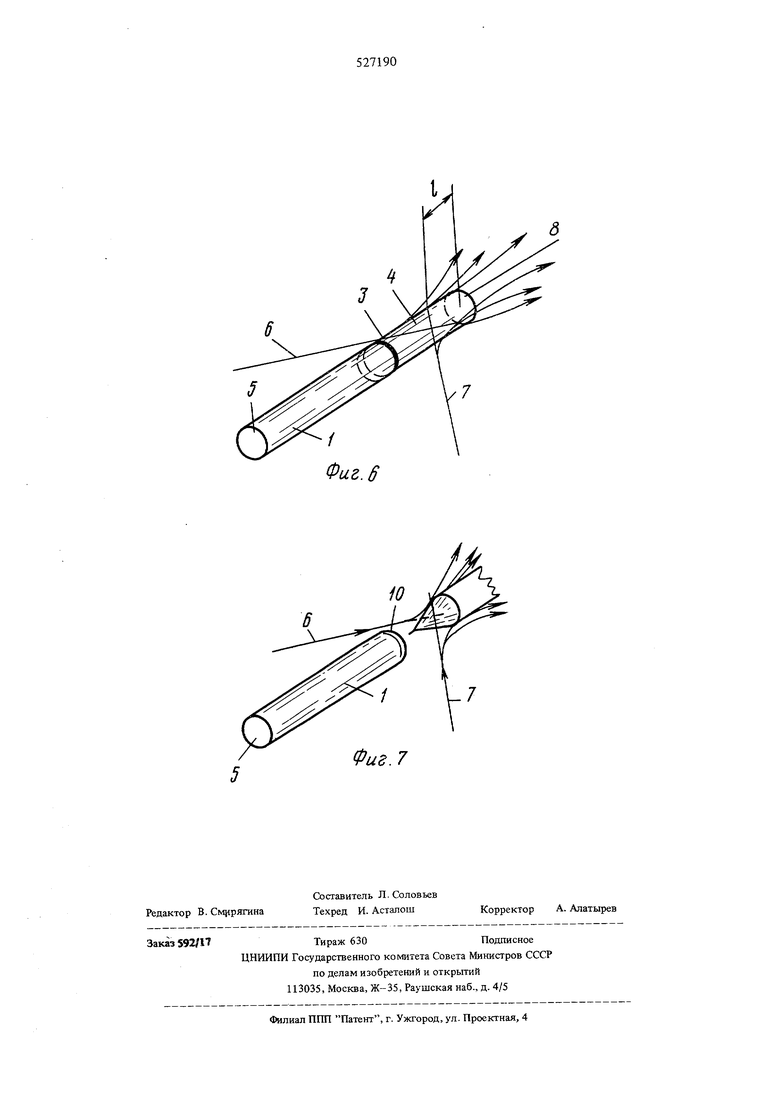

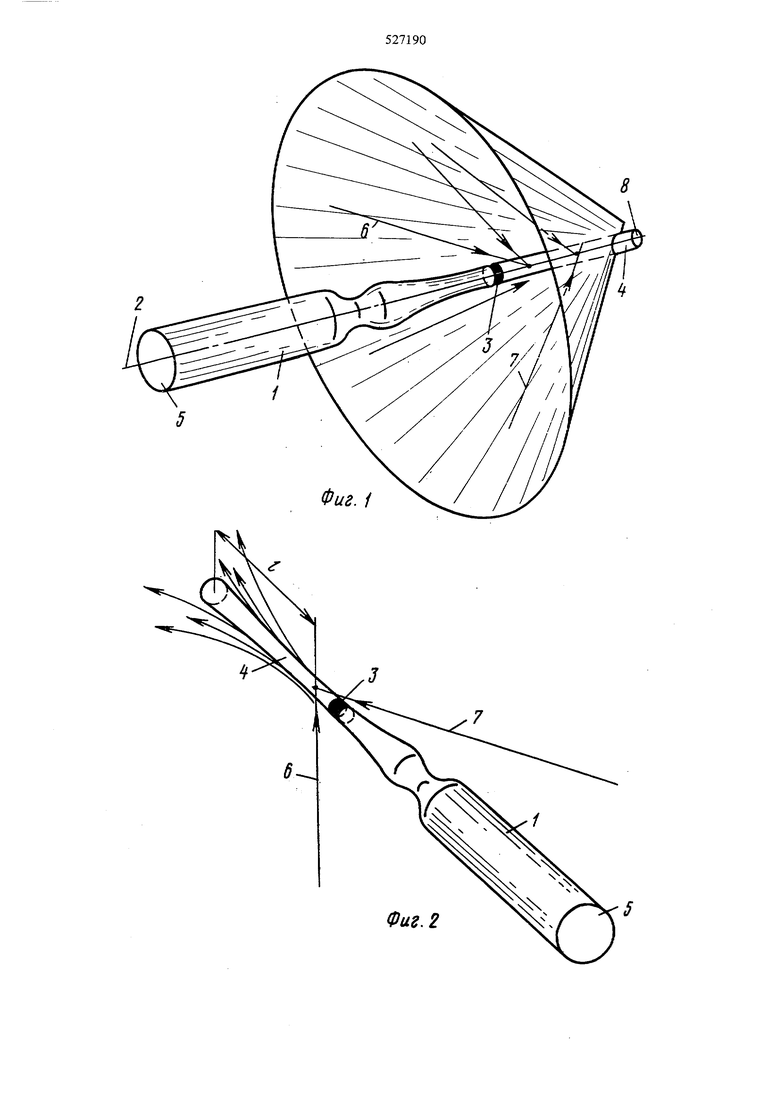

На фиг. 1 изображена схема размещения газовых струй в пространстве при осуществлении способа запайки стеклянных сосудов; на фиг. 2 - схема воздействия струй газа на отделяемую часть сосуда; на фиг. 3 - схема отрьша излишней части сосуда; на фиг. 4 - схема подачи противодавления; на фиг. 5 - схема отрьша излишней части сосуда при подаче противодавления; на фиг. 6 - схема воздействия струй газа на излишнюю часть запаиваемого сосуда; на фиг. 7 - схема отрьта излишней части запаиваемого сосуда.

Способ запайки стеклянных сосудов осуществляют следующим образом. Сосуд 1 помещают на позицию запайки и вращают вокруг его собственной оси 2, или оставляют в неподвижном состоянии. Участок 3 равномерно и постепенно нагревают по всей окружности путем вращения сосуда 1 у неподвижного источника тепла или вращением источника вокруг сосуда 1. Одновременно на поверхность излишней части 4 со стороны доньшпса 5 подают струи 6 и 7 сжатого газа.

Угол наклона струи газа на излишнюю часть 4 устанавливают в пределах 2 я стерадиан. Число точек, из которых подают газ, устанавливают от одной до множества, образующего оплошное кольцо газа, охватьшающее сосуд. Каждые две противолежащие струи газа направляют под углом так, что они пересекают отрьтаемый кошмк и образуют треугольник, вершина которого является точкой пересечения cipyti. Между отверстием 8 сосуда 1 и участком нагрева точку пересечения струй газа помещают на расстоянии, равном не менее диаметров нагреваемого участка сосуда. За счет давления струй газа создается усилие, необходимое и достаточное для оттяжки и отрьша кончика сосуда при достижении на нагреваемом участке степени пластичности стекла, при которой оно начинает деформироваться. После отрыва излишней части 4 нагрев прекращают. В процессе оттяжки и отрьша сосуд 1 запаивается.

Снижение разрежения в запаянном сосуде достигают .следующим образом. При вьшолнеши вышеперечисленных операций создают противодавление потоку газа, например, с помощью струи 9 газа, встречной по направлеьшю движения оттягиваюшлх кончик сосуда 1 струй, или путем измене1ШЯ направления движения оттягивающих струй газа в обратную сторону за отверстием 8 сосуда 1. Степень разрежения в сосуде достигается регулировкой противодавле1шя. При уравноветпивании противодавлением разрежения, создаваемого в сосуде 1 оттягивающими струями, давление сосуда равно давлению окружающей среды, а запаянньш конец сосуда принимает форму полусферы 10, наибольший диаметр которой равен прилежащему участку сосуда. При создавши противодавления болыпгго, чем разрежение, создаваемое оттягивающими струями, в сосуде создается давление большее, чем округкающей среды. Запаянный гонец прини1у1а1 т ферму шара 11, диаметр которого больше- диаметра прилежащей части сосуда.

Уравновешивание разрежения, создаваемого внутри сосуда оттягивающими струями с давлением окружающей среды, в результате чего форма запаянного конца принимает форму полусферы, достигается и без приложения противодавления. Для этого точку пересечения струи помещают от отверстия 8 сосуда на расстоянии, равном не менее трем диаметрам нагреваемого участка сосуда.

Формула изобретения

1.Способ запайки стеклянных сосудов, например ампул, пробирок, включающий нагрев, оттяжку и отрьш излищней части, отличающийся тем, что, с целью исключения механического разрушения стекла и образования капель стекла на участке запайки сосуда, запайку, оттяжку и отрьш излишней части сосуда производят струями сжатого газа J подаваемыми на поверхность нагреваемого участка в пределах охватьтающего сосуд телесного угла до 2 7Г стерадиан, причем точку пересечения струй помещают между нагреваегиым участком и открытым концом на расстоянии от него не менее двух диаметров нагреваемого участка сосуда и снижают степень разрежения внутри сосудов.

2.Способ по п. 1,отличающийся тем, что, с целью снижения разрежения внутри сосуда, создают противодавление на пути потока газа перед отверстием сосуда.

3.Способ поп, 1,отличающийся тем, что точку пересечения струй помещают на расстоянии от открытого конца не менее трех диаметров нагреваемого участка сосуда.

Фиг. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для запайки стеклоизделий | 1973 |

|

SU533551A1 |

| Способ запайки стеклянных сосудов | 1979 |

|

SU1004276A1 |

| Машина для запайки стеклоизделий | 1979 |

|

SU1004275A2 |

| Устройство для запайки ампул из стекла | 1987 |

|

SU1447758A1 |

| Способ запайки стеклянных сосудови МАшиНА для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU798055A2 |

| Машина для запайки ампул | 1980 |

|

SU945096A2 |

| Способ наполнения и запайки стеклянных ампул и устройство для его осуществления | 1988 |

|

SU1526693A1 |

| Устройство для запайки, например, ампул | 1973 |

|

SU496240A1 |

| Способ запайки ампул и устройство для его осуществления | 1980 |

|

SU966044A1 |

| Машина для запайки ампул | 1977 |

|

SU662510A2 |

Составитель Л. Соловьев

Редактор В. Смррягина Техред И. Асталош

Тираж 630Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

7

Фиг.7

Корректор А. Алатырев

Авторы

Даты

1976-09-05—Публикация

1973-08-03—Подача