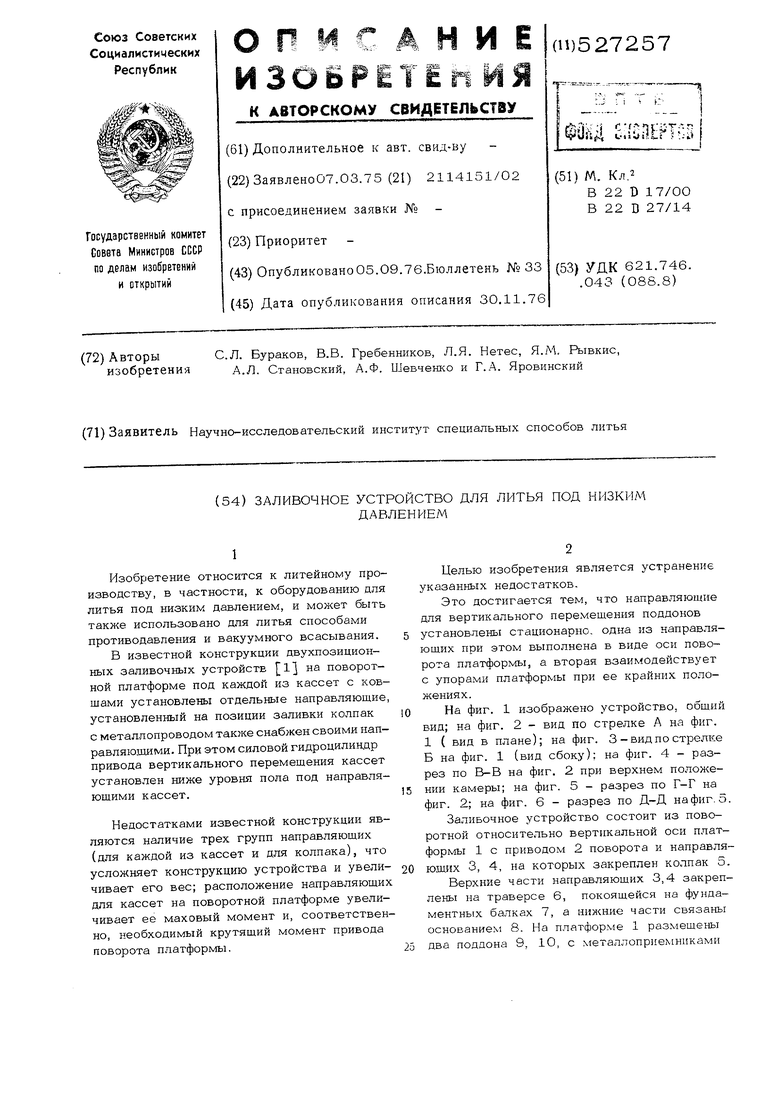

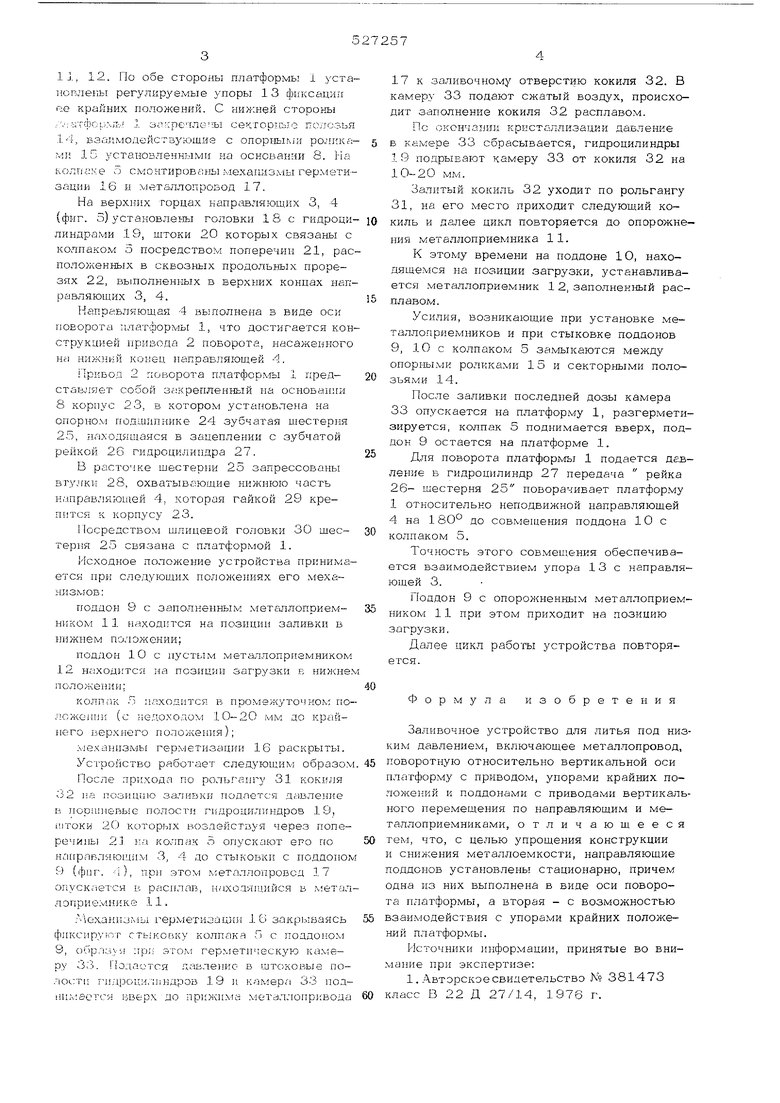

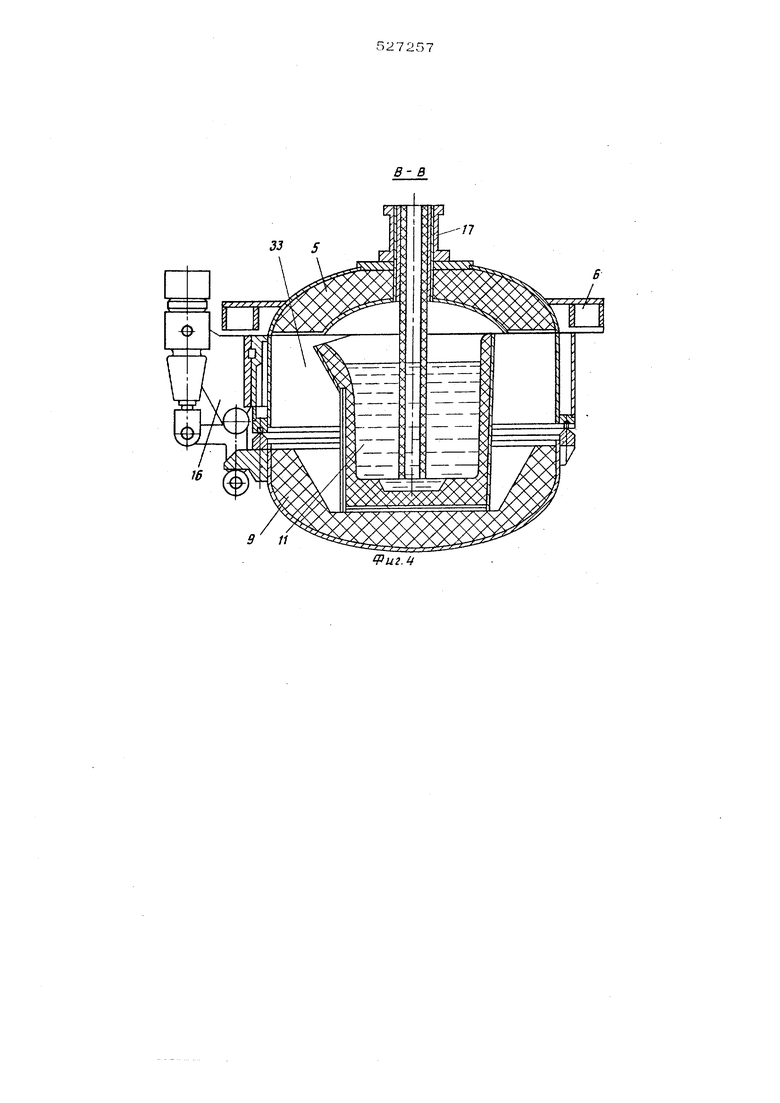

1 j., 12. Ho обе стороны платформь; 1 установлены регулируемые упоры 13 фиксации е.е крайних положений. С нижней стороны ,/;сГгфсрл;Ь 1 а;1фе ле;Ь секторные полсзья I-i, Еэанмодейстзуюшие с опорными роликами 15 установленными на основании 8. На колпаке о смонтированы механизмы герметизации 16 и металлопроБод 17.

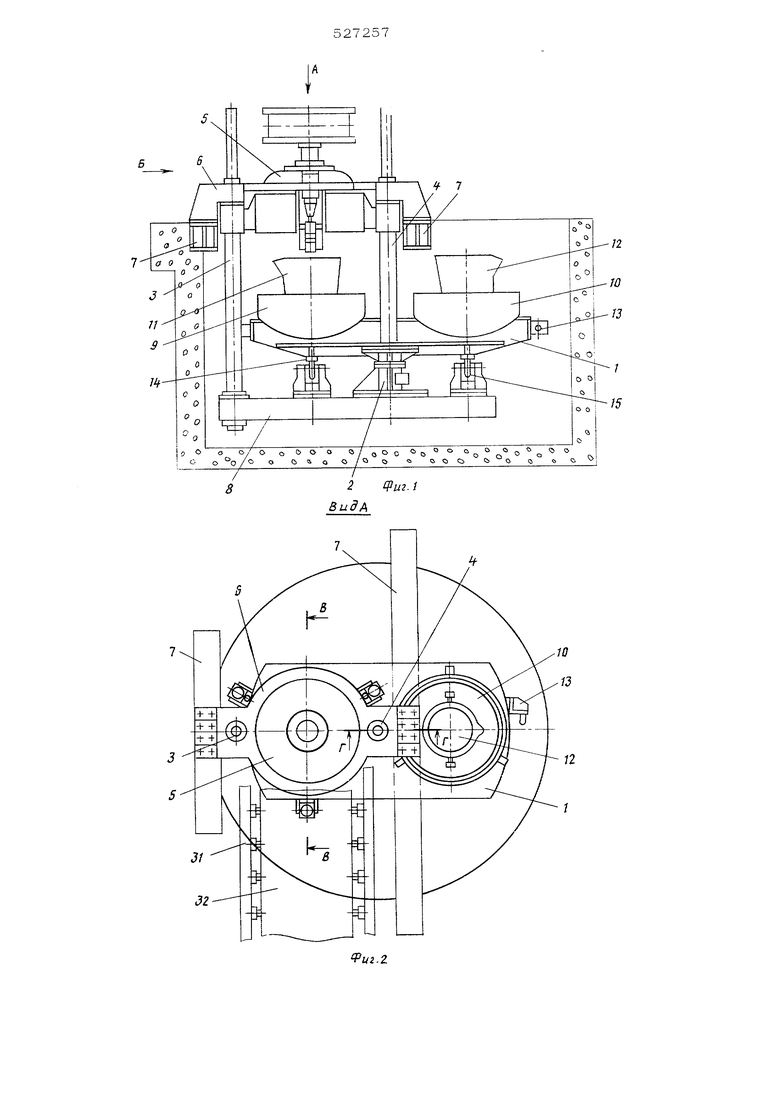

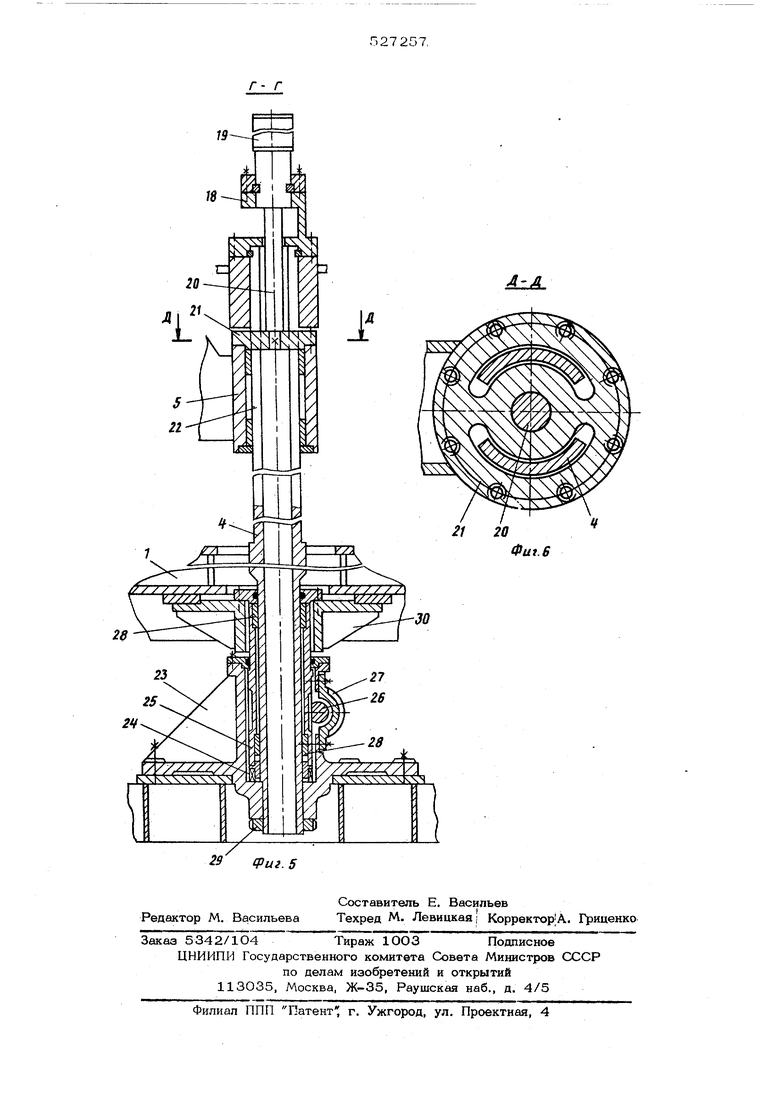

На верхних горцах направляющих 3, 4

(фиг. 5) установлены головки 18 с гидроцилиндрами 19, штоки 2.0 которых связаны с колпаком 5 посредством поперечин 21, расположенных в сквоз1-1ых продольных прорезях 22, выполнен1 ых в верхних концах направляющих 3, 4.

Направляющая 4 вь полнена в виде оси поворота платформы 1, что достигается конструкцией привода 2 поворота, насаженного на ниж)1ий конец направляющей 4.

Привод 2 поворота платфор.1Ы 1 представляет собой Зс крепленный на основании

8корпус 23, в котором установлена на опорном подшипнике 24 зубчатая щестерня 25, находящаяся в зацеплении с зубчатой рейкой 2.6 гидроцклиндра 27.

В расточке шестерни 25 запрессованы BTyjfKK 28, охватывающие нижнюю часть направляющей 4, которая гайкой 29 крепятся к корпусу 23.

Посредством щлицевой головки 30 шестерня 25 связана с платформой 1.

Исходное положение устройства принимается при следующих положениях его мехаянзмов:

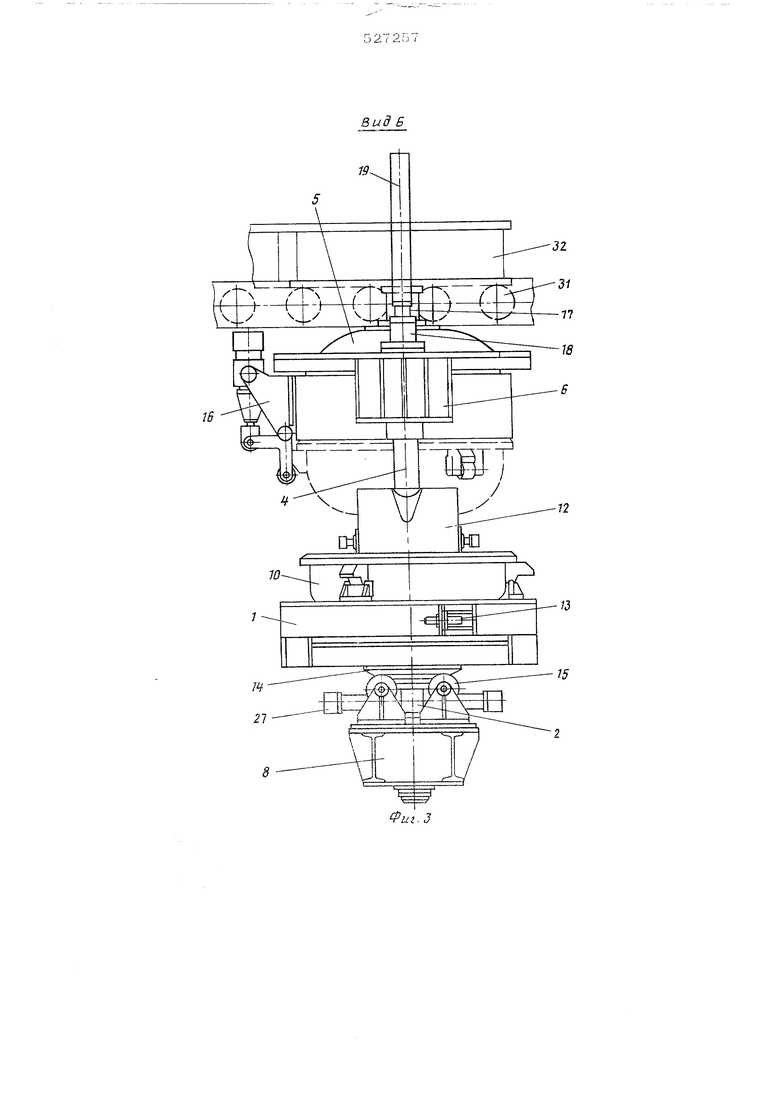

поддон 9 с заполненным метаплоприемником 11 находится на позиции заливки в нижнем положении;

поддон 1О с пустым металлоприемником 12 находится на позиции загрузки в нижнем положении:

КОЛПГ1К 5 находится в промежуточном полок-сепии (с недоходом 10-20 мм до крайпего верхнего положения);

меха}1измы герметизации 16 раскрыты.

Устройство работает следующим образом

После прихода по рольгангу 31 кокиля 0-2 иа позицию заливки подается давление в поршневые полости гидроцилиндров 19, ilTOKH 20 которых воздействуя через поперечины 2j на колпак 5 опускают его по направля О дим 3, 4 до стыковки с поддоном

9(фог. -), при этом металлопровод 17 опускается в расплав, находящийся в металл о п р и е м и и к е 11.

Л еханп:змь1 герметизации 1 6 закрь:ваясь фикс11ру Г)Т стыковку колпака 5 с поддоном 9, образуя iipji этом гермет1п;ескую гсамеру 3.:. l 0:iacTCH давление в штоковые по.1О(,;т|; r-nnponMriiiHapoB 19 и камер 1 33 поднимается iBepx до прижима металлопривода

17 к заливочному отверстию кокиля 32. В камеру 33 подают сжатый воздух, происходит заполнение кокиля 32 расплавом.

По окончании кристаллизации давление в камере 33 сбрасывается, гидроцилиндры 19 подрывают камеру 33 от кокиля 32 на 10-20 мм.

Залитый кокиль 32 уходит по рольгангу 31, на его место приходит следующий кокилв и далее цикл повторяется до опорожнения металлоприемника 11.

К этому времени на поддоне 10, находящемся на позиции загрузки, устанавливается металлоприемник 1 2, заполненный расплавом.

Усилия, возникающие при установке металлоприемников и при стыковке поддонов 9, Юс колпаком 5 зал/гыкаются между опорными роликами 15 и секторными полозьями 14.

После заливки последней дозы камера 33 опускается на платформу 1, разгерметизируется, колпак 5 поднимается вверх, поддон 9 остается на платформе 1. Для поворота платформы 1 подается девление в гидроцилиндр 27 передача рейка 26- шестерня 25 поворачивает платформу 1 относительно неподвижной направляющей 4 на 180° до совмещения поддона 10с колпаком 5.

Точность этого совмещения обеспечивается взаимодействием упора 13с направляющей 3.

Поддон 9 с опорожненным металлоприемНИКОМ 11 при этом приходит на позицию загрузки,

Далее цикл работы устройства повторяется.

ормула изобретения

Заливочное устройство для литья под низким давлением, включающее металлопровод,

поворотную относительно вертикальной оси платформу с приводом, упорами крайних положений и поддонами с приводами вертикального перемещения по направляющим и ме- таллоприемниками, отлич ающееся

тем, что, с целью упрощения конструкции и снижения металлоемкости, направляющие поддонов установлены стационарно, причем одна из них выполнена в виде оси поворота платформы, а вторая - с возможностью

взаимодействия с упорами крайних положений платформы.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство № 381473

класс В 22 Д 27/14, 1976 г.

о 5 о7 о о 5 о о ёу (J о о о д о о о о ч 55 5 г о

; -о О / оО5о O/Q о«ОООй оO°tt С.

8 8идА

д

2 иг. /

8 32

9 11

PU2.i4

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

| Роторная линия для центробежного литья гильз | 1981 |

|

SU1012500A1 |

| СУШИЛКА РОЛИКОВАЯ СЕКЦИОННАЯ С СОПЛОВЫМИ КОРОБАМИ, ПРИВОДОМ И МЕХАНИЗМАМИ ЗАГРУЗКИ И ВЫГРУЗКИ С ЛЕНТОЧНЫМ КОНВЕЙЕРОМ | 2009 |

|

RU2430004C1 |

| Автоматическая линия центробежного литья в облицованные кокили | 1978 |

|

SU764842A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

| Устройство для регулирования давления воздуха в тигле машины для литья низким давлением | 1975 |

|

SU519281A1 |

| Линия для изготовления отливокВ КОКиляХ | 1979 |

|

SU816686A1 |

| Многопозиционная установка для литья с противодавлением | 1973 |

|

SU539684A1 |

| Установка для литья с противодавлением | 1976 |

|

SU607649A1 |

| Линия литья в облицованные кокили | 1987 |

|

SU1528610A1 |

Авторы

Даты

1976-09-05—Публикация

1975-03-07—Подача