основании и на каретке установлены упорные винты, ограничиваиоцще поворот рычага

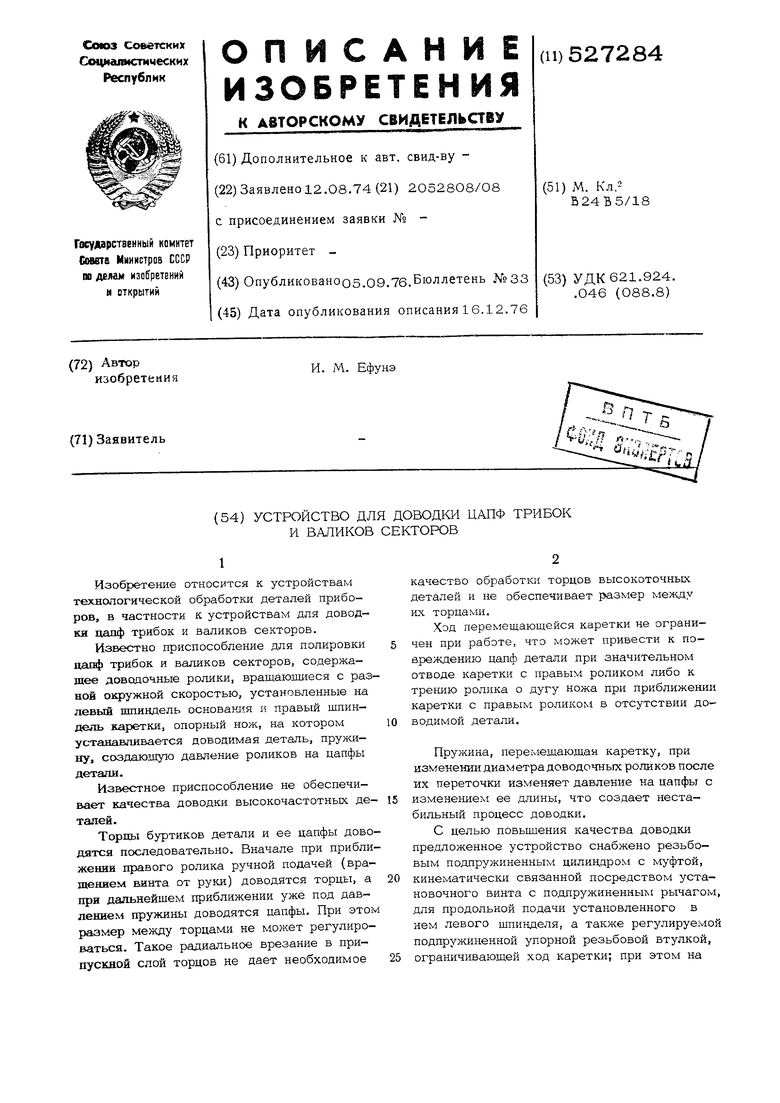

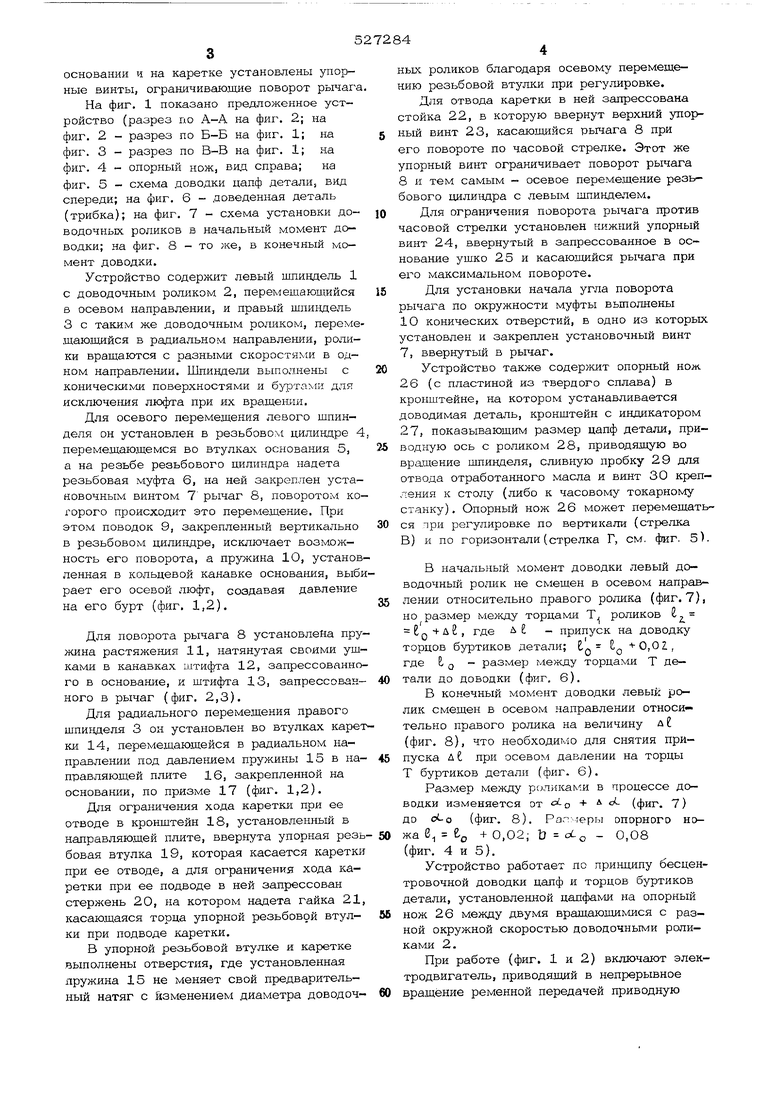

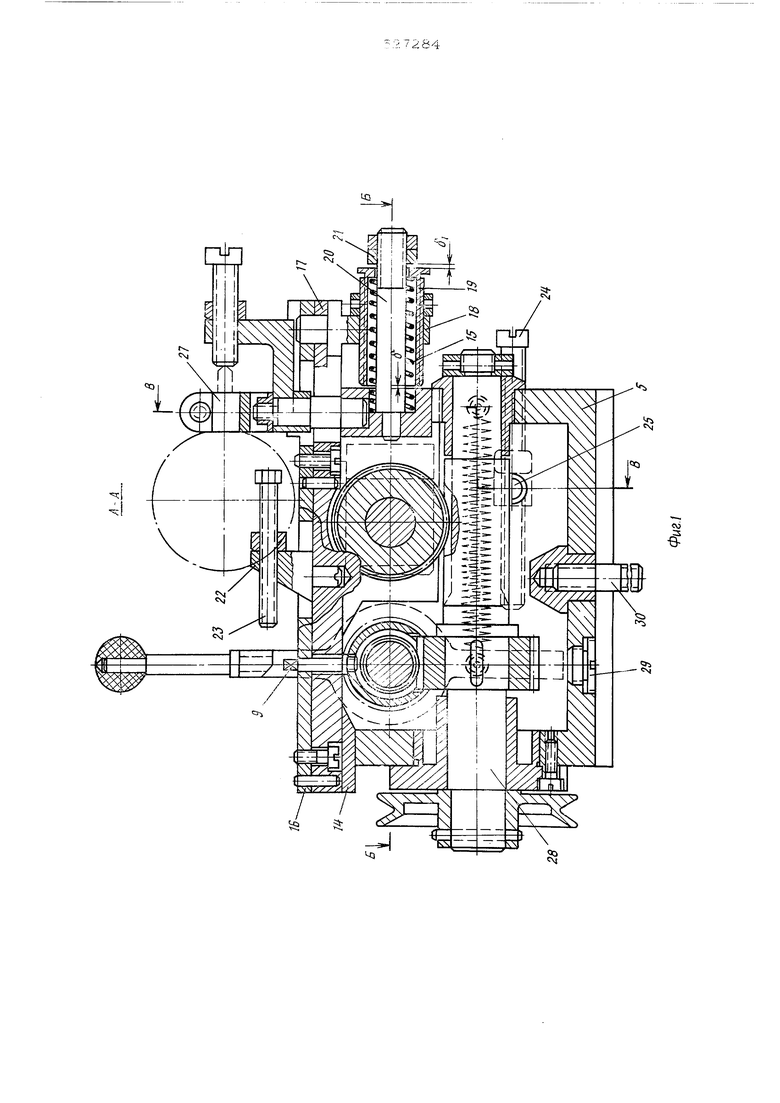

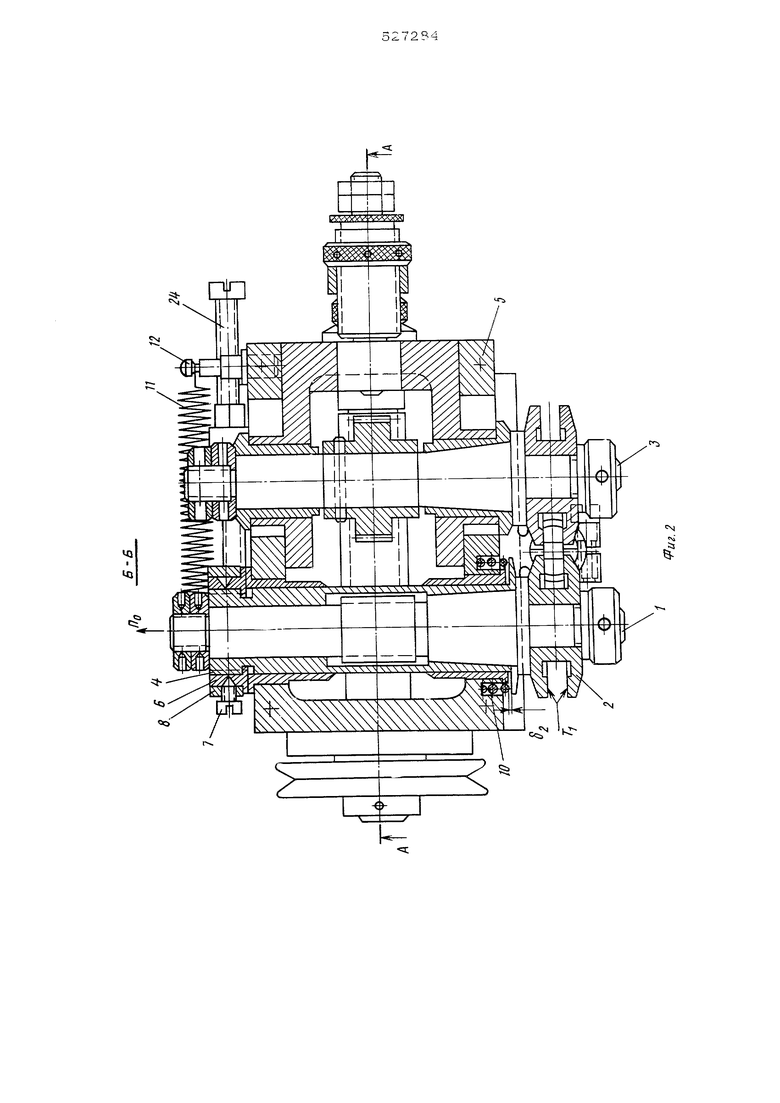

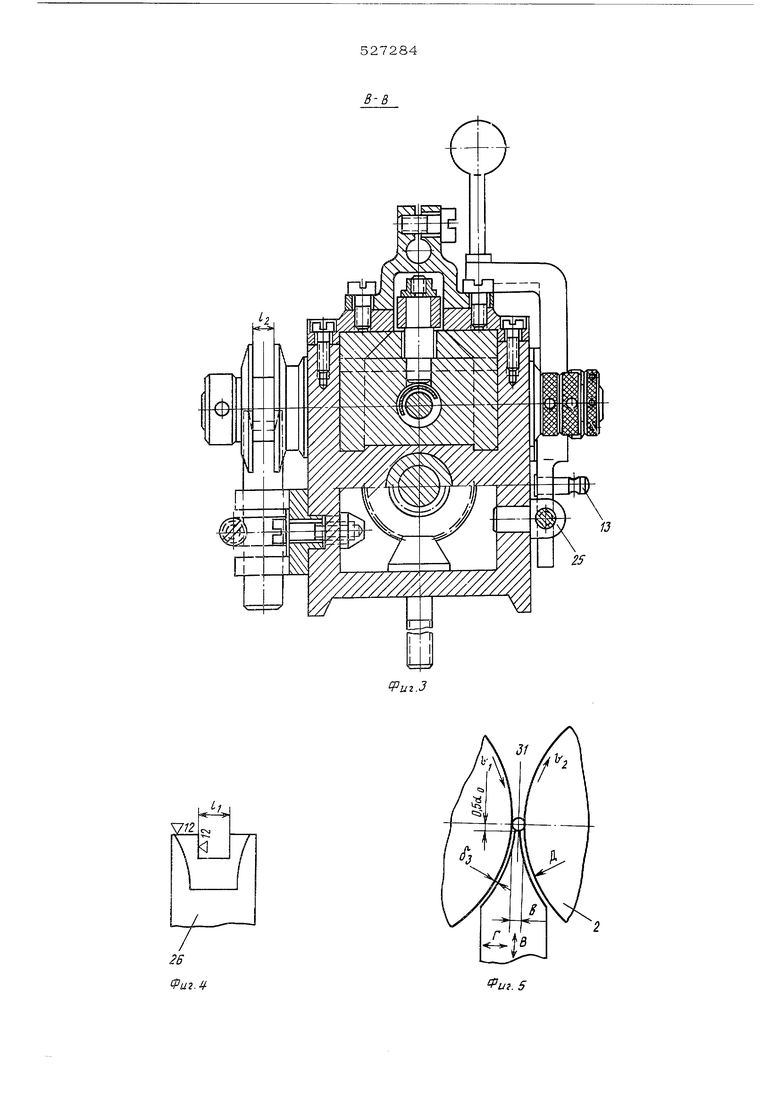

На фиг, 1 показано предложенное устройство (разрез по А-А на фиг. 2; на фиг, 2 - разрез по Б-Б на фиг, 1; на

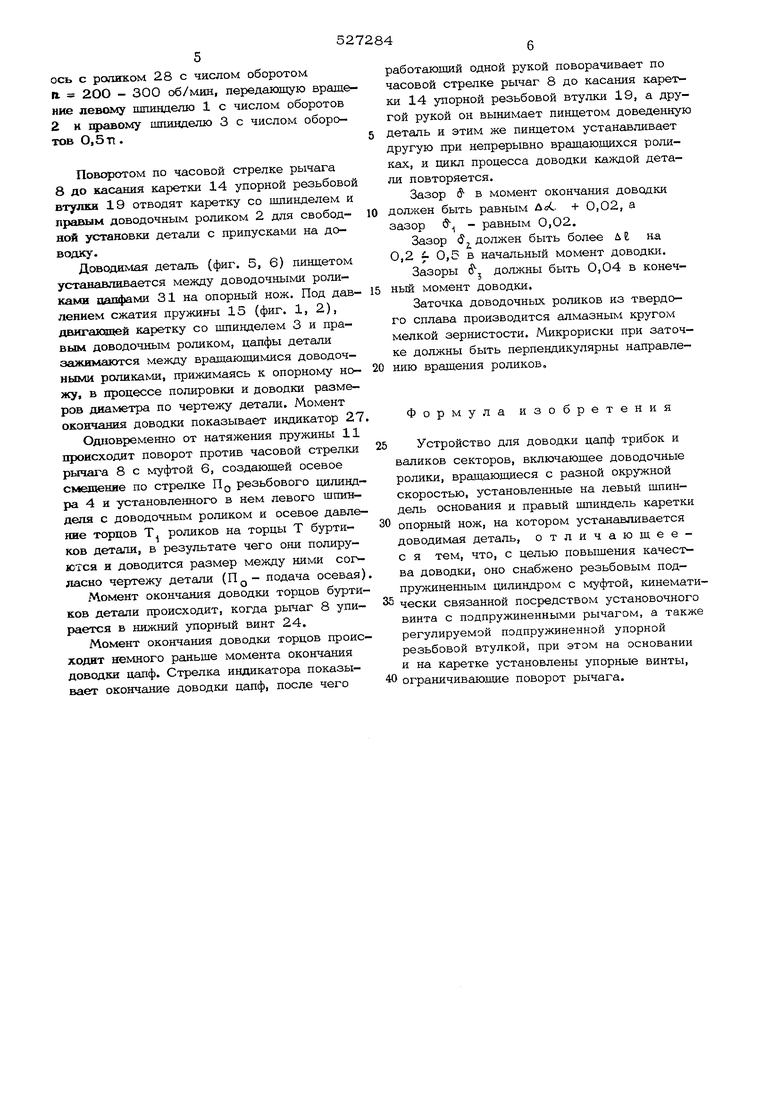

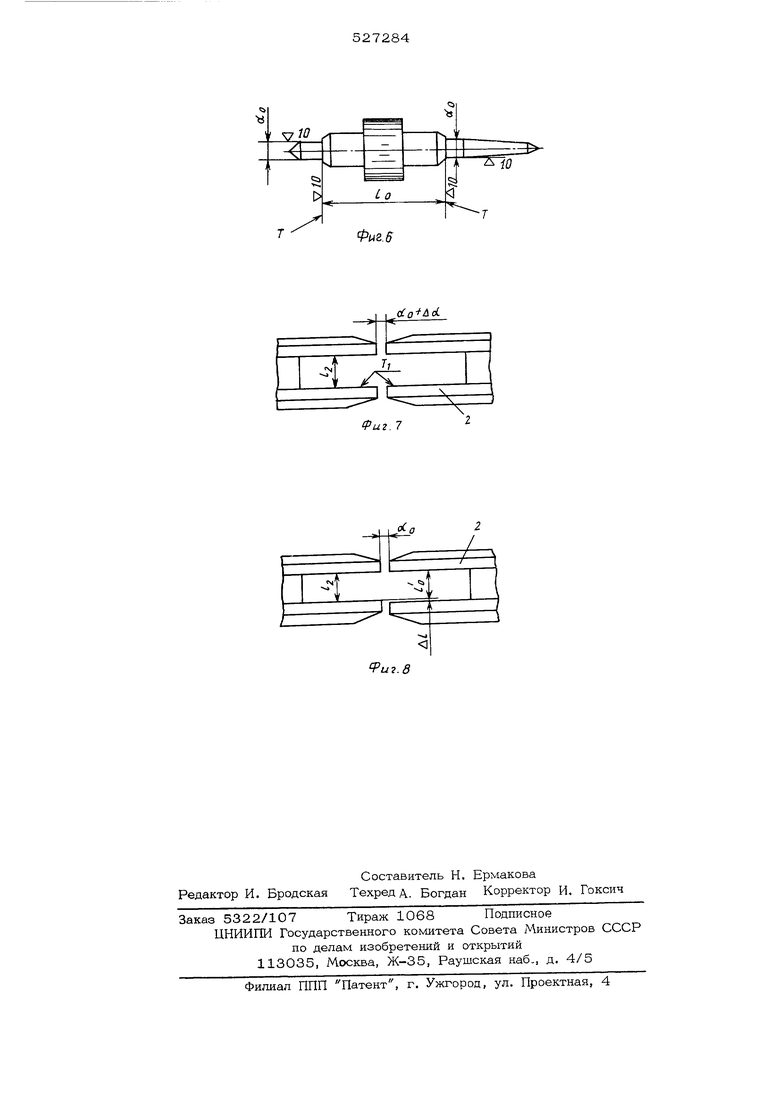

фиг. 3 - разрез по В-Б на фиг, 1; на фиг, 4 - опорный нож, вид справа; на фиг, 5 - схема доводки цапф детали, вид спереди; на фиг, 6 - доведенная деталь (трибка); на фиг, 7 - схема установки доводочных роликов в начальный момент доводки; на фиг, 8 - то же, в конечный момент доводки.

Устройство содержит левый шпиндель 1 с доводочным роликом 2, перемешающийся в осевом направлении, и правый шпиндель 3 с таким же доводочным роликом, перемещающийся в радиальном направлении, ролики враш;аются с разными скоростями в одном направлении. Шпиндели выполнены с коническими поверхностями и буртами для исключения люфта при их вращении.

Для осевого перемещения левого шпинделя он установлен в резьбовом цилиндре 4 перемежающемся во втулках основания 5, а на резьбе резьбового цилиндра надета резьбовая муфта 6, на ней закреплен установочным винтом 7 рычаг 8, поворотом которого происходит это перемещение. При этом поводок 9, закрепленный вертикально в резьбовом цилиндре, исключает возможность его поворота, а пружина 10, установленная в кольцевой канавке основания, выбирает его осевой люфт, создавая давлекие на его бурт (фиг. 1,2).

Для поворота рычага 8 установлена пружина растяжения 11, натянутая своими ушками в канавках и-1тифта 12, запрессованного в основание, и штифта 13, запрессованного в рычаг (фиг. 2,3).

Для радиального перемещения правого шпинделя 3 он установлен во втулках каретки 14, перемещающейся в радиальном направлении под давлением пружины 15 в направляющей плите 16, закрепленной на основании, по призме 17 (фиг. 1,2).

Для ограничения хода каретки при ее отводе в кронштейн 18, установленный в направляющей плите, ввернута упорная резь бовая втулка 19, которая касается каретки при ее отводе, а для ограничения хода каретки при ее подводе в ней запрессован стержень 20, на котором надета гайка 21, касающаяся торца упорной резьбовой втулки при подводе каретки.

В упорной резьбовой втулке и каретке выполнены отверстия, где установленная пружина 15 не меняет свой предварительный натяг с изменением диаметра доводочных роликов благодаря осевому перемещению резьбовой втулки при регулировке.

Для отвода каретки в ней запрессована стойка 22, в которую ввернут верхний упорный винт 23, касаюпщйся рычага 8 при его повороте по часовой стрелке. Этот же упорный винт ограничивает поворот рычага 8 и тем самым - осевое перемещение резьбового цилиндра с левым шпинделем.

Для ограничения поворота рычага против часовой стрелки установлен нижний упорный винт 24, ввернутый в запрессованное в основание ушко 25 и касающийся рычага при его максимальном повороте.

Для установки начала угла поворота рычага по окружности муфты выполнены 10 конических отверстий, в одно из которых установлен и закреплен установочный винт 7, ввернутый в рычаг.

Устройство также содержит опорный нож 26 (с пластиной из твердого сплава) в кронштейне, на котором устанавливается доводимая деталь, кронштейн с индикатором 27, показываюшим размер цапф детали, приводную ось с роликом 28, приводящую во вращение шпинделя, сливную пробку 29 для отвода отработанного масла и винт 30 крепления к столу (либо к часовому токарному станку). Опорный нож 26 может перемещаться при регулировке по вертикали (стрелка В) и по горизонтали (стрелка Г, см. фиг. 5)

В начальный момент доводки левый доводочный ролик не смещен в осевом направлении относительно правого ролика (фиг. 7), но размер между торцами Т, роликов 2-, Q -f Д 2 , где Д - припуск на доводку торцов буртиков детали; Е. д -O.OZ, где 2, Q - размер между торцами Т детали до доводки (фиг. 6).

В конечный момент доводки левый ролик смещен в осевом направлении относительно правого ролика на величину д i (фиг. 8), что необходимо для снятия припуска Д i при осевом давлении на торцы Т буртиков детали (фиг. 6).

Размер между pcJ.ликaми в процессе доводки изменяется от л о « (фиг. 7) до oi-o (фиг. 8), Рал: 1еры опорного ножа е е + 0,02; Ь - 0,08 (фиг, 4 и 5).

Устройство работает по принципу бесцентровочной доводки цапф и торцов буртиков детали, установленной цапфами на опорный нож 26 между двумя вращающигчшся с разной окружной скоростью доводочными роликами 2.

При работе (фиг. 1 и 2) включают электродвигатель, приводящий в непрерывное вращение ременной передачей приводную ось с роликом 28 с числом оборотом It 2ОО - 300 об/мин, передающую враще ние левому шпинделю 1 с числом оборотов 2 к правому шпинделю 3 с числом оборотов O,5Tt. Повсфотом по часовой стрелке рычага 8 до касания каретки 14 упорной резьбовой втулки 19 отводят каретку со шпинделем и правым доводочным роликом 2 для свободной установки детали с припусками на доводку. Доводимая деталь (фиг. 5, 6) пинцетом устгшавливается между доводочными роликами цапфами 31 на опорный нож. Под давлением сжатия пружины 15 (фиг. 1, 2), двигающей каретку со шпинделем 3 и правым доводочным роликом, цапфы детали зажимаются между вращающимися доводочными роликами, прижимаясь к опорному ножу, в процессе полировки и доводки размеров диаметра по чертежу детали. Момент окончания доводки показывает индикатор 27 Одновременно от натяжения пружины 11 происходит поворот против часовой стрелки рычага 8 с муфтой 6, создающей осевое смешение по стрелке Пд резьбового цилиндра 4 и установленного в нем левого шпинделя с доводочным роликом и осевое давление торцов Т, роликов на торцы Т буртиков детали, в результате чего они полируются и доводится размер между ними согласно чертежу детали ( подача осевая) Момент окончания доводки торцов буртиков детали происходит, когда рычаг 8 упирается в нижний упорный винт 24. Момент окончания доводки торцов происходит немного раньше момента окончания доводки цапф. Стрелка индикатора показывает окончание доводки цапф, после чего работающий одной рукой поворачивает по часовой стрелке рычаг 8 до касания каретки 14 упорной резьбовой втулки 19, а другой рукой он вынимает пинцетом доведенную деталь и этим же пинцетом устанавливает другую при непрерывно вращающихся роликах, и цикл процесса доводки каждой детали повторяется. Зазор д- в момент окончания доводки должен быть равным ДоС. + 0,02, а зазор S - равным 0,О2. Зазор S должен быть более Д t на 0,2 i- 0,5 в начальный момент доводки. Зазоры iJj должны быть 0,04 в конечный момент доводки. Заточка доводочных роликов из твердого сплава производится алмазным кругом мелкой зернистости. Микрориски при заточке должны быть перпендикулярны направлению вращения роликов. Формула изобретения Устройство для доводки цапф трибок и валиков секторов, включающее доводочные ролики, вращающиеся с разной окружной скоростью, установленные на левый шпиндель основания и правый шпиндель каретки опорный нож, на котором устанавливается доводимая деталь, отличающеес я тем, что, с целью повышения качества доводки, оно снабжено резьбовым подпружиненным цилиндром с муфтой, кинематически связанной посредством установочного винта с подпружиненными рычагом, а также регулируемой подпружиненной упорной резьбовой втулкой, при этом на основании и на каретке установлены упорные винты, ограничивающие поворот рычага.

«

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для гибки проволоки | 1989 |

|

SU1664444A1 |

| АВТОМАТ ДЛЯ ИЗМЕРЕНИЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1938 |

|

SU57760A1 |

| Устройство для обработки плоскостей | 1976 |

|

SU677898A1 |

| Устройство для полирования оптических деталей | 1990 |

|

SU1771930A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОКАРНЫМ СТАНКОМ | 1940 |

|

SU63198A1 |

| Стенд для слесарно-доводочных работ | 1989 |

|

SU1660804A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ УПРУГОГО ЭЛЕМЕНТА ПОДВЕСКИ | 1973 |

|

SU368512A1 |

| Устройство для загрузки листового материала на каретку | 1985 |

|

SU1238839A1 |

| Автомат для гибки изделий из проволоки | 1989 |

|

SU1641490A1 |

.1-1

Л2

2В Фи-гЛ

иг.5

Фиг. 7

.8

Авторы

Даты

1976-09-05—Публикация

1974-08-12—Подача