1

Изобретение относится к области автоматизации технологических процессов в прокатном производстве и предназначено для упра1вления механизмами, осуществляющими перемещение и останов ПОЛОСЫ металла илл раската по рольгангам в процессе реза ее на части По задаваемой (программе раскроя, а также ДоТи управления механизмами, выполняющими рез полосы металла После ее останова, п может быть использовано для автоматизации прокатных станов иа участках реза проката иа части.

Наиболее близким к описываемому пзобретению по техпической сущности и достигаемому результату является система 1 точной автоматической остановки движущегося металла, которая содержит специализированиую аналоговую математическую мащину, выполиенную на операциоиных усилителях постоянного тока. Машииа состоит из блоков замера длины и скорости, суммирующего блока и блока введения лоправки по длине и скорости. Полученные сигналы ио длине и скорости суммируются и передаются в электроиное реле времени, которое подает команду на начало тордможения с учетом длины и скорости металла, увеличивая точность остановки металла. В качестве измерителя длины в системе используется интегрирующий операционный усилитель, на вход которого подает2

ся сигнал, пропорциоиальный скорости вращения валков рольганга, снимаемый с тахогенератора. Существенным недостатком системы является то, что она ие может обесиечить высокую точность останова движущегося металла, так как в ней не осуществляется непосредственное слежение за положеиием переднего торца движущейся полосы металла. Кроме того, в измертеле длииы не учитываются дополнительные ошибки, возникающие из-за различия CKopocTeii движения металла и скорости вращения валков рольганга при проскальзываиии металла. Предельиая точпость останова

огран 1чеиа также использованием средств аиалоговой вычислительной техники.

Целью изобретения является автоматизация управления остановом и порезом полосы металла по программам, повыщение точности

останова и увеличение производительности участка пореза металла.

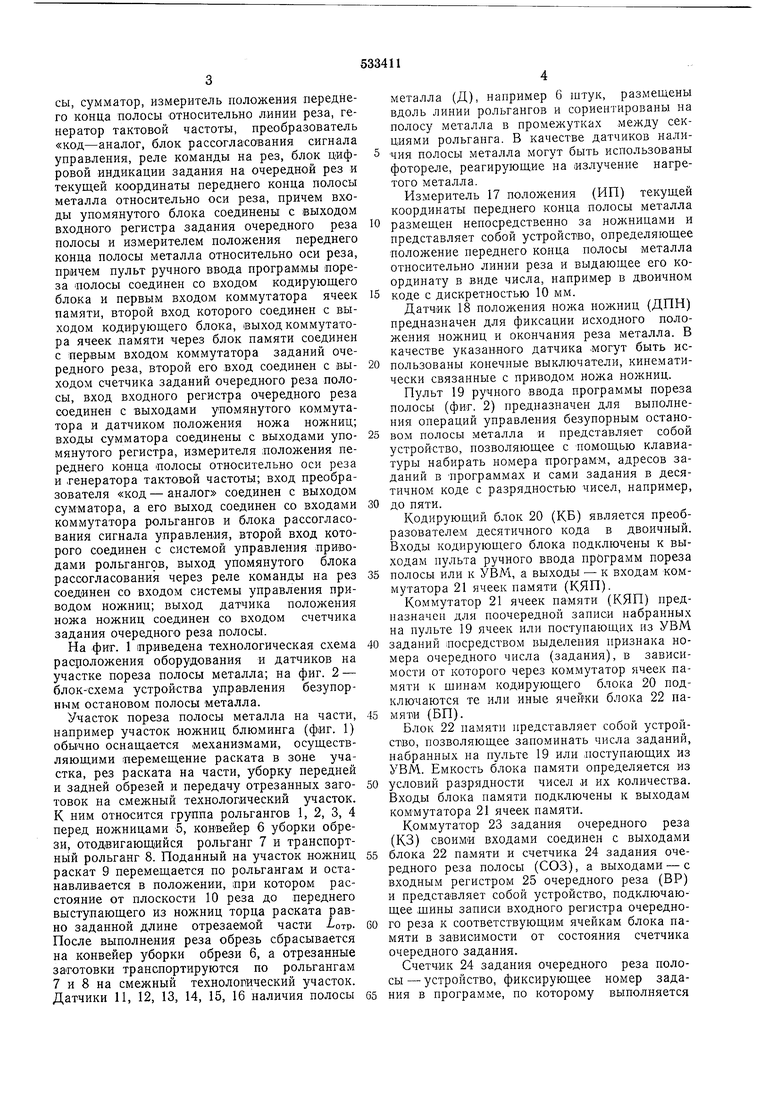

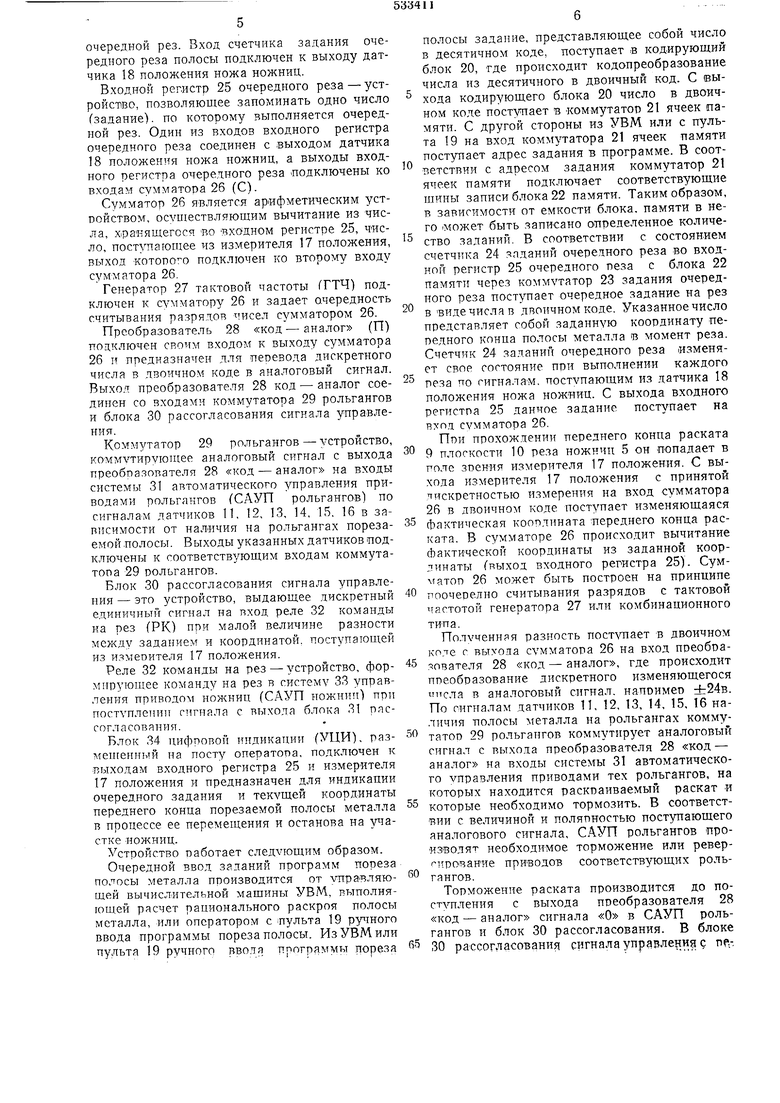

Указанная цель в изобретении достигается тем, что устройство содержит коммутатор рольгангов, входы которого соединены с датчиками наличия полосы иа рольгаигах, датчик иоложения ножа ножниц, пульт ручного ввода программы пореза полосы, кодирующий блок, коммутатор ячеек памяти с двумя входами и блок памяти, коммутатор, входной регистр п счетчик заданий очередного реза полосы, сумматор, измеритель положения переднего конца полосы относительно линии реза, генератор тактовой частоты, преобразователь «код-аналог, блок рассогласования сигнала управления, реле команды на рез, блок цифровой индикации задания на очередной рез и текущей координаты переднего конца полосы металла относительно оси реза, причем входы упомянутого блока соединены с выходом входного регистра задания очередного реза полосы и измерителем положения переднего конца полосы металла относительно оси реза, причем пульт ручного ввода программы пореза ПОЛОСЫ соединен со входом кодирующего блока и первым входом коммутатора ячеек памяти, второй вход которого соединен с выходом кодирующего блока, выход коммутатора ячеек памяти через блок памяти соединен с первым входом коммутатора заданий очередного реза, второй его вход соединен с выходом счетчика заданий очередного реза полосы, вход входного регистра очередного реза соединен с выходами упомянутого коммутатора и датчиком положения ножа ножниц; входы сумматора соединены с выходами упомянутого регистра, измерителя положения переднего конца полосы относительно оси реза и генератора тактовой частоты; вход преобразователя «код - аналог соединен с выходом сумматора, а его выход соединен со входами коммутатора рольгангов и блока рассогласования сигнала управления, второй вход которого соединен с системой управления приводами рольгангов, выход упомянутого блока рассогласования через реле команды на рез соединен со входом системы управления приводом ножниц; выход датчика положения ножа ножниц соединен со входом счетчика задания очередного реза полосы. На фиг. 1 приведена технологическая схема расположения оборудования и датчиков на участке пореза полосы металла; на фиг. 2 - блок-схема устройства управления безупорным остановом полосы металла. Участок пореза полосы металла на части, например участок ножниц блюминга (фиг. 1) обычно оснащается механизмами, осуществляющими перемещение раската в зоне участка, рез раската на части, уборку передней и задней обрезей и передачу отрезанных заготовок на смежный технологический участок. К ним относится группа рольгангов 1, 2, 3, 4 перед ножницами 5, конвейер 6 уборки обрези, отодвигающийся рольганг 7 и транспортный рольганг 8. Поданный на участок ножниц раскат 9 перемещается по рольгангам и останавливается в положении, яри котором расстояние от плоскости 10 реза до переднего выступающего из ножниц торца раската равно заданной длине отрезаемой части iorp. После выполнения реза обрезь сбрасывается на конвейер уборки обрези 6, а отрезанные заготовки транспортируются по рольгангам 7 и 8 на смежный технологический участок. Датчики 11, 12, 13, 14, 15, 16 наличия полосы 6 металла (Д), например 6 штук, размещены вдоль линии рольгангов и сориентированы на полосу металла в промежутках между секциями рольганга. В качестве датчиков наличия полосы металла могут быть использованы фотореле, реагирующие на излучение нагретого металла. Измеритель 17 положения (ИП) текущей координаты переднего конца полосы металла размещен непосредственно за ножницами и представляет собой устройство, определяющее положение переднего конца полосы металла относительно линии реза и выдающее его координату Б виде числа, например в двоичном коде с дискретностью 10 мм. Датчик 18 положения ножа ножниц (ДПН) предназначен для фиксации исходного положения ножниц и окончания реза металла. В качестве указанного датчика могут быть использованы конечные выключатели, кинематически связанные с приводом ножа ножниц. Пульт 19 ручного ввода программы пореза полосы (фиг. 2) предназначен для выполнения операций управления безупорным остановом полосы металла и представляет собой устройство, позволяющее с помощью клавиатуры набирать номера программ, адресов заданий в программах и сами задания в десятичном коде с разрядностью чисел, например, до пяти. Кодирующий блок 20 (КБ) является преобразователем десятичного кода в двоичный. Входы кодирующего блока подключены к выходам пульта ручного ввода программ пореза полосы или к УВМ, а выходы - к входам коммутатора 21 ячеек памяти (КЯП). Коммутатор 21 ячеек памяти (КЯП) предназначен для поочередной записи набранных на пульте 19 ячеек или поступающих из УВМ заданий посредством выделения признака номера очередного числа (задания), в зависимости от которого через коммутатор ячеек памяти к шинам кодирующего блока 20 подключаются те или иные ячейки блока 22 памяти (БП). Блок 22 памяти представляет собой устройство, позволяющее запоминать числа заданий, набранных на пульте 19 или поступающих из УВМ. Емкость блока памяти определяется из словий разрядности чисел и их количества. Входы блока памяти подключены к выходам коммутатора 21 ячеек памяти. Коммутатор 23 задания очередного реза (КЗ) своими входами соединен с выходами лока 22 памяти и счетчика 24 задания очеедного реза полосы (СОЗ), а выходами - с ходным регистром 25 очередного реза (ВР) представляет собой устройство, подключаюее шины записи входного регистра очередноо реза к соответствующим ячейкам блока паяти в зависимости от состояния счетчика чередного задания. Счетчик 24 задания очередного реза полоы - устройство, фиксирующее номер задаия в программе, по которому выполняется

очередной рез. Вход счетчика задания очередного реза полосы подключен к выходу датчика 18 положения ножа ножниц.

Входной регистр 25 очередного реза - устройство, позволяющее запоминать одно число (задание). по которому выполняется очередной рез. Один из входов входного регистра очередного реза соединен с выходом датчика 18 положения ножа ножниц, а выходы входного регистра очередного реза -подключены ко входам сумматора 26 (С).

Сумматор 26 является арифметическим устройством, осуществляющим вычитание из числа, х.ракящегося во -входном регистре 25, Число, поступающее из измерителя 17 положения, выход КОТОРОГО подключен ко второму входу сумматора 26.

Генератор 27 тактовой частоты (ГТЧ) подключен к сумматору 26 и задает очередность считывания разрядов чисел сумматором 26.

Преобразователь 28 «код - аналог (П) подключен своим входом к выходу сумматора 26 и предназначен для перевода дискретного числа в двоичном коде в аналоговый сигнал. Выход преобразователя 28 код-аналог соединен со входами коммутатора 29 рольгангов и блока 30 рассогласования сигнала управления.

Комментатор 29 рольгангов - устройство, коммутирующее аналоговый сигнал с выхода преобразователя 28 «код - аналог на входы системы 31 автоматического управления приводами рольгангов (САУП рольгангов) по сигналал- датчиков 11, 12, 13, 14, 15, 16 в зависимости от наличия на рольгангах порезаемойлолосы. Выходы указанных датчиков подключены к соответствующим входам коммутатопа 29 рольгангов.

Блок 30 рассогласования сигнала управления - это устройство, выдающее дискретный единичный сигнал на вход реле 32 команды на рез (РК) при малой величине разности между заданием и координатой, поступающей из иямеоителя 17 положения.

Реле 32 команды на рез - устройство, формирующее команду на рез в систему 33 управления приводом ножниц (САУП ножнин) при поступлении сигнала с выхода блока 31 рассогласования.

Блок 34 цифровой индикации (УПИ), разменгенный на посту оператора, подключен к выходам входного регистра 25 и измерителя 17 положения к предназначен для индикации очередного задания и текущей координаты переднего конца порезаемой полосы металла в процессе ее перемещения и останова на участке ножниц.

Устройство работает следующим образом. Очередной ввод заданий программ пореза по. металла производится от упра вляющей вычислительной машины УВМ, выполняющей расчет рационального раскроя полосы металла, или оператором с пульта 19 ручного ввода программы пореза полосы. Из УВМ или пульта 19 ручного вводя программы пореза

полосы задание, представляющее собой число в десятичном коде, поступает в кодирующий блок 20, где происходит кодопреобразование числа из десятичного в двоичный код. С (выхода кодирующего блока 20 число в двоичном коде поступает в коммутатор 21 ячеек памяти. С другой стороны из УВМ или с пульта 19 на вход коммутатора 21 ячеек памяти поступает адрес задания в программе. В соответствии с адресом задания коммутатор 21 ячеек памяти подключает соответствующие щины записи блока 22 памяти. Таким образом, в зависимости от емкости блока, памяти в него 1может быть записано определенное количество заданий. В соответствии с состоянием счетчика 24 заданий очередного реза во входной регистр 25 очередного реза с блока 22 памяти через коммутатор 23 задания очередного реза поступает очередное задание на рез ввиде числа в двоичном коде. Указанное число представляет собой заданную координату цередного конца полосы металла в момент реза. Счетчик 24 заданий очередного реза изменяет свое состояние при выполнении каждого реза по гигнала-м, поступающим из датчика 18 положения ножа ножНиц. С выхода входного регистра 25 данное задание поступает на вход сумматора 26.

ПРИ прохождении переднего конца раската 9 плоскости 10 реза ножниц 5 он попадает в поле зрения измерителя 17 положения. С выхода измерителя 17 положения с принятой тискретностью измерения на вход сумматора 26 в двоичном коде поступает изменяющаяся фактическая координата переднего конца раската. В сумматоре 26 происходит вычитание Фактической координаты из заданной координаты (выход входного регистра 25). Сумматор 26 может быть построен на принципе поочередно считывания разрядов с тактовой частотой генератора 27 или комбинационного типа.

Полученная разность поступает в двоичном кпле с выхода сумматора 26 на вход преобраяовате;тя 28 «код - аналог, где происходит преобразование дискретного изменяющегося 1П1сла в аналоговый сигнал, например ±24в. По сигналам датчиков 11, 12, 13, 14, 15, 16 наличия полосы металла на рольгангах коммут-ат-ор 29 рольгангов коммутирует аналоговый сигнал с выхода преобразователя 28 «код - аналог на входы системы 31 автоматического управления приводами тех рольгангов, на которых находится раскраиваемый раскат и которые необходимо тормозить. В соответствии с величиной и ПОЛЯРНОСТЬЮ поступающего аналогового сигнала, САУП рольгангов производят необходимое торможение или ревер ирование приводов соответствующих рольгангов.

Торможение раската производится до постл ления с выхода преобразователя 28 «код - аналог сигнала «О в САУП рольгангов и блок 30 рассогласования. В блоке 30 рассог.часования сигнала управленид Q pp.-.

гулируемой чувствительностью происходит преобразование сигнала «О в дискретный сигнал единичного уровня при наличии сигнала от САУП рольгангов о том, что приводы рольгангов остановлены. Сигнал единичного уровня с выхода блока 30 рассогласования сигнала управления поступает на вход реле 32 команды на рез. Реле 32 команды на рез срабатывает и осуществляет подачу команды на рез в систему 33 автоматического управления приводом САУП ножнип, после чего вьшолняется рез раската. По возвращении ножа ножниц в исходное положение сигнал от датчика 18 положения ножа ножниц поступает на вход счетчика 24 заданий очередного реза и на шииу сброса входного регистра 25 очередного реза. Счетчик 24 заданий очередного реза переходит в новое состояние, во входной регистр 25 очередного реза записывается новое задание, отработка которого в устройстве происходит аналогичным образом.

Таким образом, устройство позволяет автоматизировать процесс управления остановом и порезом полосы металла по задаваемым программам, повысить точность безупорного останова и существенно увеличить производительность участка пореза металла на блюминге.

Формула изобретения

Устройство управления безупорным остановом полосы металла, содержащее коммутатор рольгангов, входы которого соединены с датчиками наличия полосы на рольгангах, датчик положения ножа ножниц, пульт ручного ввода программы пореза полосы, кодирующий блок, коммутатор ячеек памяти с двумя входами и блок памяти, коммутатор, входной регистр и счетчик заданий очередного реза полосы, сумматор, измеритель положения переднего конца полосы относительно линии реза, генератор тактовой частоты, преобразователь «код - аналог, блок рассогласования сигнала управления, реле команды на рез, блок цифровой индикации задания на очередной рез и текущей координаты переднего конца полосы металла относительно оси реза, причем входы упомянутого блока соединены с выходом входного регистра задания очеред° ного реза полосы и измерителем положения переднего конца полосы металла относительно оси реза, отличающееся тем, что, с целью автоматизации управления остановом и порезом полосы металла по программам, повышепия точности останова и увеличения производительности участка пореза металла, пульт ручного ввода программы пореза полосы соединен со входом кодирующего блока и первым входом коммутатора

ячеек памяти, второй вход которого соединен

с выходом кодируюп его блока, выход коммутатора ячеек памяти через блок памяти соединен с первым входом коммутатора заданий очередного реза, второй его вход соединен с выходом счетчика заданий очередного реза полосы, вход входного регистра очередного реза соединен с выходами упомянутого коммутатора и датчиком положения ножа ножниц; входы сумматора соединены с выходами упомянутого регистра, измерителя положения переднего конца полосы относительно оси реза и генератора тактовой частоты:, вход преобразователя «код - аналог соединен с выходом сумматора, а его выход соединен со

0 входами коммутатора рольгангов и блока рассогласования сигнала управления, второй вход которого соединен с системой управления приводами рольгангов, выход упомянутого блока рассогласования через реле команды

5 на рез соединен со входом системы унравления приводом ножниц; выход датчика положения иожа ножниц соединен со входом счетчика задания очередного реза полосы.

0 Источники информации, принятые во внимание при экспертизе:

1. Леонович А. С. и др. «Точная автоматическая остановка металла, движущегося в потоке с большой скоростью, ж. «Сталь, № 6,

1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления безупорным мерным резом полосы | 1978 |

|

SU774832A1 |

| Устройство управления летучими ножницами | 1984 |

|

SU1234072A1 |

| Устройство для управления упором ножниц прокатного стана | 1983 |

|

SU1150617A1 |

| Устройство управления летучими ножницами | 1987 |

|

SU1551478A2 |

| Система автоматического сопровождения листов на агрегате поперечной резки полосы | 1982 |

|

SU1026873A1 |

| Система управления раскроем раската на летучих ножницах | 1986 |

|

SU1391813A1 |

| Система управления раскроем раската на летучих ножницах | 1986 |

|

SU1391814A1 |

| Универсальный агрегатированный стан с порезкой проката на ходу | 1986 |

|

SU1315064A1 |

| Устройство управления летучими ножницами | 1984 |

|

SU1232395A1 |

| Устройство определения текущих координат металла на реверсивном прокатном стане горячей прокатки | 1977 |

|

SU686793A1 |

Авторы

Даты

1976-10-30—Публикация

1974-01-21—Подача