1

Изобретение относится к области станкостроения и может найти применение в станках, где требуется фиксированный разворот рабочих органов, например торцешлифовальной бабки в три рабочие положения.

Для чернового шлифования торцом шлифовального круга (при снятии больших припусков) ось шпинделя должна быть наклонена к обрабатываемой поверхности под небольшим углом (порядка 1-2°), причем наклонение должно быть произведено как «вперед, так и «назад по ходу обработки.

При чистовом шлифовании и выхаживании ось шпинделя должна быть точно возвраш,ена в по..ожение, строго перпендикулярное обрабатываемой поверхности («нулевое положение) .

Такая необходимость возникает, например, при обработке поверхностей, имеюш их выступы, впадины и ступеньки в конце хода шлифования.

Известно устройство для разворота рабочих органов станка, выполненное в виде клиновингового механизма, размешенного между поворотной головкой и кареткой станка 1.

Недостатками такого устройства является невозможность получения точной и стабильной установки шлифовальной бабки в упомянутые три положения без применения специальных

дополнительных мерительных приборов (точного уровня и т. п.).

Целью изобретения является повышение точности и стабильности установки и фикса5 ции поворотной головки, например шлифовальной бабки, без применения дополнительных приборов.

Для этого клиновинтовой механизм разворота бабки снабжен убирающейся щеколдой,

0 размещенной между кареткой и клином, с обоих торцов которого в каретке станка предусмотрены регулируемые упоры.

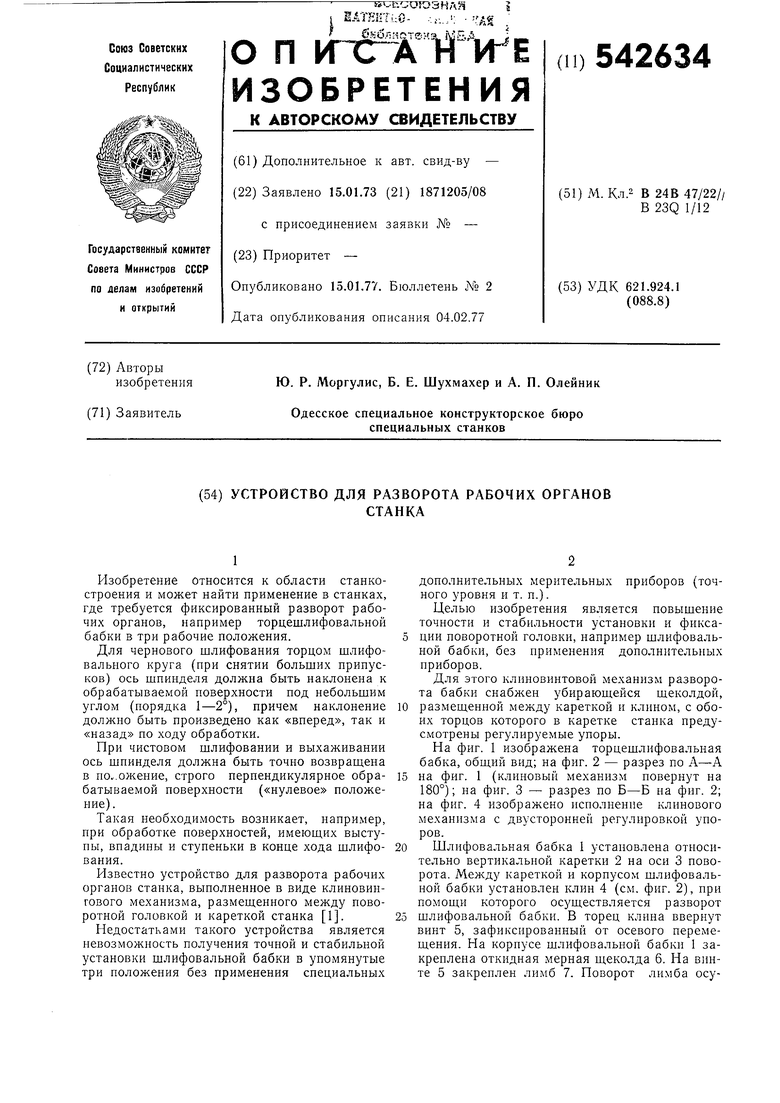

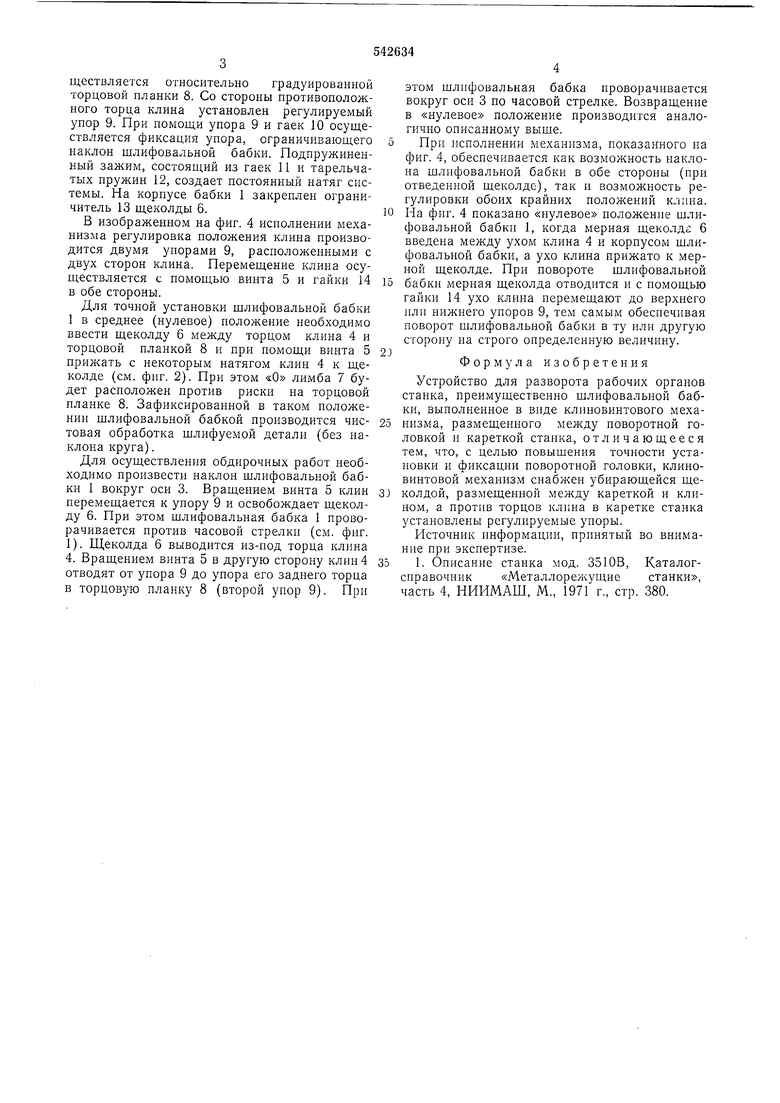

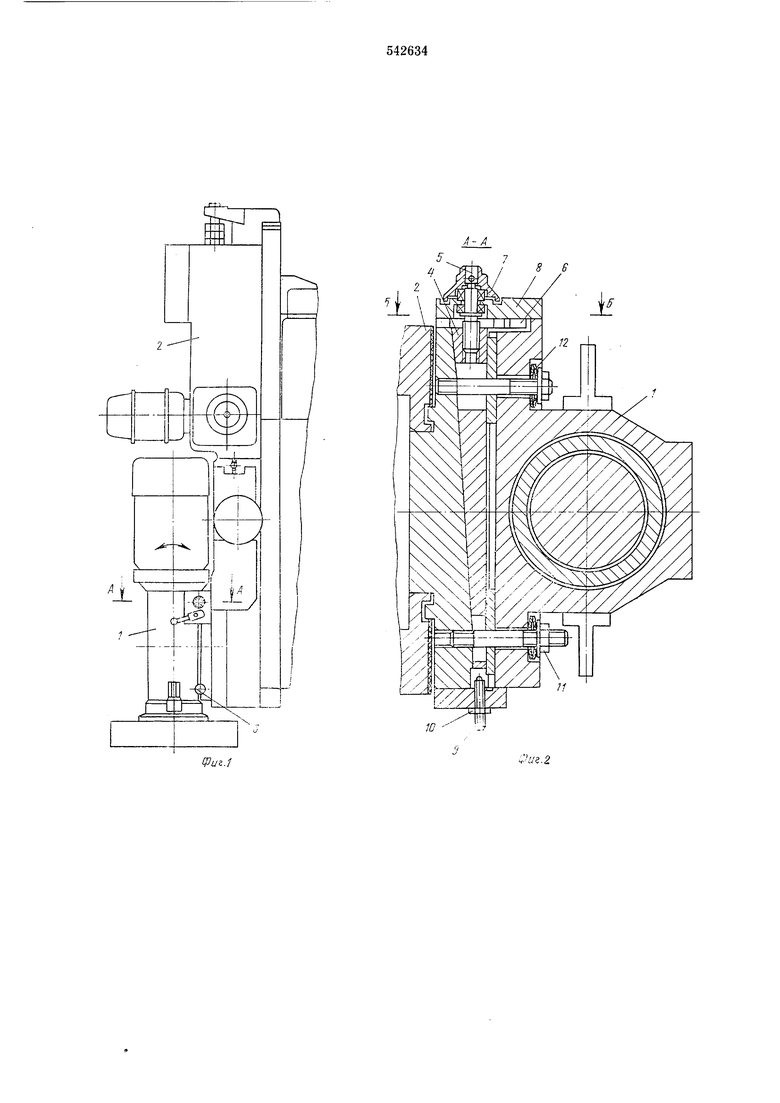

На фиг. 1 изображена торцещлифовальная бабка, общий вид; на фиг. 2 - разрез по А-А

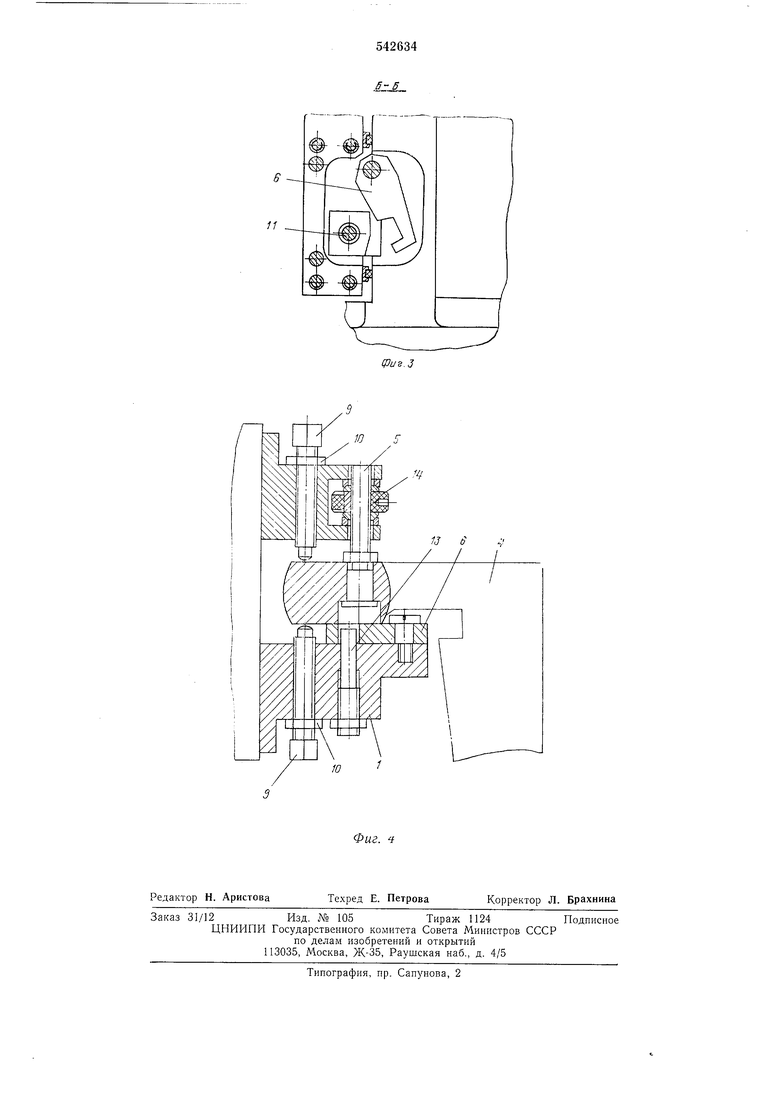

5 на фиг. 1 (клиповый механизм повернут на 180°); на фиг. 3 - разрез по Б-Б па фиг. 2; на фиг. 4 изображено исполнение клинового механизма с двусторонней регулировкой упоров.

0 Шлифовальная бабка 1 установлена относительно вертикальной каретки 2 на оси 3 поворота. Между кареткой и корпусом шлифовальной бабки установлен клин 4 (см. фиг. 2), при помощи которого осуществляется разворот

5 шлифовальной бабки. В торец клина ввернут винт 5, зафиксированный от осевого перемещения. На корпусе щлифовальной бабки 1 закреплена откидная мерная щеколда 6. На винте 5 закреплен лимб 7. Поворот лимба осуществляется относительно градуированной торцовой планки 8. Со стороны противоположного торца клина установлен регулируемый упор 9. При помощи упора 9 и гаек 10 осуществляется фиксация упора, ограничивающего наклон щлифовальной бабки. Подпружиненный зажим, состоящий из гаек И и тарельчатых пружин 12, создает постоянный натяг системы. На корпусе бабки 1 закреплен ограничитель 13 щеколды 6.

В изображенном на фиг. 4 исполнепии механизма регулировка положения клипа производится двумя упорами 9, расположенными с двух сторон клина. Перемещение клина осуществляется с помощью винта 5 и гайки 14 в обе стороны.

Для точной установки шлифовальной бабки 1 в среднее (нулевое) положение необходимо ввести щеколду 6 между торцом клина 4 и торцовой планкой 8 и при номощи винта 5 прижать с некоторым натягом клин 4 к щеколде (см. фиг. 2). При этом «О лимба 7 будет расположен против риски па торцовой планке 8. Зафиксированной в таком положении щлифовальной бабкой производится чистовая обработка шлифуемой детали (без наклона круга).

Для осуществления обдирочных работ необходимо произвести наклон шлифовальной бабки 1 вокруг оси 3. Вращением винта 5 клин перемещается к упору 9 и освобождает щеколду 6. При этом шлифовальная бабка 1 проворачивается против часовой стрелки (см. фиг. 1). Щеколда 6 выводится из-под торца клина 4. Вращением винта 5 в другую сторону клип 4 отводят от упора 9 до упора его задпего торца в торцовую планку 8 (второй упор 9). При

этом шлифовальная бабка проворачивается вокруг оси 3 по часовой стрелке. Возвращение в «нулевое положение производится аналогично описанному выше.

При исполиении механизма, показанного на фиг. 4, обеспечивается как возможность наклона шлифовальной бабки в обе стороны (при отведенной щеколде), так и возможность регулировки обоих крайних положений клина. На фиг. 4 показано «пулевое положение шлифовальной бабки 1, когда мерная щеколдг 6 введена между ухом клина 4 и корпусом шлифовальной бабки, а ухо клина прижато к мерной щеколде. При повороте шлифовальной бабки мерная щеколда отводится и с помощью гайки 14 ухо клина перемещают до верхнего или нижнего упоров 9, тем самым обеспечивая поворот шлифовальной бабки в ту или другую сторону на строго определенную величину.

Формула изобретения

Устройство для разворота рабочих органов станка, преимущественно шлифовальной бабки, выполненное в виде клиновинтового механизма, размещенного между новоротной головкой и кареткой станка, отличающееся тем, что, с целью повышения точности установки и фиксации поворотной головки, клиновинтовой механизм снабжен убирающейся щеколдой, размещенной между кареткой и клином, а против торцов клина в каретке стайка установлены регулируемые упоры.

Нсточник информации, принятый во внимание при экспертизе.

1. Описание станка мод. 3510В, Каталогсправочник «Металлорежущие станки, часть 4, НИИМАШ, М., 1971 г., стр. 380.

8 S

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

| Механизм подачи шлифовальной бабки | 1978 |

|

SU781036A1 |

| Станок для образования стружколомающей лунки на резце | 1979 |

|

SU1186457A1 |

| Устройство для разворота рабочих органов станка | 1981 |

|

SU971638A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ | 1973 |

|

SU361860A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ЗАМКА ПОРШНЕВЫХ КОЛЕЦ | 1969 |

|

SU251404A1 |

| Круглошлифовальный станок с ЧПУ | 1977 |

|

SU1144852A1 |

Авторы

Даты

1977-01-15—Публикация

1973-01-15—Подача