Это достигается тем, что гнезда для цапф, служащих для поворота опоки вокруг горизонтальной оси, укреплены на штоках поршневых приводов, в торцах боковых стенок опоки вьшолнены глухие отверстия под направляющие штыри, а автомат снабжен двумя роликами, размещенными по обе стороны на торце удлиненной передней стенки опоки, двумя направляющими планками, каждая из которых укреплена на верхнем торце боковой стенки опоки, и копирными направляющими, взаимодействующими с роликами и направляющими планками.

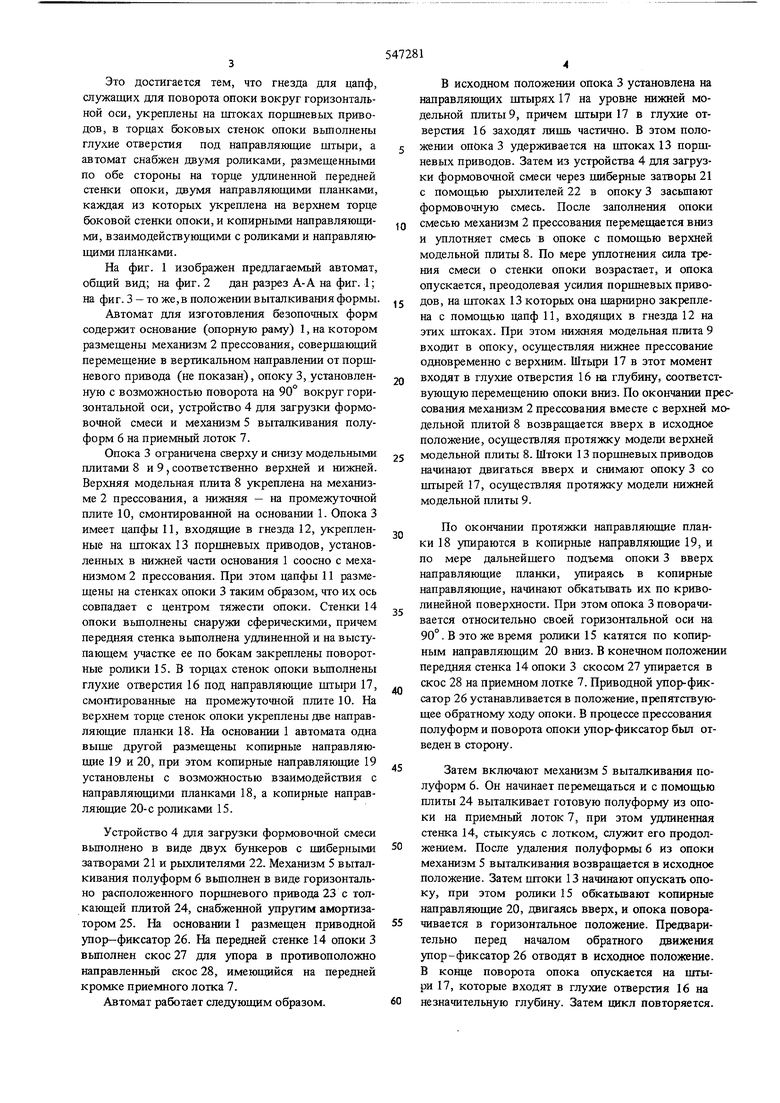

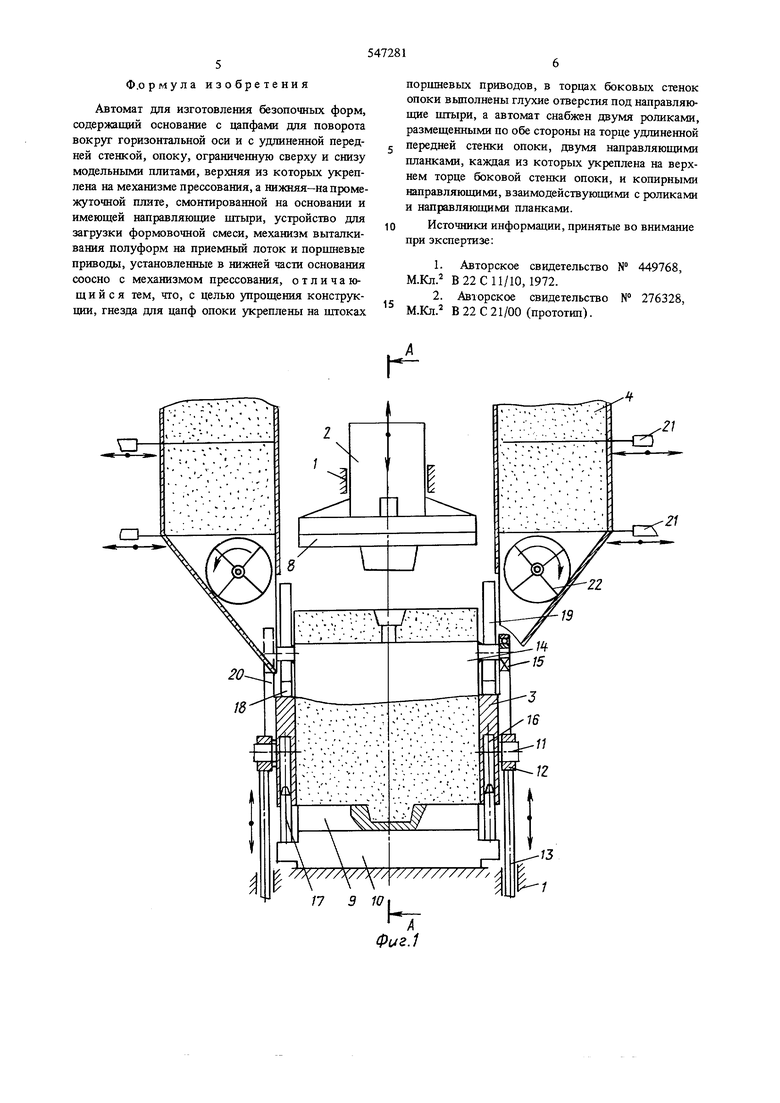

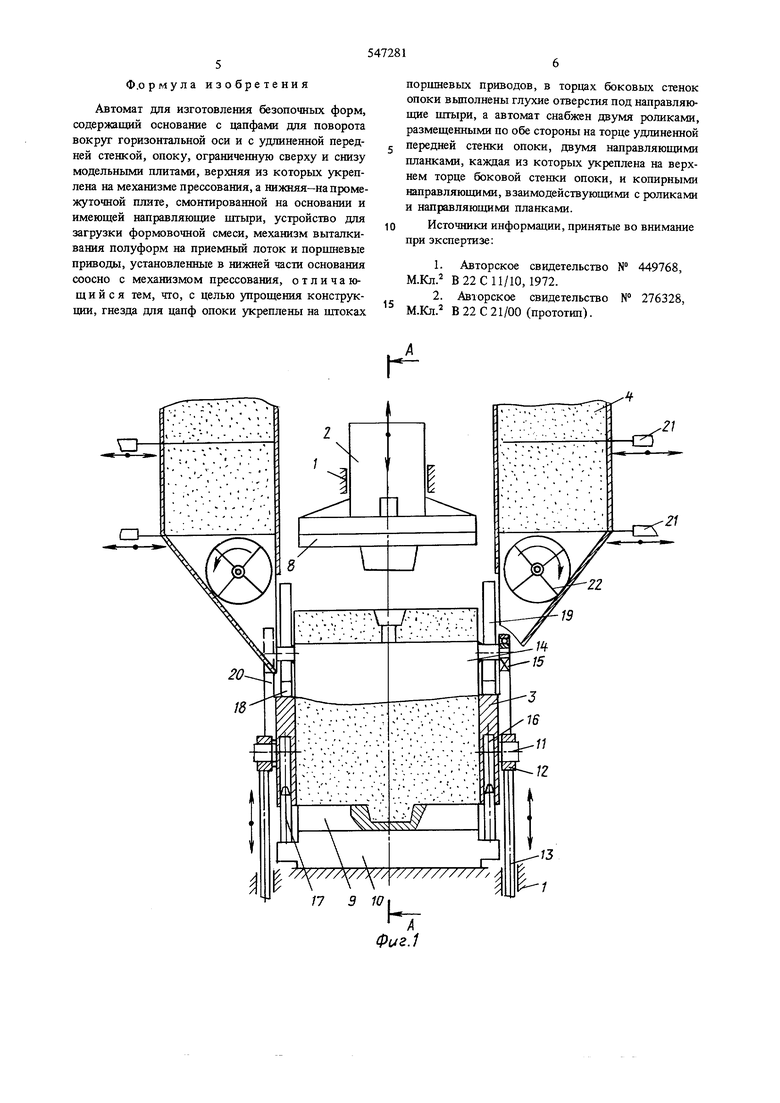

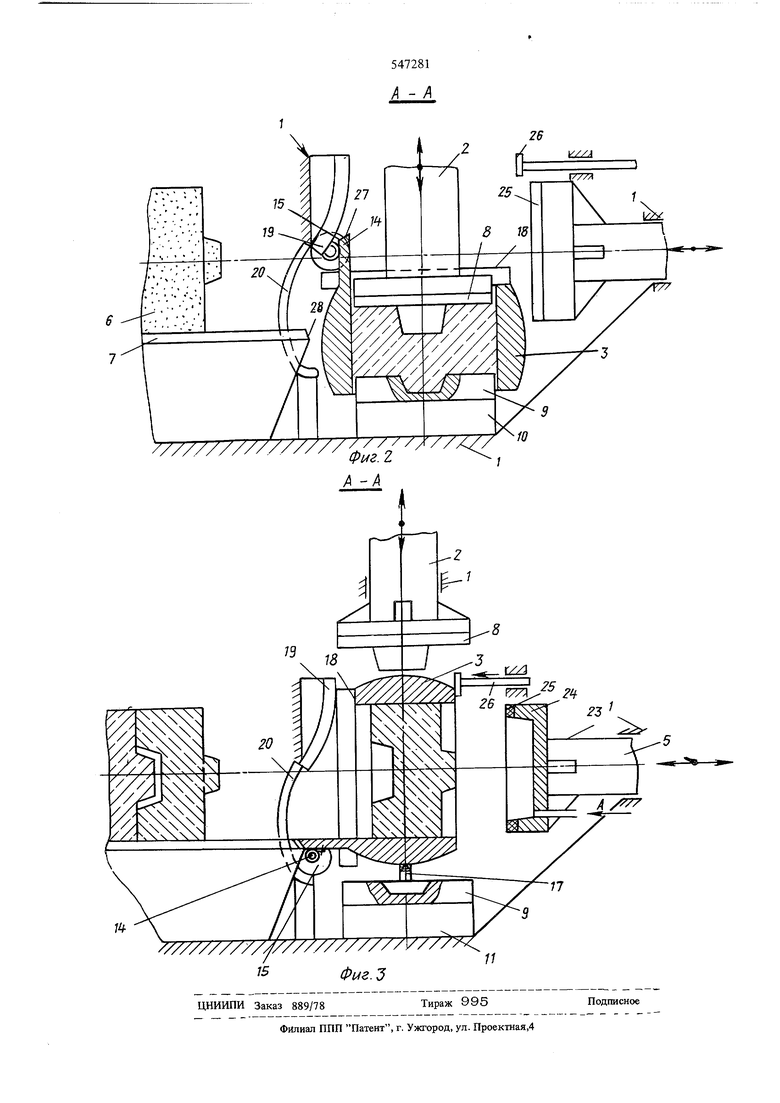

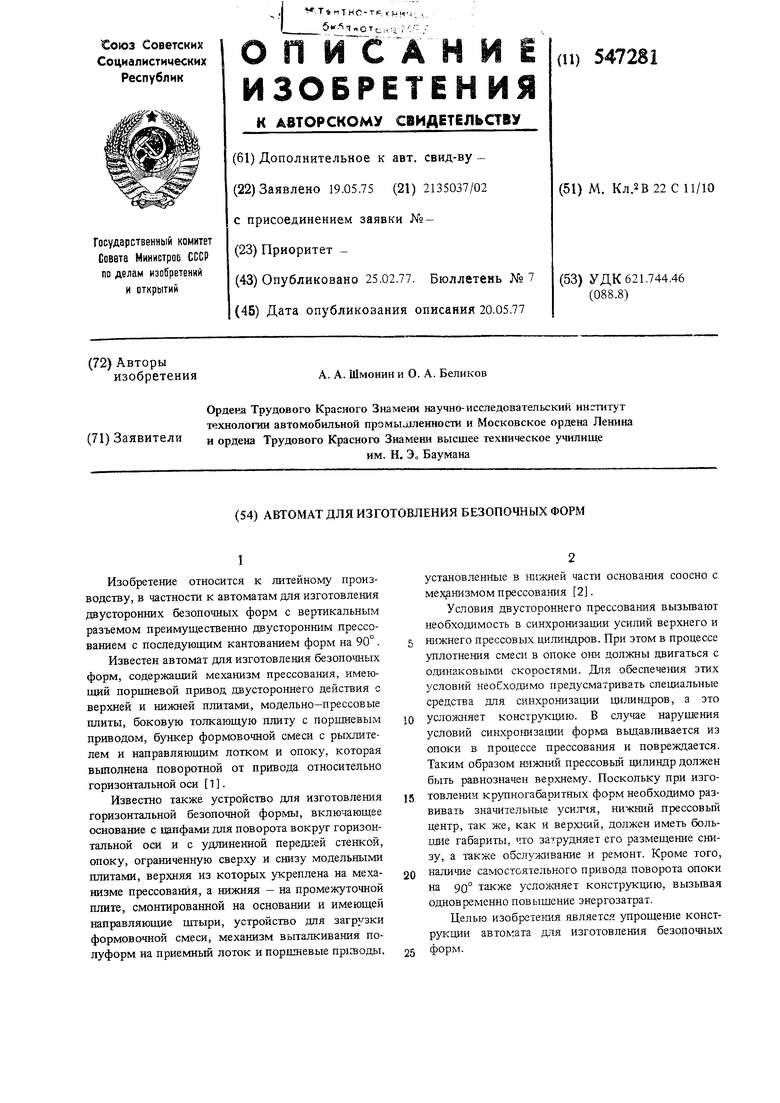

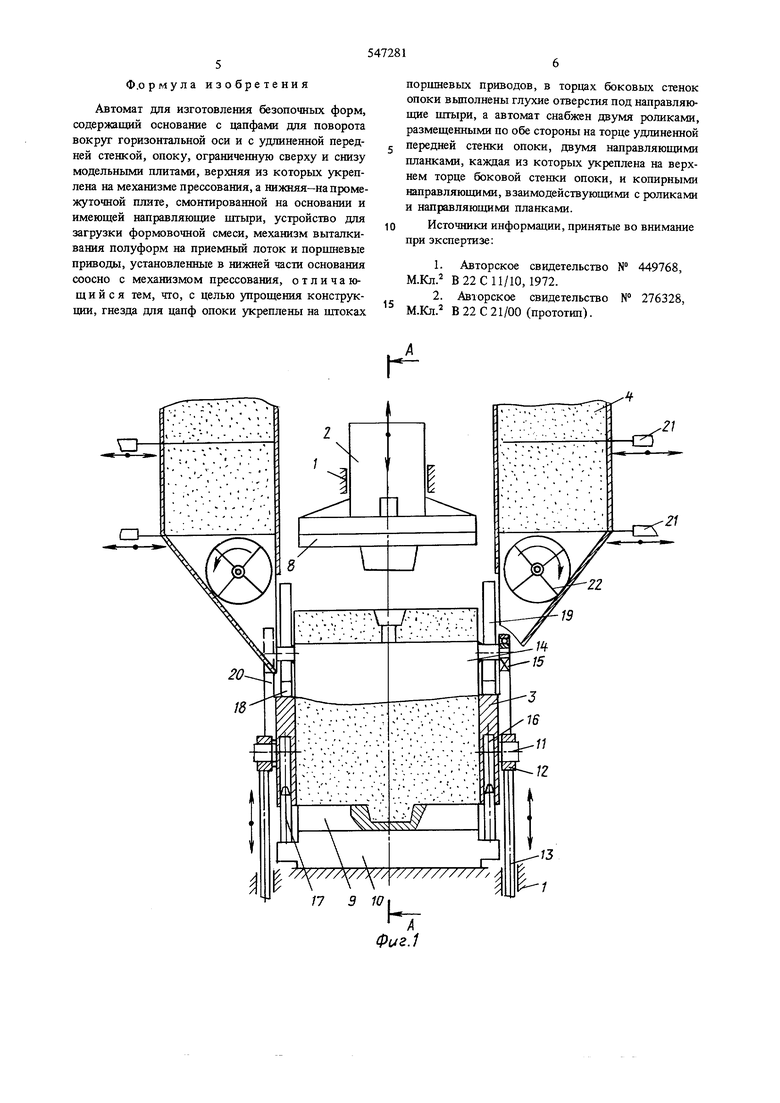

На фиг. 1 изображен предлагаемый автомат, общий вид; на фиг. 2 дан разрез А-А на фиг. 1; на фиг. 3 - то же,в положении выталкивания формы.

Автомат для изготовления безопочных форм содержит основание (опорную раму) 1, на котором размещены механизм 2 прессования, совершающий перемещение в вертикальном направлении от порщневого привода (не показан), опоку 3, установленную с возможностью поворота на 90° вокруг горизонтальной оси, устройство 4 для загрузки формовочной смеси и механизм 5 выталкивания полуформ 6 на приемный лоток 7.

Опока 3 ограничена сверху и снизу модельными плитами 8 и 9, соответственно верхней и нижней. Верхняя модельная плита 8 укреплена на механизме 2 прессования, а нижняя - на промежуточной плите 10, смонтированной на основании 1. Опока 3 имеет цапфы 11, входящие в гнезда 12, укрепленные на штоках 13 поршневых приводов, установленных в нижней части основания 1 соосно с механизмом 2 прессования. При этом цапфы 11 размещены на стенках опоки 3 таким образом, что их ось совпадает с центром тяжести опоки. Стенки 14 опоки вьшолнены снаружи сферическими, причем передняя стенка вьшолнена удлиненной и на выступающем участке ее по бокам закреплены поворотные ролики 15. В торцах стенок опоки вьшолнены глухие отверстия 16 под направляющие штыри 17, смонтированные на промежуточной плите 10. На верхнем торце стенок опоки укреплены две направляющие планки 18. На основании 1 автомата одна выше другой размещены копирные направляющие 19 и 20, при этом копирные направляющие 19 установлены с возможностью взаимодействия с направляющими планками 18, а копирные направляющие 20-с роликами 15.

Устройство 4 для загрузки формовочной смеси вьшолнено в виде двух бункеров с шиберными затворами 21 и рыхлителями 22. Механизм 5 выталкивания полуформ 6 вьшолнен в виде горизонтально расположенного поршневого привода 23 с толкающей плитой 24, снабженной упругим амортизатором 25. На основании 1 размещен приводной упор-фиксатор 26. На передней стенке 14 опоки 3 вьшолнен скос 27 для упора в противоположно направленный скос 28, имеющийся на передней кромке приемного лотка 7.

Автомат работает следующим образом.

В исходном положении опока 3 установлена на направляющих штырях 17 на уровне нижней модельной плиты 9, причем штыри 17 в глухие отверстия 16 заходят лишь частично. В зтом положении опока 3 удерживается на штоках 13 поршневых приводов. Затем из устройства 4 для загрузки формовочной смеси через шиберные затворы 21 с помощью рыхлителей 22 в опоку 3 засьшают формовочную смесь. После заполнения опоки

смесью механизм 2 прессования перемещается вниз и уплотняет смесь в опоке с помощью верхней модельной плиты 8. По мере уплотнения сила трения смеси о стенки опоки возрастает, и опока опускается, преодолевая усидшя поршневых приводов, на штоках 13 которых она шарнирно закрюплена с помощью цапф 11, входящих в гнезда 12 на этих штоках. При этом нижняя модельная плита 9 входит в опоку, осуществляя нижнее прессование одновременно с верхним. Штыри 17 в этот момент

входят в глухие отверстия 16 на глубину, соответствующую перемещению опоки вниз. По окончании прессования механизм 2 прессования вместе с верхней модельной плитой 8 возвращается вверх в исходное положение, осуществляя протяжку модели верхней

модельной птшты 8. Штоки 13 поришевых приводов начинают двигаться вверх и снимают опоку 3 со щтырей 17, осуществляя протяжку модели нижней модельной плиты 9.

По окончании протяжки направляющие планки 18 упираются в копирные направляющие 19, и по мере дальнейшего подъема опоки 3 вверх направляющие планки, упираясь в копирные направляющие, начинают обкатьгвать их по криволинейной поверхности. При этом опока 3 поворачивается относительно своей горизонтальной оси на 90°. В это же время ролики 15 катятся по копирным направляющим 20 вниз. В конечном положении передняя стенка 14 опоки 3 скосом 27 упирается в

скос 28 на приемном лотке 7. Приводной упор-фиксатор 26 устанавливается в положение, препятствующее обратному ходу опоки. В прюцессе прессования полуформ и поворота опоки упор-фяксаюр был отведен в сторону.

Затем включают механизм 5 выталкивания полуформ 6. Он начинает перемещаться и с помощью плиты 24 выталкивает готовую полуформу из опоки на приемньш лоток 7, при этом удлиненная стенка 14, стыкуясь с лотком, служит его продолжением. После удаления полуформы 6 из опоки механизм 5 выталкивания возвращается в исходное положение. Затем штоки 13 начинают опускать опоку, при этом ролики 15 обкатывают копирные направляющие 20, двигаясь вверх, и опока поворачивается в горизонтальное положение. Предварительно перед началом обратного движения упор-фиксатор 26 отводят в исходное положение. В конце поворота опока опускается на штыри 17, которые входят в глухие отверстия 16 на

незначительную глубину. Затем цикл повторяется.

Ф.ормула изобретения

Автомат для изготовления безопочных форм, содержащий основание с цапфами для поворота вокруг горизонтальной оси и с удлиненной передней стенкой, опоку, ограниченную сверху и снизу модельными плитами, верхняя из которых укреплена на механизме прессования, а ннжняя-на промежуточной плите, смонтированной на основании и имеющей направляющие щтьфи, устройство для загрузки формовочной смеси, механизм выталкивания полуформ на приемный лоток и поршневые приводы, установленные в нижней части основания соосно с механизмом прессования, отличающийся тем, что, с целью упрощения конструкции, гнезда для цапф опоки укреплены на штоках

поршневых приводов, в торцах боковых стенок опоки вьшолнены глухие отверстия под направляюшле штыри, а автомат снабжен двумя роликами, размещенными по обе стороны на торце удлиненной передней стенки опоки, двумя направляющими планками, каждая из которых укреплена на верхнем торце боковой стенки опоки, и копирными направляющими, взаимодействующими с роликами н направляющими планками.

Источники информации, принятые во внимание при экспертизе;

1.Авторское свидетельство № 449768 М.Кл.В 22 С 11/10, 1972.

2.Авторское свидетельство № 276328 М.Кл.В 22 С 21/00 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочный автомат карусельного типа | 1986 |

|

SU1400763A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

| Автоматическая линия | 1990 |

|

SU1799669A1 |

| Многопозиционный прессово-формовочный автомат с плавающей оснасткой | 1981 |

|

SU969425A1 |

| Машина для изготовления безопочных форм прессованием | 1981 |

|

SU977101A1 |

| Формовочный автомат | 1989 |

|

SU1676744A1 |

| Формовочная машина | 1981 |

|

SU1030092A1 |

| Установка для горизонтально-стопочной безопочной формовки | 1978 |

|

SU738749A1 |

| Многопозиционный прессово-формовочный автомат проходного типа | 1979 |

|

SU978461A1 |

| ФОРМОВОЧНЫЙ АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ПЕСЧАНЫХ ФОРМ | 1990 |

|

RU2014942C1 |

Авторы

Даты

1977-02-25—Публикация

1975-05-19—Подача