(54) УСТРОЙСТВО ДЛЯ ЗАПРЕССОВЫВАНИЯ ИЗДЕЛИЙ ТИПА ШТИФТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки деталей типа штифтов | 1988 |

|

SU1606304A1 |

| Устройство для запрессовки деталей типа штифтов | 1985 |

|

SU1288013A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для обработки отверстий | 1974 |

|

SU542588A1 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

| Устройство для монтажа плоских пружинных колец | 1979 |

|

SU874301A1 |

| Полуавтомат для запрессовки твердосплавных штырей в корпус шарошки бурового долота | 1980 |

|

SU941151A1 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ | 1971 |

|

SU300982A1 |

| Устройство для сборки деталей | 1978 |

|

SU718248A1 |

| Устройство для запрессовки штифтов в корпусную деталь | 1986 |

|

SU1355432A1 |

Изобретение относится к устройствам для обработки металлов давлением и может быть использовано во всех отраслях народного хозяйства для запрессовывания деталей типа штифтов, имеющих поперечную форму сечений 5 в виде круга, квадрата, прямоугольника.

Известно устройство l , предназначенное для запрессовывания штифтов во всевозможные виды деталей, содержащие пневматический цилиндр, поршень толкателя, прием- ю ник щтырей с отверстиями для подвода их в рабочую зону.

Известно также устройство Г2 , содержащее ползун, возвратно-поступательное движе--5 ние которого обеспечивается приводом с эксцентриковым валом, питатель с наклонными отверстиями для подвода штырей и толкатель,

Известно также устройство для залрес- 20 совки изделий L3J, содержащее корпус, несущий привод возвратно-поступательного перемещения толкателя (рабочего инструмента), магазина подачи изделий и направляющую втулку.25

Пневмоцкл1п-1др работает от дистанционного распределителя; управление которь м осуществляется при помощи клапана.

Во всех описанных выше устройствах при запрессоБке деталей типа штифтов с соoтнoшeниe л длинь к наибольшему размеру в поперечном сечении более 15 не исключается возможность продольного их изгиба (вслествие малой их жесткости). Это может быть вызвано тем, что штифт, поданный в направляющую втулку, выступает свободным своим концом из калиброванного отверстия, которое технологически трудно обработать при отношении длины к диаметру, большим 10.

Целью изобретения гшляется предотвращение изгиба при запрессовке изделий типа штифтов, имеющих малую продольную жесткость и отношепиэ длины к наибольшему размеру в поперечногч: сечении (например, для овала большая ось. для прямоугольника диагональ и т. n.j преимущественно большее 15,

Для достижения указанной цели предложенное устройство снабжено дополнительной направляюшей втулкой, обхватывающей тол-

катепь и связанной с ним возможностью относительно осевого перемещения. Дополнительная направляющая втулка подпружинена относительно толкателя и выполнена с продольными глухими пазами, а толкатель снабжензакрепленным в нем щтырем с горизонтальной осью, концы которого размещены в продольных глухих пазах дополнительной направляющей втулки.

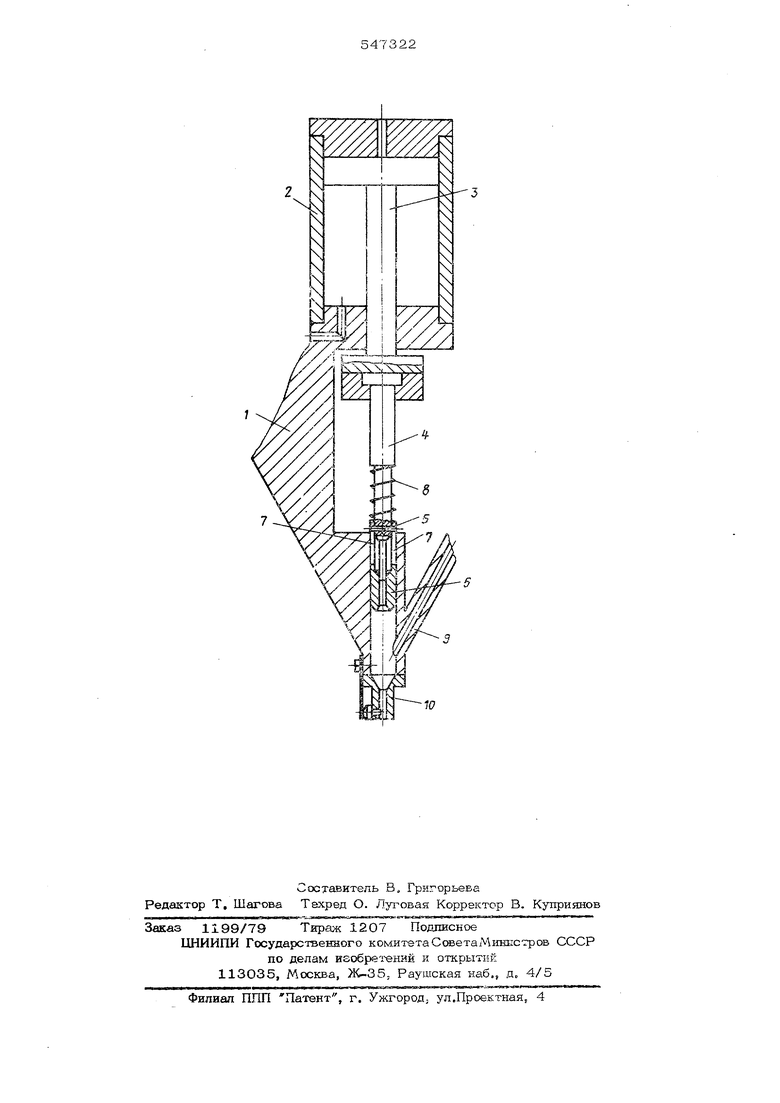

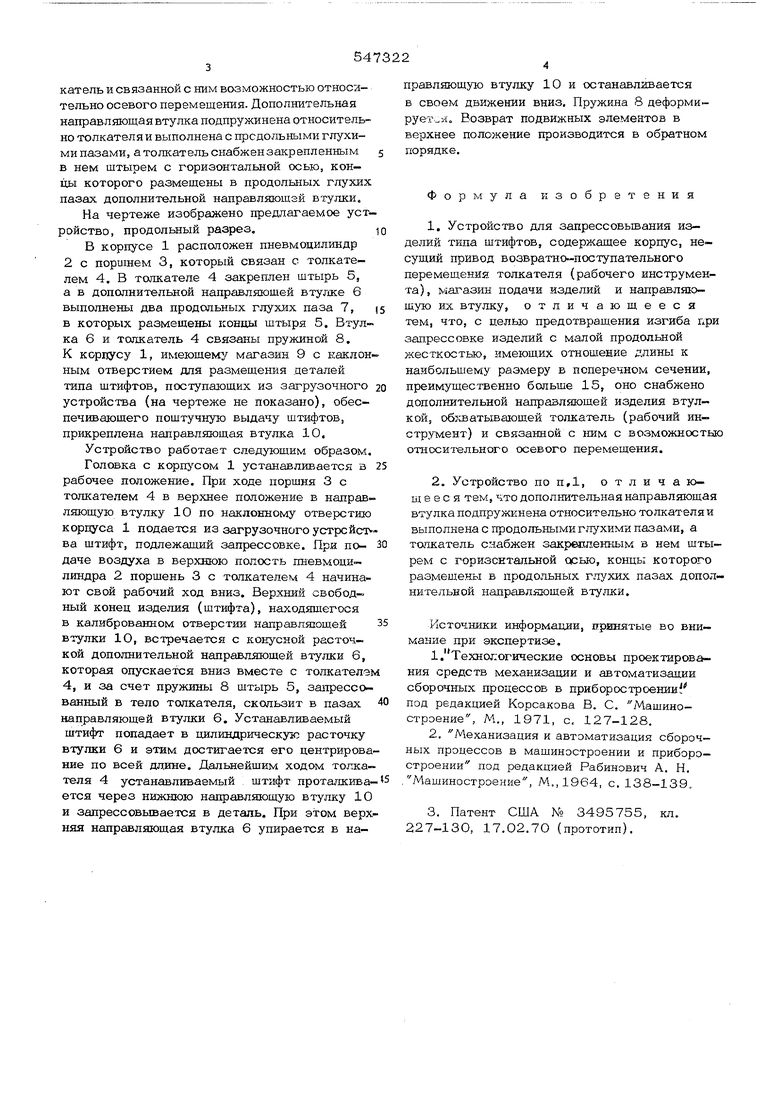

На чертеже изображено предлагаемое устройство, продольный разрез.

В корпусе 1 расположен пневмоцилиндр 2 с поршнем 3, который связан с толкателем 4. В толкателе 4 закреплен щтырь 5, а в дополнительной направляющей втулке 6 выполнены два продольных глухих паза 7, в которых размешены концы щтыря 5. Втулка 6 и толкатель 4 связаны пружиной 8, К корпусу 1, имеющему магазин 9 с наклонным отверстием для размещения деталей типа щтифтов, поступающих из загрузочного устройства (на чертеже не показано), обеспечивающего пощтучную выдачу щтифтов, прикреплена направляющая втулка 10.

Устройство работает следующим образом.

Головка с KOpnjcoM 1 устанавливается в рабочее положение. При ходе поршня 3 с толкателем 4 в верхнее положение в направляющую втулку 10 по наклонному отверстию корпуса 1 подается из загрузочного устройствва щтифт, подлежащий запрессовке. При подаче воздуха в верхнюю полость пневмоци™ линдра 2 поршень 3 с толкателем 4 начинают свой рабочий ход вниз. Верхний свободный конец изделия (щтифта), находящегося в калиброванном отверстии направляющей втулки 1О, встречается с конусной расточкой дополнительной направляющей втулки 6, которая опускается вниз вместе с толкателем 4, и за счет пружины 8 штырь 5, запрессованный в тело толкателя, скользит в пазах направляющей втулки 6. Устанавливаемый щтифт попадает в цилиндрическую расточку втулки 6 и этим достигается его центрирование по всей длине. Дальнейшим ходом толкателя 4 устанавливаемый штифт прота/псивается через нижнюю направляющую втулку 10 и запрессовывается в деталь. При этом верхняя направляющая втулка 6 упирается в направляющую втулку 10 и останавливается в своем движении вниз. Пружина 8 деформирует я„ Возврат подвижных элементов в верхнее положение производится в обратном порядке.

Формула изобретения

Источники информации, принятые во внимание при экспертизе,

.Машиностроение, М.,1964, с, 138-139,

10

Авторы

Даты

1977-02-25—Публикация

1975-08-12—Подача