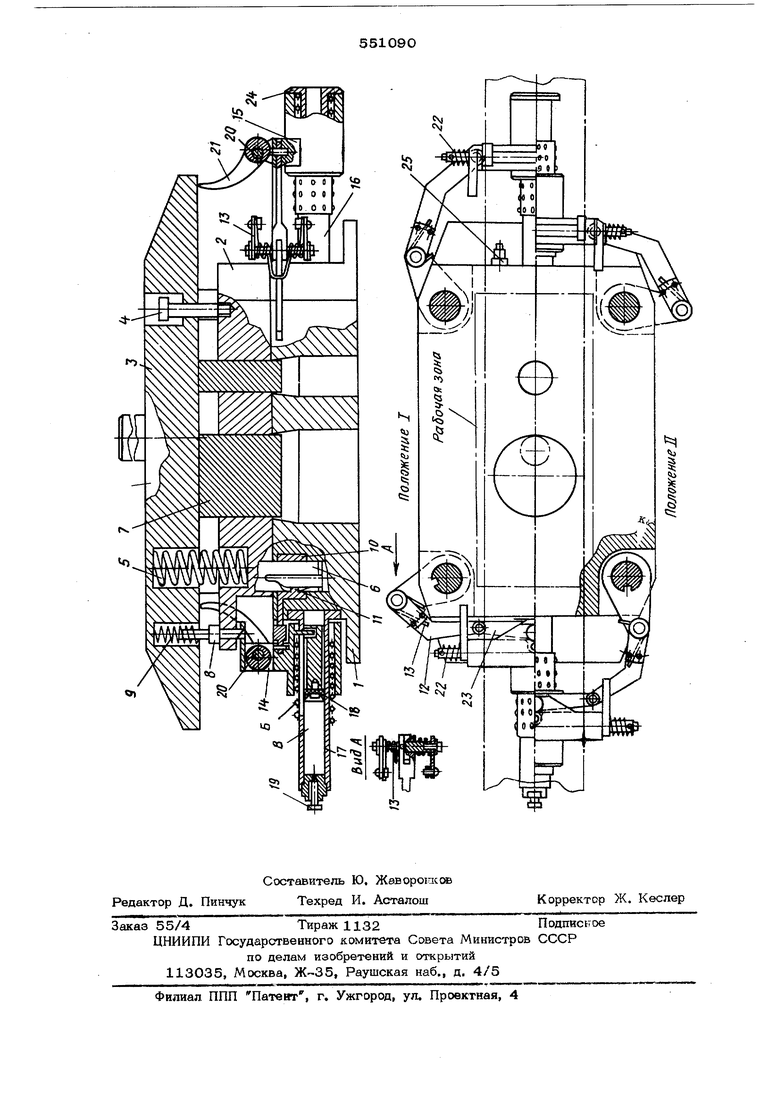

Л1аоших могут перемещаться подающая и тормозная каретки.

Во внутренних полостях направляющих труб 16 размещается демпфирующее устройство в виде порщня 17 с манжетой 18. Поршень 17 связан с подающей кареткой 14 посредством штифта за счет имеющегося в трубе 16 паза. Конец трубы 16 закрыт пробкой с регулировочной иглой 19.

Подающая и тормозная каретки имеют экс-|0 центриковые зажимы для захвата материала Б , закрепленные на осях 20 вместе с кyp камк 21. Оси 20 подпружинены пружинами скручивания 22 и стремятся развернуться в сторону действия пружины.15

Подающая и тормозная каретки связаны шарнирно со свободными концами щатунов 12, причем подающая каретка посредством коромысла 23. Труба 16. имеет фланец 24 и упор 25.ао

Устройство работает следующим образом.

При воздействии ползуна пресса на плиту 3 подпружиненный прижим 2 ложится на материал Б и прижимает его к матрице. При дальнейшем ходе ползуна пресса плита 3 25 воздействует на курки 21 и вызывает разворот осей 20 с дксцентриковыми зажимами. Происходит освобождение материала Б от (захватных органов кареток. При этом тормозная KapeivA 15. под действием пружин 13 ЭО переместигся к фланцу 24 от упора 25 (положение П). В это время колонки 6, опускаясь вместе с плитой 3, воздействуют фигурными пазами на выступы 11 кривошипов 10 и за счет фигурно-клиновых поверхностей вызы- вают их разворот в разные стороны. Кривощипы 10, преодолевая сопротивление пружин 13, подтягивают подающую каретку 14 с поршнем 17 по направляющей трубе 16 (из положения П в положение 1). При этом 40 защелка 8 заскочит в отверстие в язычке каретки.

Коромысло же 23 : способствует одинаковой загружаемости байонетных узлов и компенсирует неточности изготовления фигурных пазов колонок 6 (их неидентичносп). В этой части цикла материал Б зажат прижимом 2, и пуансоны 7 обрабатывают его.

На этом заканчивается ход ползуна пресса вниз.

При ходе ползуна пресса вверх к верхней мертвой точке работа узлов блока происходит в обратной последовательности, т.е. пуансоны 7 выходят из материала Б. Плита 3 перестает ограничивать поворот курков 21 в сторону действия пружин 22 и тогда под действием последних эксцентриксжые зажимы зажмут материал В и тем самым зафиксируют его на каретках 14 и 15.

При дальнейшем ходе ползуна пресса к верхней мертвой точке прижим 2 освободит материал Б , затем защелка 8 выйдет из отверстия в язычке каретки 14 и последняя, преодолевая сопротивление тормозной каретки 15, осуществляет подачу материала от одного фиксированного положения защелки 8, фланца 24 трубы 16 до другого упора 25.

Подача материала Б на шаг сопровождается демпфированием движения подающих органов за счет того, что поршень 17 с манжетой 18 сжимает воздух в полости В трубы 16 до степени, которую можно отрегулировать иглой 19, последняя способст вует дросселированию, стравливанию воздуха по мере перемещения кареток.

Возможны и другие варианты исполнения некоторых основных узлов изобретения. Например, каретки могут быть другой формы, их направление может осуществляться по призматическим направляющим качения или скольжения, захватные органы могут быть конструктивно оформлены иначе.

Формула изобретения

Устройство для подачи полосового и ленточного материала в рабочую зону пресса, содержащее подающую каретку, несущую подпружиненные эксцентрики, установленные в стойках каретки и-псвОрачиваемые относительно осей под действием подвижной части пресса, отличающееся тем, что, с целью повышения точности ш,ага подачи, каретка выполнена составной из двух частей, подпружиненных одна относительно другой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| Устройство кривовязюков для вырубкизАгОТОВОК из пОлОСОВОгО илЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU804501A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1134264A1 |

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138214A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1976 |

|

SU582876A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1979 |

|

SU789191A1 |

| Устройство для обработки полосового и ленточного материала | 1987 |

|

SU1473884A1 |

| Устройство для обработки участков стенок полых осесимметричных изделий | 1985 |

|

SU1263400A1 |

| Штамп для обработки участков боковой поверхности изделий | 1984 |

|

SU1181753A1 |

| Устройство для подачи заготовок в рабочую зону пресса | 1972 |

|

SU444590A1 |

Авторы

Даты

1977-03-25—Публикация

1975-07-09—Подача