1

Изобретение относится к порошковой металлургии, в частности, к устройствам для прессования металлических порошков.

Известна установка для прессования металлических порошков, включающая станину, ползуны, пуансоны и матрицу. При этом матрица неподвижно установлена на станине, а пуансоны установлены с возможностью возвратно-поступательного перемещения и связаны с ползунами fl .

Недостатком данной установки является низкое качество спрессованных заготовок, что обусловлено неравномерностью распределения плотности по их высоте.

Техническим решением, наиболее близким предложенному, является установка для прессования металлических порошков, включающа станину, ползуны, пуансоны и матрицу, причем матрица снабжена приводом вращения и установлена на виброподшипнике 2}.

Данная установка обладает низкой производительностью, а спрессованные заготовки обладают низким качеством, что обусловлено недостаточной эффективностью передачи вибрационных нагрузок на уплотняемый порошок.

Предложенная установка отличается от известной тем, что, с целью увеличения производительности процесса прессования и повышения качества спрессованных заготовок, пуансоны снабжены кулачковыми механизмами, а ползуны, матрица и станина связаны между собой реечной передачей.

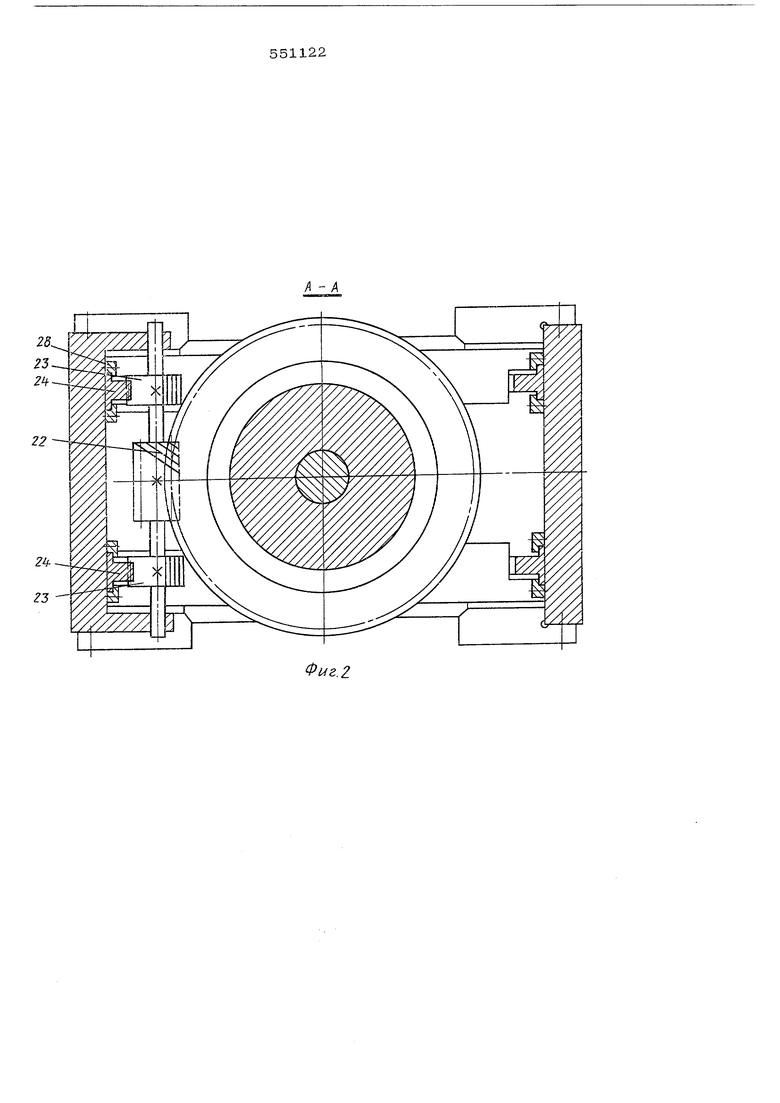

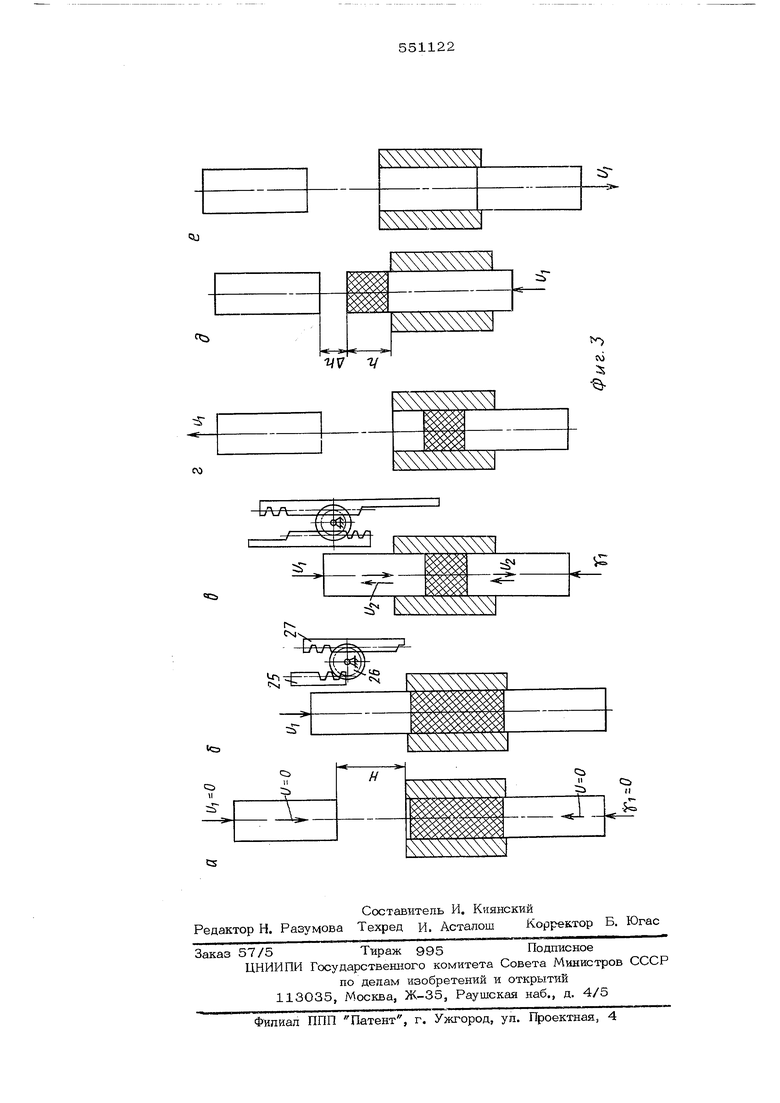

Ниже дан вариант выполнения предложенной установки, где на фиг. 1 показана ее общая схема, на фиг. 2 - сечение по А-А, а на фиг. 3 - техническая последовательность операций при прессовании порошка в этой установке.

Установка включает верхний i и нижний

2пуансоны, установленные соответственно

в верхнем 3 и нижнем 4 ползунах. Ползуны

3и 4, связанные со штоками 5 и 6, установлены в направляющих и имеют возможнос поступательного перемещения со скоростью

V, от гидравлических цилиндров 7 и 8, закрепленных в станине 9.

Колебательные движения верхнего пуансона осуществляются от кулачкового механизма, состоящего из ролика 10, кулачка 11 с эксцентриситетсм 2 , приводимого во вращение электродвигателем 12 с помощью клиноременной передачи 13. Колебательные движения нижнего пуансона осуществляются от аналогичного кула1:кового механизма, состоящего из ролика 14, кулачка 15 с эксцентриситетом , приводимого во вращение электродвигателем J, 6 с помощью клиноременной передачи 17. Обратный ход пуансонов 1 и 2 осуществляется соответственно от пружин 18 л 19. В станину встроэ а матрица 20, имеющая с наружной поверхности червячное колесо 21 которое связано с червяком 22. Червяк расположен на одному валу с шестернями 23, которые находятся в зацеплении с рейками 2.4, С целью синхронизации движения пуансонов 1 и 2 и вращения матрицы 20 предусмотрена реечная передача, состоящая из четырех реек 25, закрепленных на ползуне 3, четырех щестерен 26, закрепленных в станине и четырех реек 27 и 24, связанных с нижним ползуном 4 и перемещающихся в направляющих планках 28, закрепленных на станкне 9 Управление гидравлическими цилиндрами 7 и 8 осуществляется от насосного привода, состоящего из электродвигателя 29, насоса 30, разгрузсчно-предохранителвного клапана 31 и двух гидравлических распределителей (золотников) 32 и 33, снабженных электромагнитами Э - Э . Электрическая схема установки предусмат ривает наличие конечных выключателей KBlКВ4, обеспечивающих автоматическое включе ние и выключение электродвигателей. Гидравлический цилиндр 7 разделен поршнем (на чертеже не обозначен) на полости 1 и If, а цилиндр 8 - на полости III и ly. Работа установки осуществляется в сяедющей технологической последовательности (см. фиг. 3): а)загрузка порошка, б)подвод верхнего пуансона, в)прессование, г)отвод верхнего пуансона, д)выталкивание спрессованной заготовки е)отвод нижнего пуансона. В исходном положении все электродвигатели отключены. Нижний пуансин находится в крайнем нижнем положении, а верхний пуансон расположен над матрицей. В матрицу засыпают порошок (фиг. За). При нажатии кнопки Пуск включается элек тродвигатель 29. Насос ЗО нагнетает масло через золотник 32 (при этом включен электромагнит Э-,) в полость 1 гидроцилиндра 7. Масло изполости 11 идет на слив. Под действием давления жидкости начинается оеремещение ползуна 3с линейной скоростью до соприкосновения пуансона 1 с порошком (фиг. 36). В этот период цикла срабатывает конечный выключатель КВ1. Он дает команду на включение электродвигателей 12 и 16 привода верхнего и нижнего пуансонов и электромагнита Э„ золотника 33. Вращение от электродвигателей 12, 16 передается через клинороменную передачу 13, 17 на кулачки 11, 15 и ролики 10, 14. Давление через ролики передается на пуансоны 1 и 2, а через них - на порощок. Ход пуансонов регулируется за счет смены кулачков 11, 15 с различной величиной эксцентриситета (не более 6мм). Число ходов пуансонов зависит от скорости вращения электродвигателей 12,16 и передаточного отношения клиноременной передачи и может регулироваться в широких пределах. Включение электромагнита Э, позволяет подать жидкость высокого давления от насоса 30 в полость 1П гидроцилиндра 8. Одновременно происходит зацепление реек 25, связанных ползуном 3 с щестернями 26 фиг. 36). В этот момент входит в действие реечная связь верхнего и нижнего нолзунов. После того, как пуансоны начинают совершать колебательные движения со скоростью Vo и войдет в действие реечная связь, а полость Ш нижнего гидроцилиндра 8 соединится с насосом, начинается период прессования порошка (фиг. 1, фиг. Зв). Так как рейки 24 связаны через щестерни 23 и червяк 22 с червячным колесом 21, закреплен метрице 20, то поступательное днижение реек 24 преобразуется во вращательное движение матрицы 20 с угловой скоростью СО . За счет большого числа нагружений (до 3000 кол. в мин) и непрерывного перемещения пуансонов навстречу друг другу весь цикл прессования протекает с большой скоростью. Это приводит к значительному повышению производительности процесса прессования. Процесс прессования порошка протекает с нагрузкой и дальнейшей разгрузкой давления до нуля на небольшом ходе пуансона. Влагодаря этому достигается снятие остаточных напряжений внутри образца равномерно по сечению. Это способствует уменьшению трещин внутри образца после проведения термообработки. Двустроннее прессование на данной установке позволяет получать изделия с равной полостью по всей его высоте. Вращательное движение матрицы по отношению к пуансонам способствует уменьшению трения во внутренних и внешних слоях порошка, прилегающих к пуанс9нам и матрице, что повышает эффективный КПД данной установки. После окончания процесса прессования срабатывает конечный выключатель КВ2, Он дает команду на отключение электродвигателей 12, 16 привода пуансонов, электро магнитов Зз, Э и включает электромагнит 02 Жидкость от насоса 30 поступает че- рез золотник 32 в полость II гидравлическо го цилиндра 7. Начинается отвод верхнего пуансона , (фиг. 3 ) . Поело того, как верхний пуансон займет свое крайнее верхнее положение, срабатывает конечный выключатель КВЗ. Он дает команду на отключение электромагнита 02 и включение электромагнита 3.j. Жидкость от насоса поступает в полость Щ цилиндра 8, начинается выталкивание изделия (фиг. Зг) После того, как изделие удалено из мат рицы, срабатывает конечный выключатель КВ4. Он дает команду на отключение электромагнита Зз и включение электромагнита 3. Жидкость от насоса через золотник 33 поступает в цолость 1У цилиндра 8, а из полости 1П идет на слив через золотник. Происходит отвод нижнего пуансона на исходную позицию (черт. Зе). Установка подготовлена к проведению очередного рабочего цикла. Формула изобретения. Установка для прессования металлических порошков, включающая станин/, ползуны, паусоны и матрицу, отл ич аю щаяс я тем, что, с целью увеличения производительности процесса прессования и повыщения качества спрессованных заготовок, пуансоны снабжены кулачковыми механизмами, а ползуны, матрица и станина связаны между собой реечной передачей. Источники информации, принятые во внимание при экспертизе ; 1.Джонс В. Д. Обновы порошковой металлургии. Прессование и спекание. М.,Мир 1965, с 95-100. 2.Авторское свидетельство СССР 272817, М. Кл В 30 В 11/00, 1968. № .1

г/Г -г/

«Vi

::s

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прессования полых изделий из порошка | 1983 |

|

SU1138244A1 |

| Пресс-автомат для прессования изделий из металлического порошка | 1975 |

|

SU521146A1 |

| Установка для прессования металлических порошков | 1975 |

|

SU521999A1 |

| Установка для прессования металлических порошков | 1982 |

|

SU1092003A1 |

| ПОЛУАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ФУРНИТУРЫ | 1967 |

|

SU196281A1 |

| Установка для прессования металлических порошков | 1983 |

|

SU1122421A1 |

| Агрегат для обработки клепки остова бочек | 1958 |

|

SU117231A1 |

| Автомат для изготовления безламельных электродов щелочных аккумуляторов | 1958 |

|

SU121829A1 |

| Винтовой пресс-молот | 1988 |

|

SU1623828A2 |

| Способ прессования заготовок металлокерамических изделий и устройство для его осуществления | 1961 |

|

SU147894A1 |

Авторы

Даты

1977-03-25—Публикация

1975-04-08—Подача