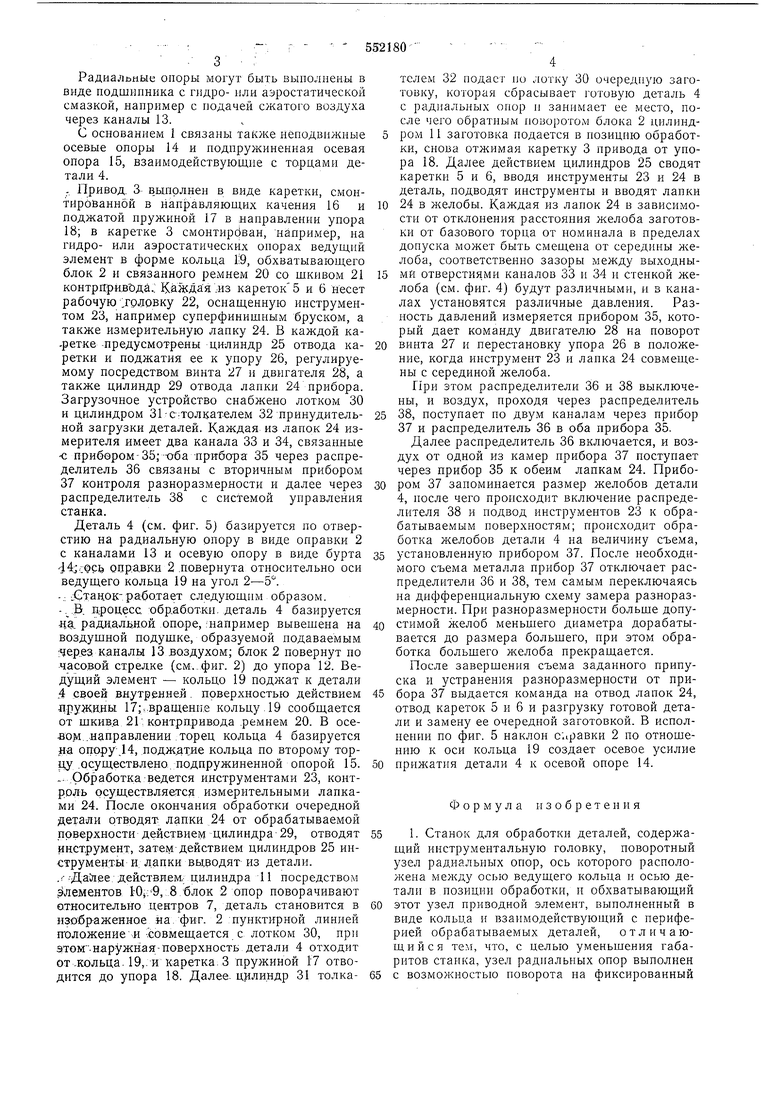

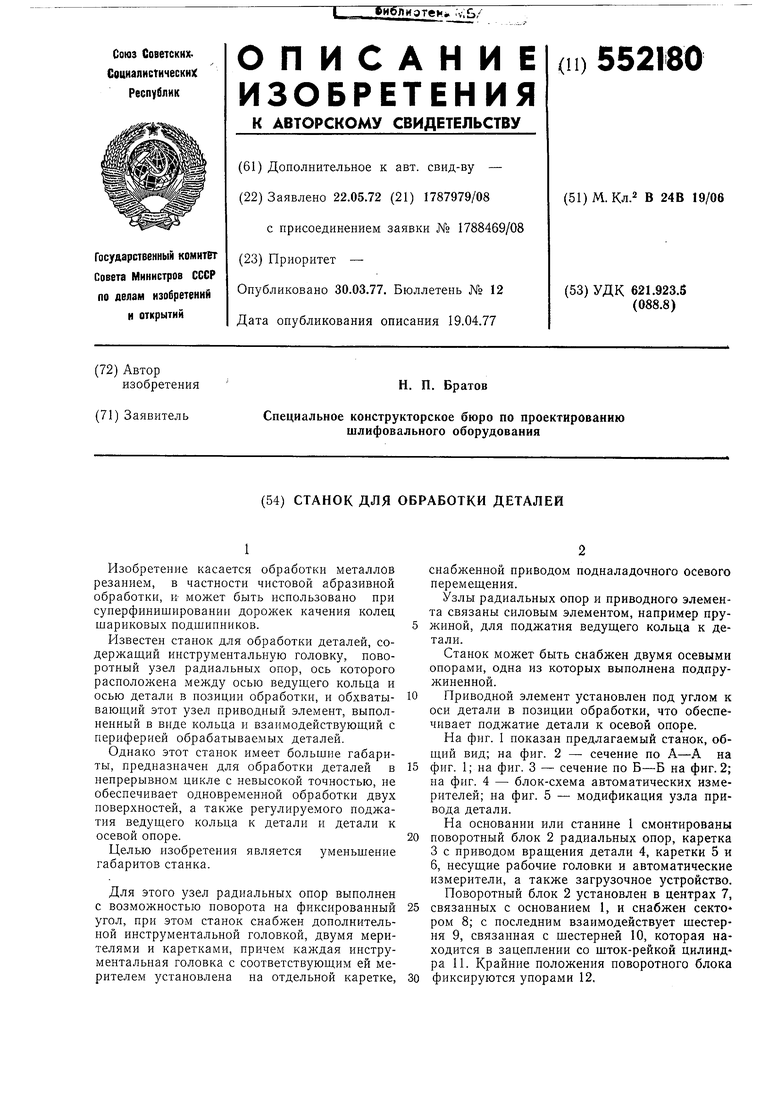

Радиальные опоры могут быть выполнены в виде подшипника с гидро- или аэростатической смазкой, например с иодачей сжатого воздуха через каналы 13.

С основанием 1 связаны таклсе неиодвижные осевые опоры 14 и подирул иненная осевая опора 15, взаимодействующие с то-рцамм детали 4.

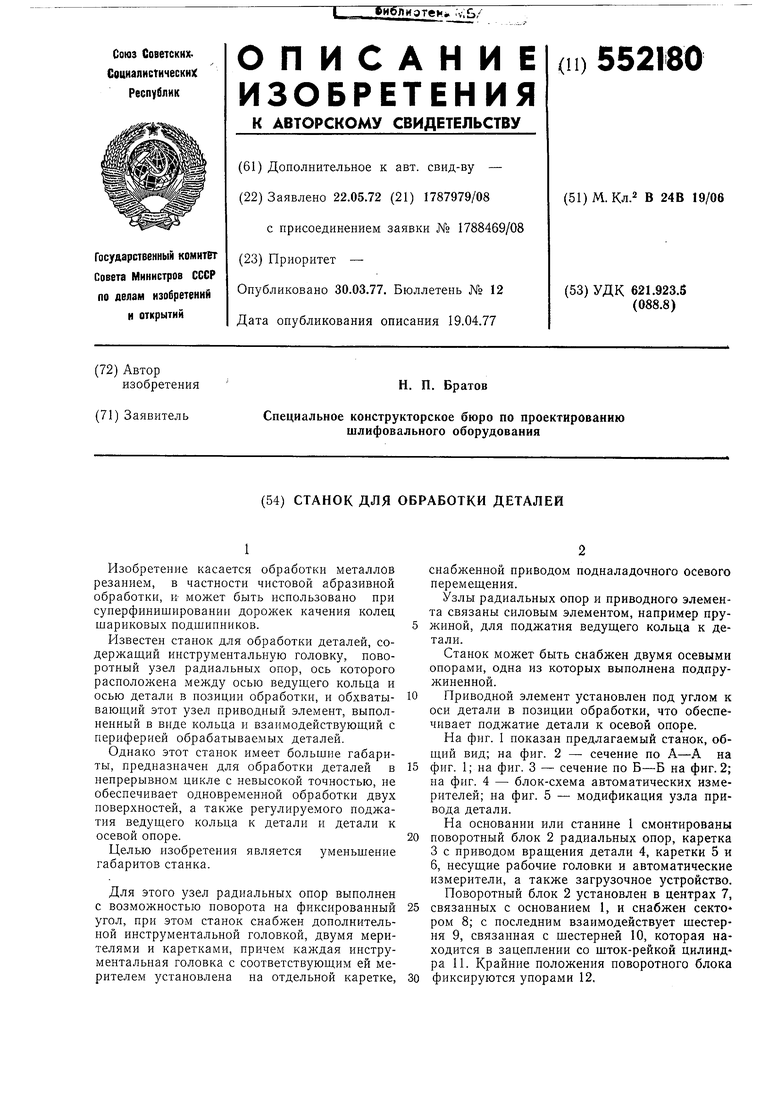

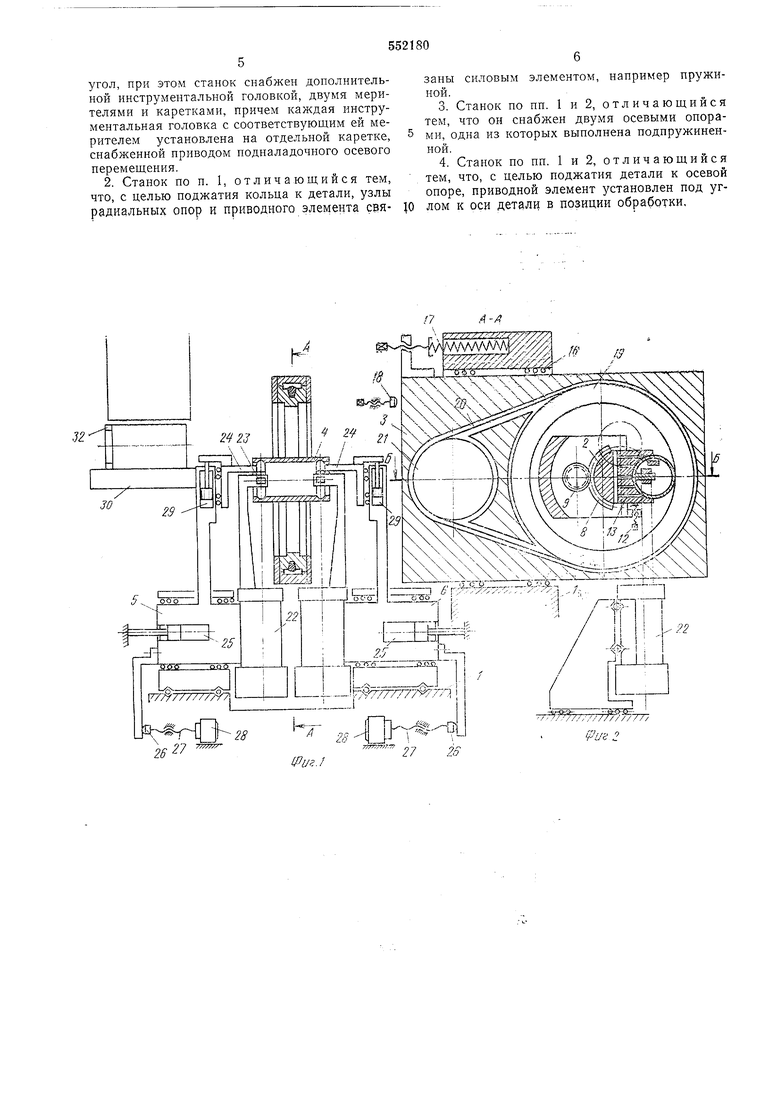

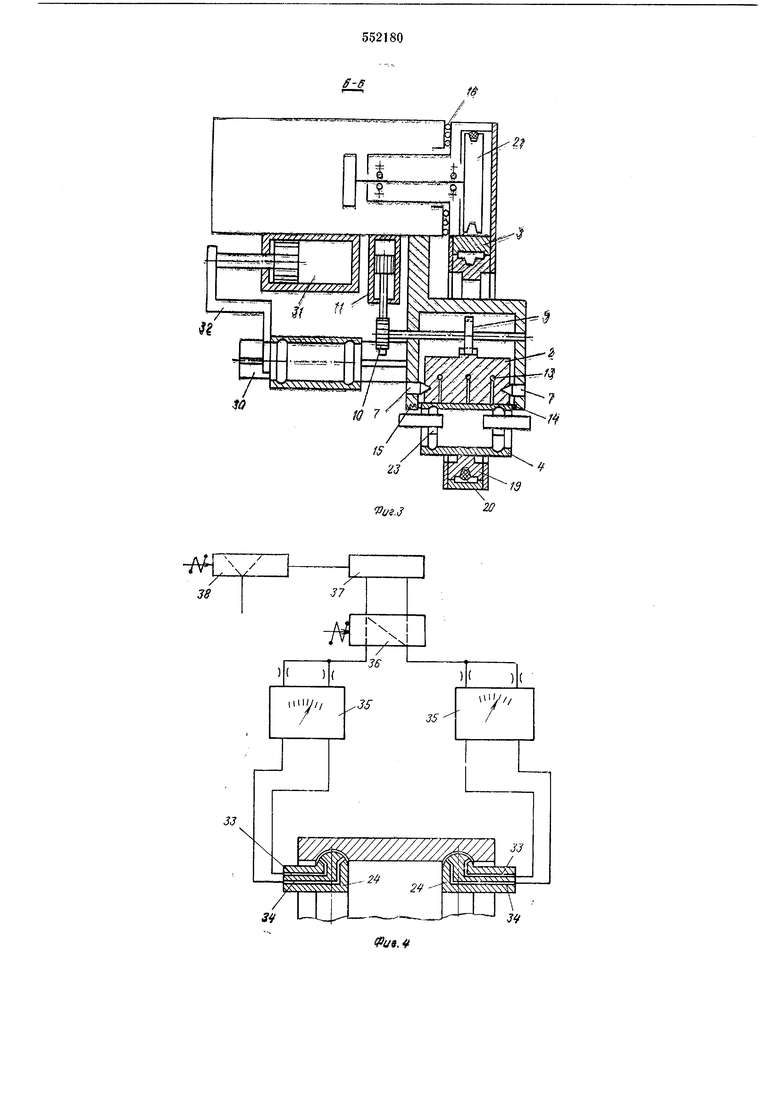

. Привод. 3 в.ыирлнен в виде каретки, смонтированной в нап равляюгцих качения 16 и поджатой пружиной 17 в направлении уиора 18; в каретке 3 смонтирован, например, на гидро- или аэростатических опорах ведуидий элемент в форме кольца 119, обхватывающего блок 2 и связанного ремнем 20 со шкивом 21 контрпрквйда.; Каждая .из кареток5 и 6 несет рабочую :головку 22, оснащенную инструментом 23, например суперфинишным бруском, а также измерительную лапку 24. В каждой ка-ретке-предусмотрены цилиндр 25 отвода каретки и поджатия ее к унору 26, регулируемому посредством винта 27 и двигателя 28, а также цилиндр 29 отвода лапки 24 прибора. Загрузочное устройство снабжено лотком 30 и цилиндром ЗЬС:толкателем 32 принудительной загрузки деталей. Каждая из лапок 24 измерителя имеет два канала 33 и 34, связанные с приб0ром35; иба -при-бара 35 через распределитель 36 связаны с вторичным прибором 37 контроля разноразмерности и далее через распределитель 38 с системой управления станка.

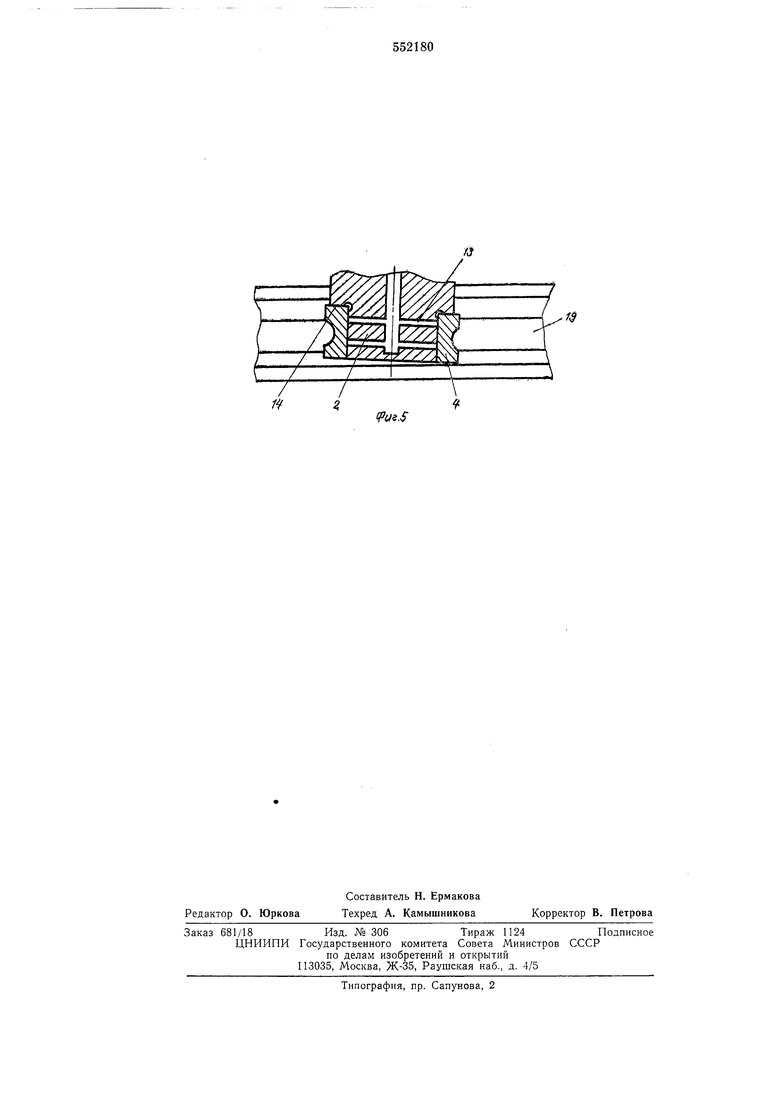

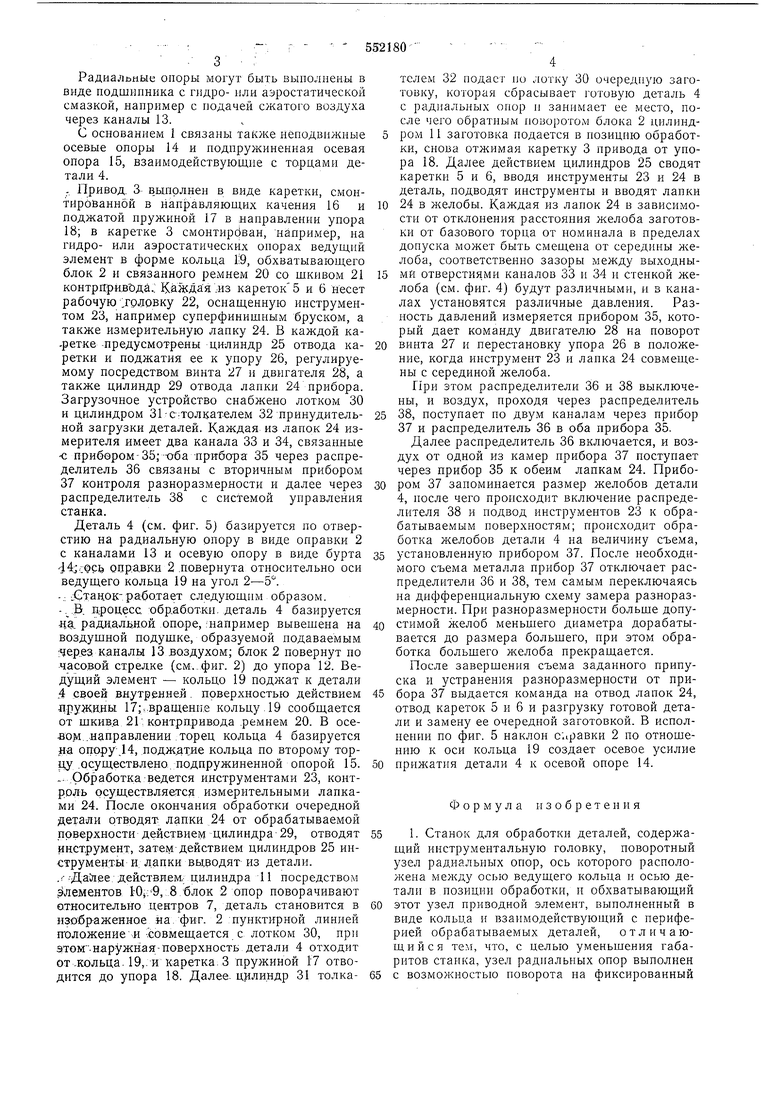

Деталь 4 (см. фиг. 5) базируется по отверстию на радиальную опору в виде оправки 2 с каналами 13 и осевую опору в виде бурта 14j.::QCb оправки 2 .повернута относительно оси ведущего кольца 19 на угол 2-5. -; ::Стан.ок-работает следующим образом. -...В. цроцесс обработки, деталь 4 базируется ца ради.альной опоре, :например вывешена на воздушной подушке, образуемой подаваемым через каналы 13 воздухом; блок 2 повернут но часовой стрелке (см. фиг. 2) до упора 12. Ведущий элемент - кольцо 19 поджат к детали ,4 своей внутренней. поверхностью действием дружкны 17;..вращенп.е кольцу. 19 сообщается от шкив.а 21контрпривода .ремнем 20. В осевом..лаправлении .торец кольца 4 базируется на опору,14, .подждтие кольца по второму торцу .осуществлено, подпружиненной опорой 15. ...Обработка-ведется инструментами 23, контроль осуществляется измерительными лапками 24. После окончания обработки очередной детали отводят лапки .24 от обрабатываемой поверхности действием цилиндра-29, отводят инструмент, затем-действием цилиндров 25 ин€Трумен:ты и. дапки выродят из детали. . Дайее. действн.ем,; цилиндра 11 посредством Элементов , 8 /блок 2 опор поворачивают относительно центров 7, деталь становится в изобр-ажегнное на. фиг. 2 пунктирной линией положение и-.совмещается с лотком 30, при атом.наружн.ая-поверхность детали 4 отходит от ..кольца. 19,. и каретка. 3 пружиной 17 отводится до упора 18. Далее, щнли.ндр 31 толкателем 32 подаст ио лотку 30 очередизю заготовку, которая сбрасывает готовую деталь 4 с радиальных опор и занимает ее место, после чего обратным поворотом блока 2 цилиндром 11 заготовка подается в позицию обработки, снова отжимая каретку 3 привода от упора 18. Далее действием цилиндров 25 сводят каретки 5 и 6, вводя инструменты 23 и 24 в деталь, подводят инструменты и вводят лапки

24 Б желобы. Каждая из лапок 24 в зависимости от отклонения расстояния желоба заготовки от базового торца от номинала в пределах допуска может быть смещена от середины желоба, соответственно зазоры между выходнымй отверстиями каналов 33 и 34 и стенкой желоба (см. фиг. 4) будут различными, и в каналах установятся различные давления. Разность давлений измеряется прибором 35, который дает команду двигателю 28 на поворот

винта 27 и перестановку упора 26 в положение, когда инструмент 23 и лапка 24 совмещены с серединой желоба.

При этом распределители 36 и 38 выключены, и воздух, проходя через распределитель

38, поступает по двум каналам через прибор 37 и распределитель 36 в оба прибора 35.

Далее распределитель 36 включается, и воздух от одной из камер прибора 37 поступает через прибор 35 к обеим лапкам 24. Прибором 37 запоминается размер желобов детали 4, после чего происходит включение распределителя 38 и подвод инструментов 23 к обрабатываемым поверхностям; происходит обработка желобов детали 4 на величину съема,

установленную прибором 37. После необходимого съема металла прибор 37 отключает распределители 36 и 38, тем самым переключаясь на дифференциальную схему замера разноразмерности. При разноразмерности больше допустимой желоб меньшего диаметра дорабатывается до размера большего, при этом обработка большего желоба прекращается.

После завершения съема заданного припуска и устранения разноразмерпости от прибора 37 выдается команда на отвод лапок 24, отвод кареток 5 и 6 и разгрузку готовой детали и замену ее очередной заготовкой. В исполнении по фиг. 5 наклон с;1равки 2 по отношению к оси кольца 19 создает осевое усилие

прижатия детали 4 к осевой опоре 14.

Формула и 3 о б р е т е п и я

1. Станок для обработки деталей, содержащий инструментальную головку, поворотный узел радиальных опор, ось которого расположена между осью ведущего кольца и осью детали в позиции обработки, и обхватывающий

этот узел приводной элемент, выполненный в виде кольца и взаимодействующий с периферией обрабатываемых деталей, отличающийся тем, что, с целью уменьшения габаритов станка, узел радиальных опор выполнен

с возможностью поворота на фиксированный угол, при этом станок снабжен дополнительной инструментальной головкой, двумя мерителями и каретками, причем каждая инструментальная головка с соответствующим ей мерителем установлена на отдельной каретке, снабженной приводом подналадочного осевого перемещения. 2. Станок по п. 1, отличающийся тем, что, с целью поджатия кольца к детали, узлы радиальных опор и приводного элемента сея- 10 5 завы силовым элементом, например пружиной. 3.Станок по пп. 1 и 2, отличающийся тем, что он снабжен двумя осевыми опорами, одна из которых выполнена подпружиненной. 4.Станок по пп. 1 и 2, отличающийся тем, что, с целью поджатия детали к осевой опоре, приводной элемент установлен под углом к оси деталц в позиции обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Устройство для базирования и вращения деталей | 1978 |

|

SU779050A1 |

| Автомат для выполнения технологических операций с деталями типа колец подшипников | 1978 |

|

SU899330A1 |

| Станок для суперфиниширования | 1976 |

|

SU722742A1 |

| Устройство для обработки тонкостенных цилиндров | 1987 |

|

SU1563843A1 |

| Автоматический станок для финишной обработки дорожек качения колец подшипников | 1984 |

|

SU1194654A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТАНОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2024382C1 |

| КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК НА АЭРОСТАТИЧЕСКИХ ОПОРАХ | 2007 |

|

RU2347676C2 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Устройство для базирования и ведения деталей типа колец | 1975 |

|

SU541651A1 |

S-G

.1

/Ж

/

X

19

W

VuS.J

3

Г /

1

ipasS

Авторы

Даты

1977-03-30—Публикация

1972-05-22—Подача