ведут в присутствии комплексного катализатора ВРз(С2Н5)2О с раскрытием трехзвенного цикла.

Смолы содержат коицевые перекисиые ООгруипы и представляют собой вязкие вещества с молекулярным весом 320-440, т. е. стабильиы при хранении и способны при нагреве до ПО-120°С разлагаться с образованием свободных радикалов, инициирующих разнообразные радикально-цепные процессы.

В ИК-спектрах модифицированных смол отсутствует полоса поглощения в области 914 см- характерная для эпоксидных групп. Одновременно появляется полоса поглощения в области 876 см, характеризующая наличие в получаемых смолах перекисных О-О-связей.

Смолы нерастворимы в воде, однако растворимы в кетонах, бензоле и других органических растворителях и в смеси с ненасыщенны.ми соединениями могут быть использованы для покрытий.

Пример 1. В трехгорлый реактор, снабженный механической мешалкой с герметическим затвором, термометром и капельной воронкой, помещают 9,5 г (0,079 г-моль) третбутилпероксиметанола и 0,6 мл эфирата трехфтористого бора. Охлаледают раствор и по каплям в течение 20-25 мин добавляют при 30-35°С 4,5 г алифатической эпоксидной смолы на основе диэтиленгликоля и эпихлоргидрина марки ДЭГ-1 (эпоксидное число 253; молекулярный вес 235; содержание хлора 2,3%.

Полученную смесь выдерживают еще 1 час при температуре 35-40°С. Реакционную массу охлаждают до комнатной температуры и разбавляют 10 мл воды и 20 мл 5%-ного водного раствора NaOH.

Полученную смолу промывают водой до нейтральной реакции (проба на фенолфталеин), а затем производят отгонку летучих веществ при температуре 40-45°С и остаточном давлении 1-2 мм рт. ст.

Получают 8 г перекисно-функциональной смолы с молекулярным весом 360 (криоскопия, ДИОКСан) и активным кислородом Оакт.

3,2%. Смола растворима в кетонах, бензоле и других органических растворителях.

Пример 2. В реакционную колбу загружают 10,8 г (0,0896 г-моль) трег-бутилпероксиметанола и 0,7 мл эфирата трехфтористого бора. Раствор охлаждают, а затем цри температуре 30-35°С за 35 мин прибавляют 6,5 г алифатической эпоксидной с.молы на основе триэтиленгликоля и эпихлоргидрина марки ТЭГ-1 с мол. в. 370, э.ч. 19,8% и содержанием хлора 0,3%. По окончании прибавления реакционную массу перемешивают при 35-40°С, охлаждают и прибавляют 10 мл воды и 25 мл 5%-ного раствора щелочи. Слои разделяют, органический слой промывают водой до нейтральной реакции.

Дальнейщую очистку целевого продукта проводят, как в примере 1.

Получают 10,2 г смолы с мол. в. 432 (криоскопия, диоксан) и содержанием Оакт. 3,4%, растворимой в бензоле, кетонах и других органических растворителях.

Пример 3. В колбу помещают 9,0 г (0,0752 Гмоль) г/ ег-бутилпероксиметанола и 0,6 мл катализатора. При тех же условиях, что и в предыдущих примерах, к реакционной массе прибавляют 5 г эпоксидной смолы на основе этиленгликоля и эпихлоргидрина марки МЭГ-1 с мол. в. 196, э.ч. 21,4% и содержанием хлора 0,4%. Перемешивают еще около 1 час и нейтрализуют 20 мл 5%-ного раствора щелочи.

Остальную обработку и очистку целевого

проводят, как в примерах 1 и 2.

Получают 7,7 г смолы, растворимой в органических растворителях.

Для смолы найдено: мол. в. 283 (криоскопия, диоксан) и содержание Оакт. 3,7%.

Полученные алифатические смолы, содержащие на концах молекул реакционноспособные перекисные группы, были использованы для приготовления лаковых композиций. Композиции представляли собой 30%-ные растворы смол в ацетоне. В качестве ненасыщенного соединения использовалась техническая полиэфирная смола, получаемая на основе этиленгликоля, пропиленгликоля, фталевого и малеинового ангидридов.

Полученные композиции наносились на стандартные пластинки из стекла и жести. Отверждение проводили при температурах ПО, 130, 150 и 170°С. Толщина покрытий 10- 15 мк. Твердость полученных пленок определялась на маятниковом приборе М-3 при комнатной температуре. Определение степени отверждения проводилось экстрагированием ацетоном в аппарате Сокслета в течение 8 час.

Перекисно-функциональные смолы в отличие от исходных отверждались без применения отвердителей при температуре 150°С. Степень отверждения за 3 часа имела следующие значения: для смолы на основе диэтиленгликоля 49,6%, на основе триэтиленгликоля 48,2%, этиленгликоля 63,5%.

Полученные результаты свидетельствуют о самоотверждении полученных смол, в то время как ближайший аналог - смола, содержащая ненасыщенные группы, способна отверждаться только в присутствии перекисных инициаторов и ускорителей.

Образование трехмерной структуры перекисно-функциональных смол происходит за

счет реакционноспособных перекисных групп, которые при нагревании распадаются с образованием радикалов.

Кроме того, модифицированные смолы способны инициировать полимеризацию ненасыщенных соединений и поэтому могут быть применены для структурирования и модификации эластомеров общего и специального назначения. Трехмерные покрытия на основе полиэфирных смол, получае.мые в присутствии перекисного инициатора (перекиси циклогексанона), ускорителя нафтената кобальта, стирола и парафина, имеют невысокую твердость (0,5-0,55 по прибору М-3) и не выдерживают испытаний на удар и изгиб.

С целью улучшения свойств последних приготовлены композиции, состоящие из 75 вес. % полиэфирной ПЭ-246 и 25 вес. % перекиснофункциональной смол.

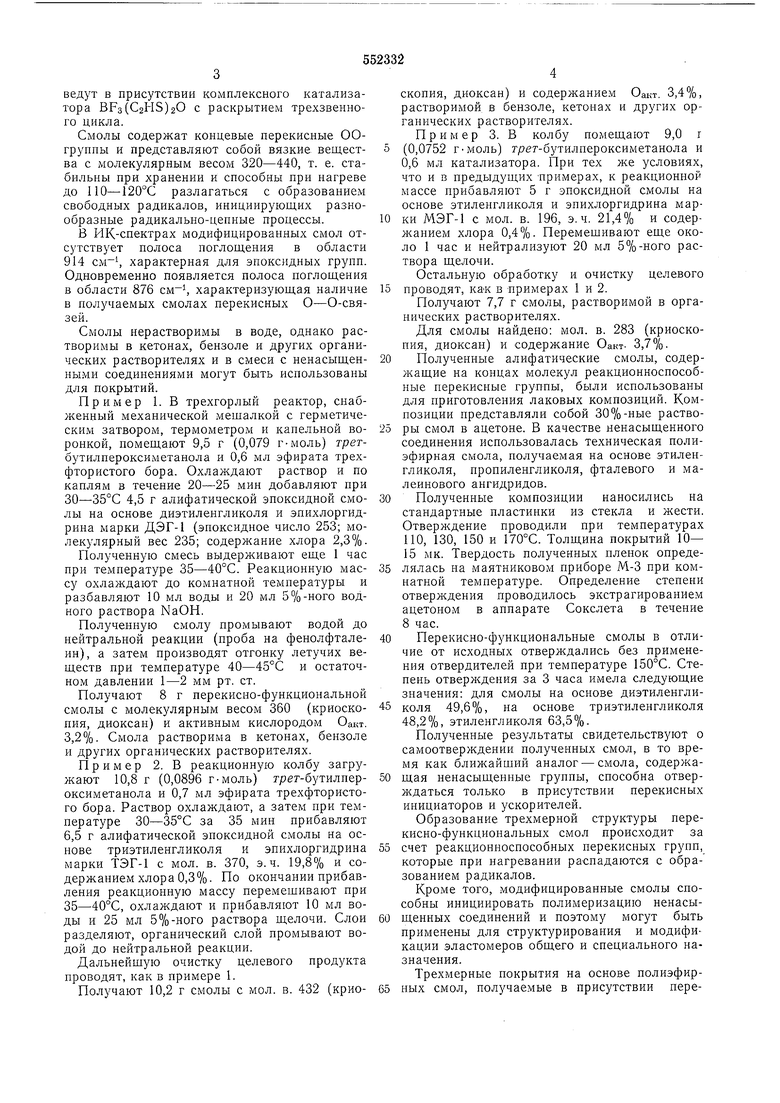

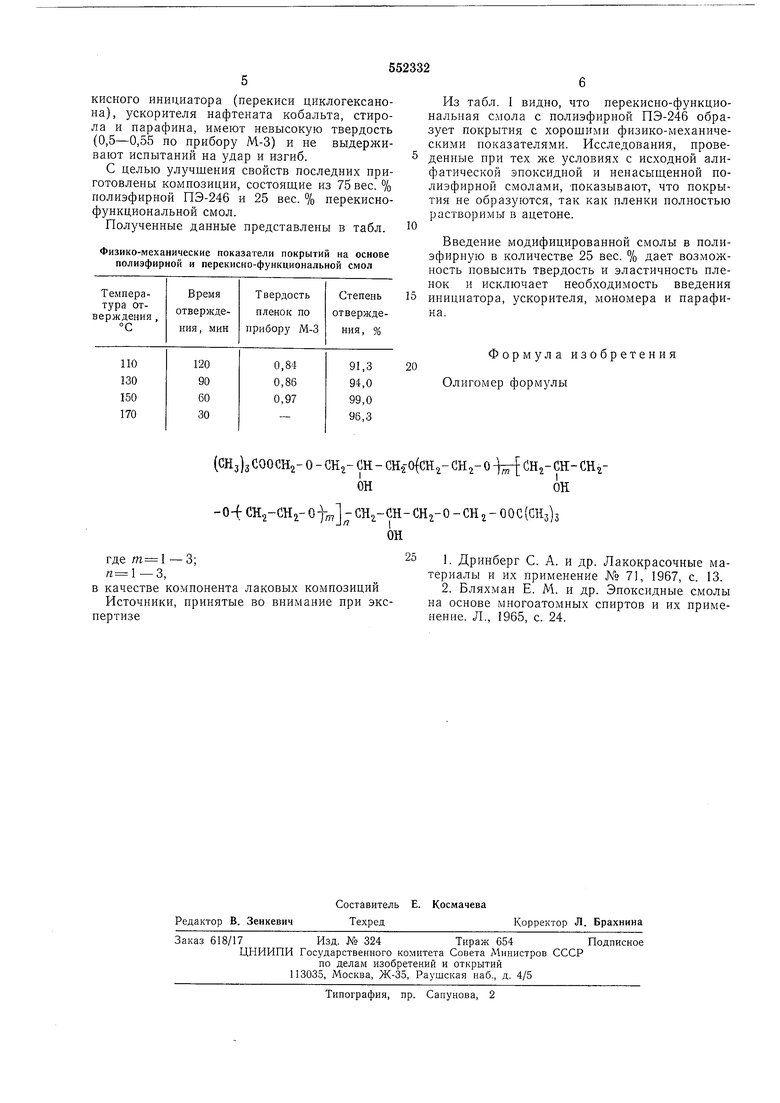

Полученные данные представлены в табл.

Физико-механические показатели покрытий на основе полиэфирной и перекисно-функциональной смол

Из табл. I видно, что перекисно-функциональная смола с полиэфирной ПЭ-246 образует покрытия с хорошими физико-механическими показателями. Исследования, проведенные при тех же условиях с исходной алифатической эпоксидной и ненасыщенной полиэфирной смолами, Показывают, что покрытия не образуются, так как пленки полиостью растворимы в ацетоне.

Введение модифицированной смолы в полиэфирную в количестве 25 вес. % дает возможность повысить твердость и эластичность плеиок и исключает необходимость введения

инициатора, ускорителя, мономера и парафина.

Формула изобретения

20

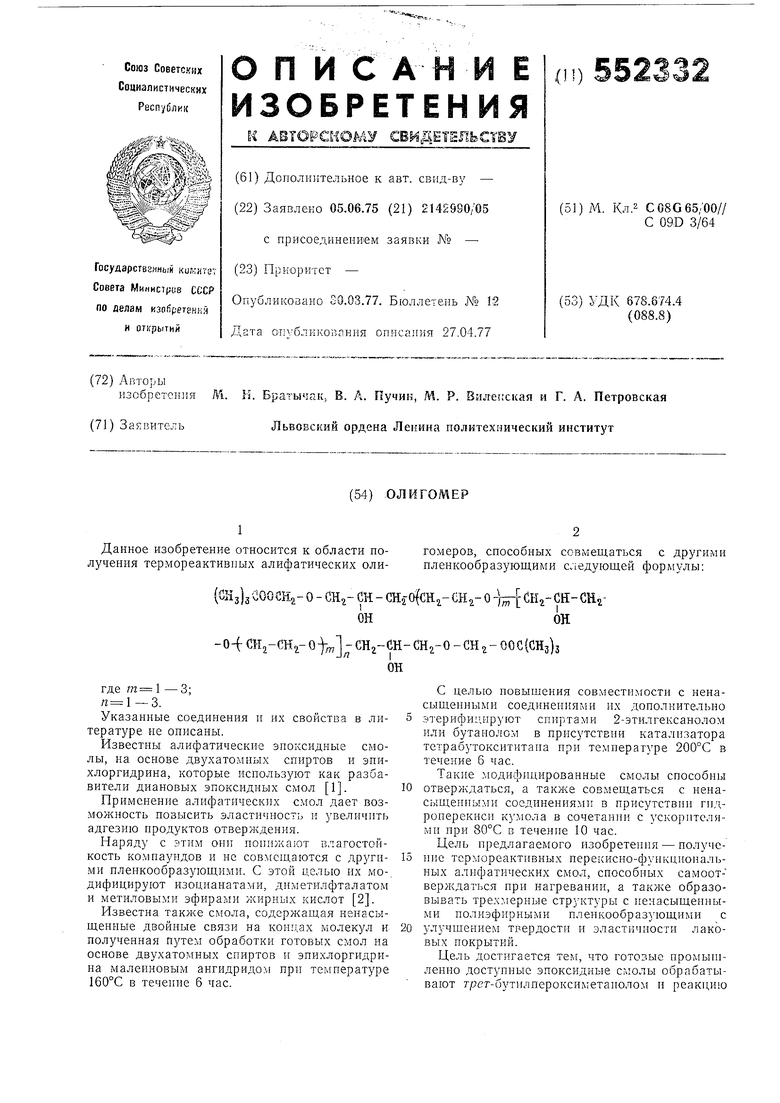

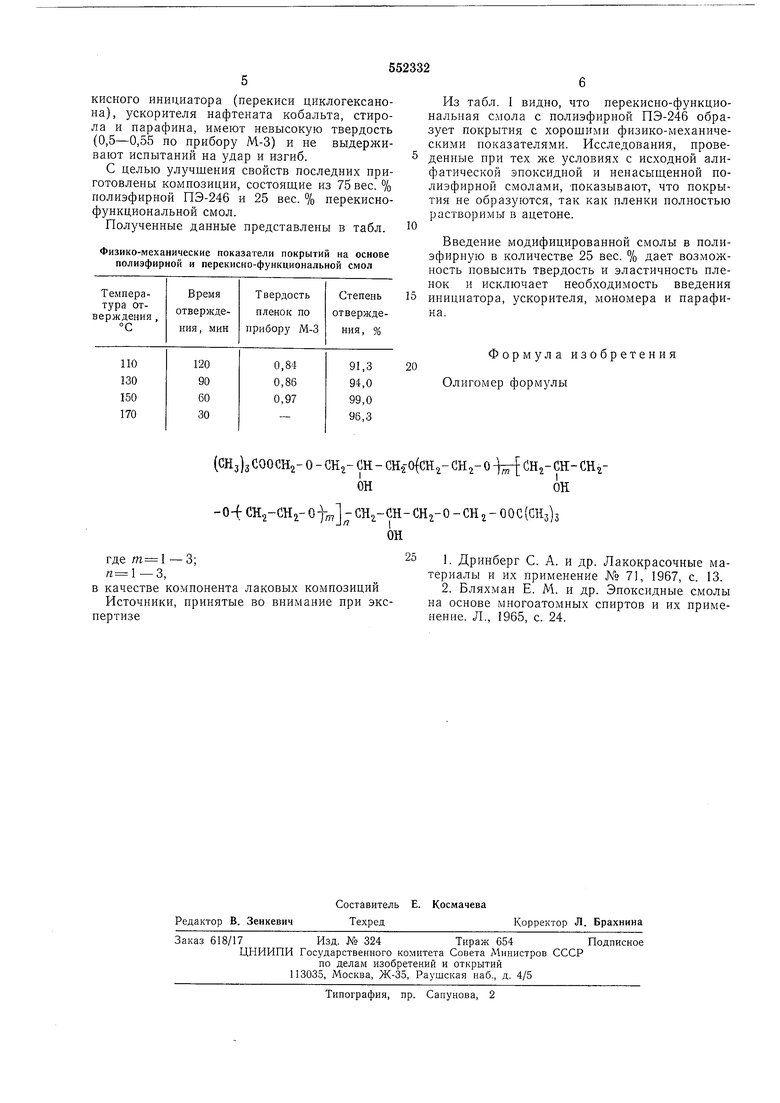

Олигомер формулы

| название | год | авторы | номер документа |

|---|---|---|---|

| (МЕТ)АКРИЛОИЛОКСИАЛКИЛЕНОКСИ -ТРЕТ -БУТИЛПЕРОКСИАЛКИЛ(АЛКЕНИЛ)СИЛАНЫ В КАЧЕСТВЕ МОНОМЕРОВ ДЛЯ СИНТЕЗА ПЕРЕКИСЬСОДЕРЖАЩИХ СОПОЛИМЕРОВ | 1979 |

|

SU780455A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2315789C1 |

| Способ получения модифицированных фенолоформальдегидных смол новолачного и резольного типов | 1973 |

|

SU478843A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСОДЕРЖАЩИХ АЛИФАТИЧЕСКИХ ЭПОКСИДОВ | 1971 |

|

SU416368A1 |

| Способ получения привитых сополимеров | 1973 |

|

SU443890A1 |

| Способ получения азотсодержащих пероксидных олигомеров | 1987 |

|

SU1553542A1 |

| Способ получения эпоксипроизводных углеводов | 1982 |

|

SU1074881A1 |

| Способ получения растворимых или диспергируемых в воде полимерных продуктов | 1971 |

|

SU466664A3 |

| Способ получения -гетероциклических полиглицидных соединений | 1972 |

|

SU444366A1 |

| Состав для покрытий | 1974 |

|

SU618052A3 |

(Шз)з СООСНг-О - CHj-ОН - СН2-0{СН -СН -О-jT СНг-СН-СНг-0-f СН2-СНг-0 -СН -СН-СНг-0-СН2-ООС(СНз)з

где /п 1-3;2 1. Дринберг С. А. и др. Лакокрасочные ,териалы и их применение № 71, 1967, с. 13.

в качестве компонента лаковых композиций2. Бляхман Е. М. и др. Эноксидные смолы

Источники, принятые во внимание при экс-иа основе многоатомных спиртов и их примепертизепение. Л., 1965, с. 24.

ОНОН

Авторы

Даты

1977-03-30—Публикация

1975-06-05—Подача