1

Изобретение относится к загрузочно-разгрузочным механизмам с автоматическим поиском и сменой перегружаемых объектов, в частности к устройствам для автоматической смены инструмента на металлорежущих станках с числовым программным управлением, и может быть применено в обрабатывающих центрах с держателем инструмента, установленным на поворотном суппорте станка.

Известные устройства для смены инструмента содержат замкнутый транспортер инструментов, снабженный приводом и системой поиска инструментов с дешифратором, а также поворотную руку с двумя захватами и перегрузочный автооператор для переноса инструмента от транспортера к руке и обратно.

Основным недостатком известных устройств является длительность и сложность цикла смены инструмента на операциях, при которых ось держателя инструмента расположена под углом к оси детали. Это относится к станкам, держатель инструмента у которых установлен на направляющих, выполненных на поворотном суппорте. Для смены инструмента на таких операциях необходимо каждый раз поворотный суппорт с держателем инструмента возвращать посредством поворота в исходное загрузочное положение.

Целью изобретения является создание устройства, обеспечивающего смену инструмента

на операциях, при которых ось держателя инструмента расположена под углом к оси детали, без возврата поворотного суппорта в исходное положение, что сократит время и упростит цикл смены.

Это достигается тем, что перегрузочный автооператор и дешифратор установлены непосредственно па поворотном суппорте станка, связанном с приводом транспортера инструментов посредством следящей системы, обеспечивающей дополнительное перемещение транспортера, согласованное с вращением суппорта.

С целью упрощения согласования перемещения транспортера инструментов с вращением суппорта транспортер инструментов выполнен по меньшей мере с одной ветвью, расположенной в зоне установки автооператора и дешифратора, представляющей собой дугу окружности, концентричную оси поворота суппорта.

Следящая система выполнена из суммирующего и передающего механизмов, кинематически связывающих привод поворота суппорта станка с приводом транспортера инструментов.

Суммирующий механизм может быть выполнен в виде механического дифференциала.

Следящая система может быть выполнена электрической и/или электронной, содержащей управляемое от системы числового программного управления с системы поиска инструмента суммирующее устройство, сообщающее приводу транспортера инструментов дополнительное перемещение, величина которого при помощи дешифратора согласуется с величиной угла поворота суппорта станка.

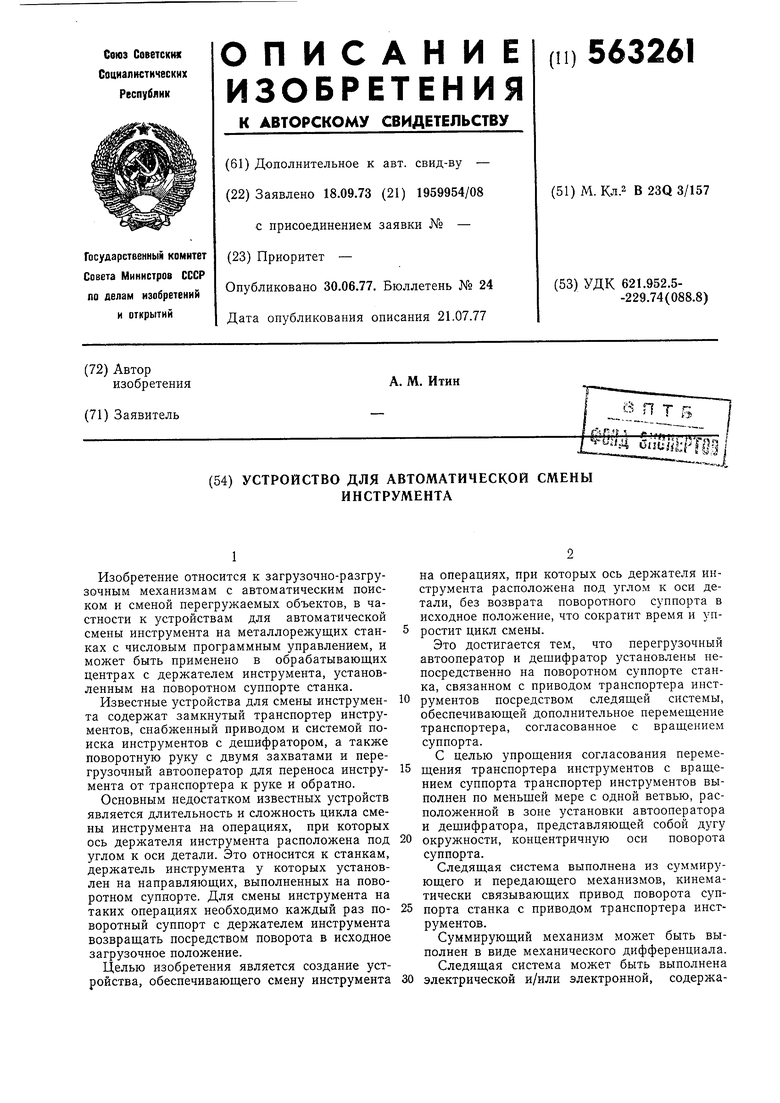

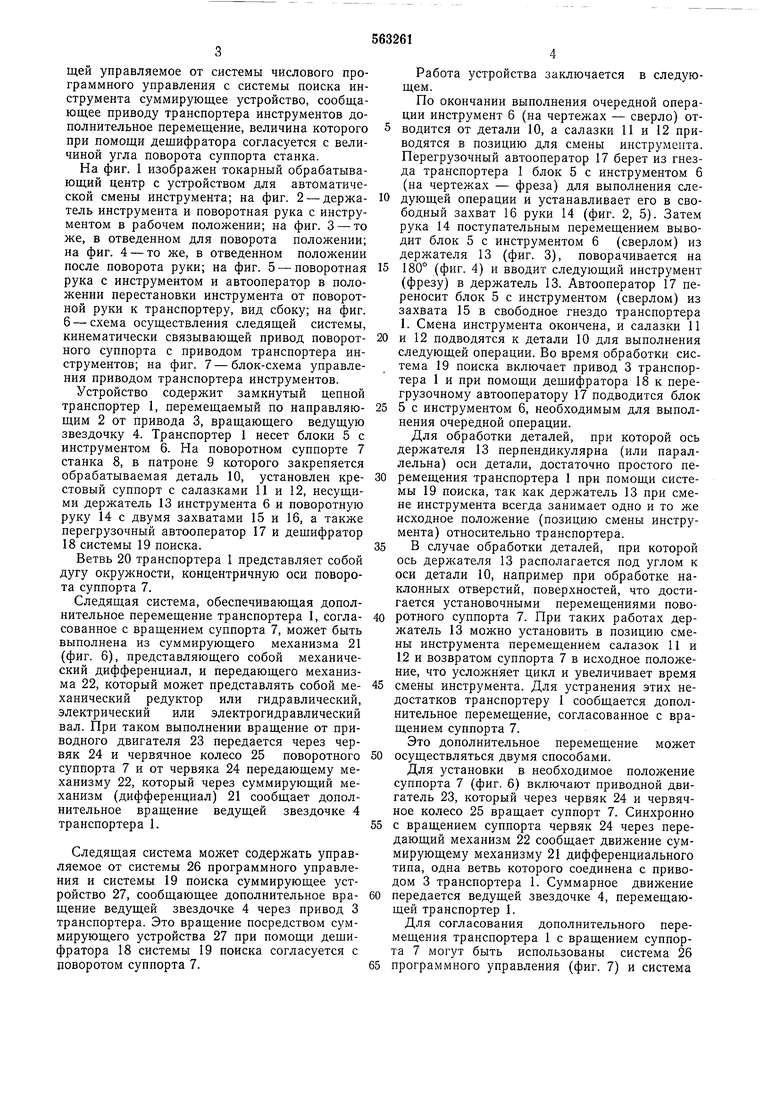

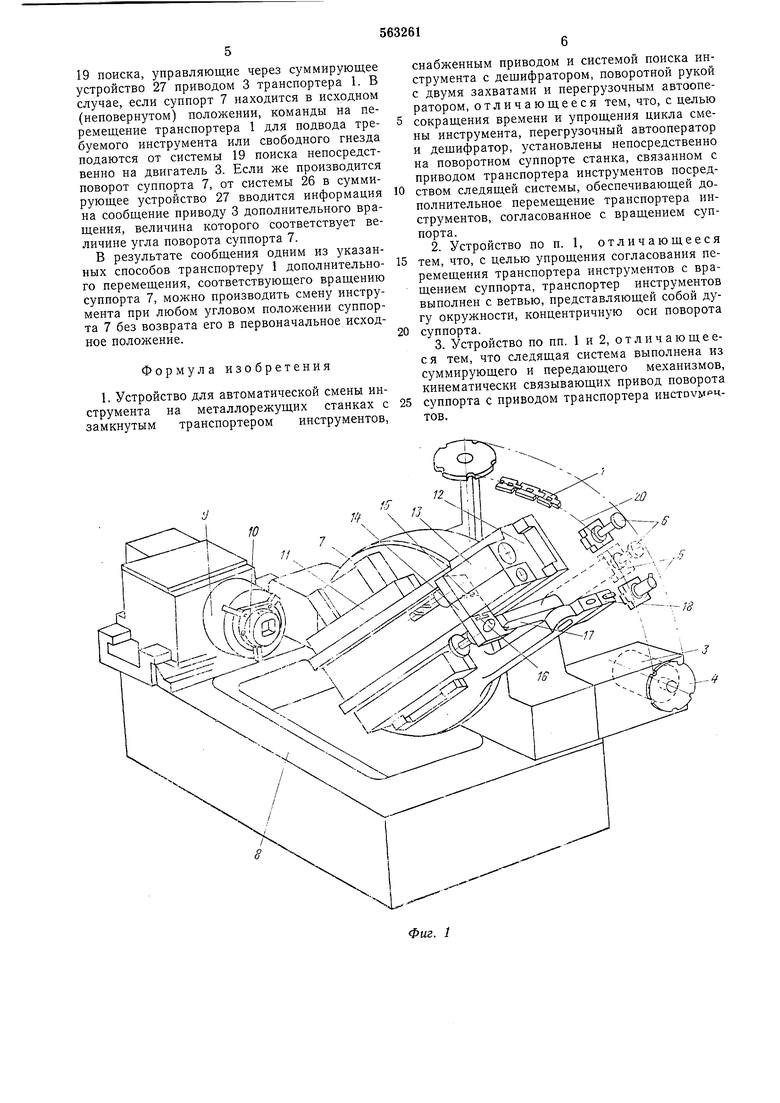

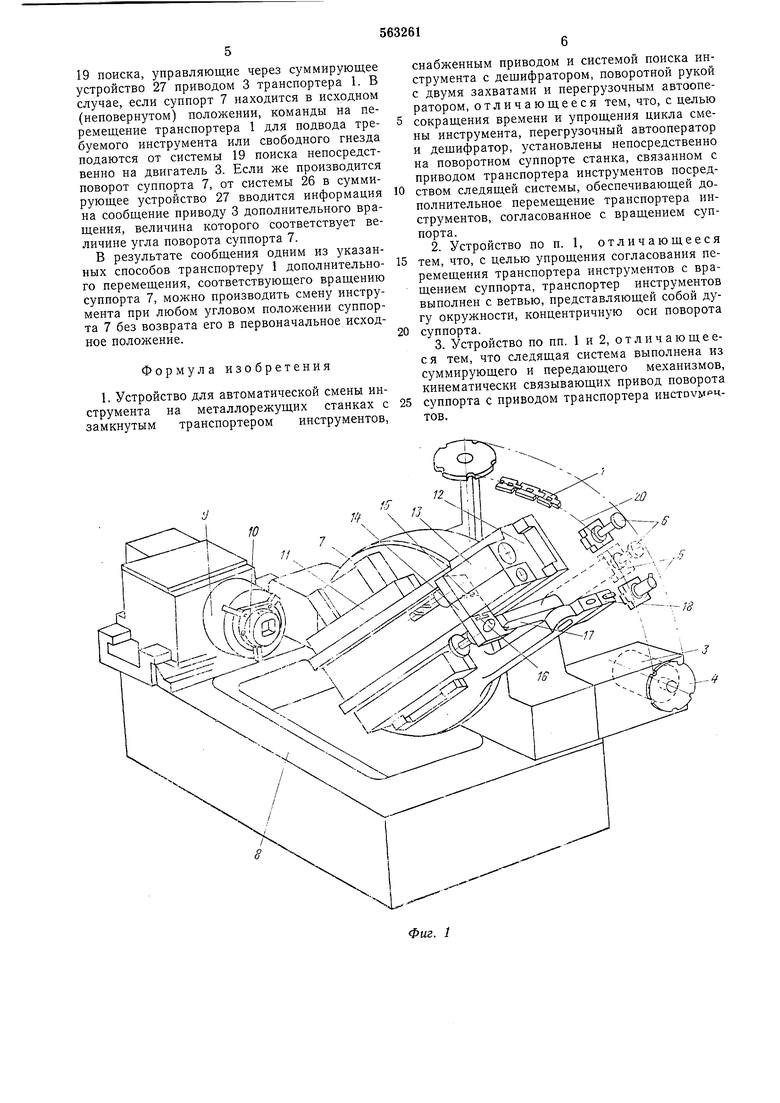

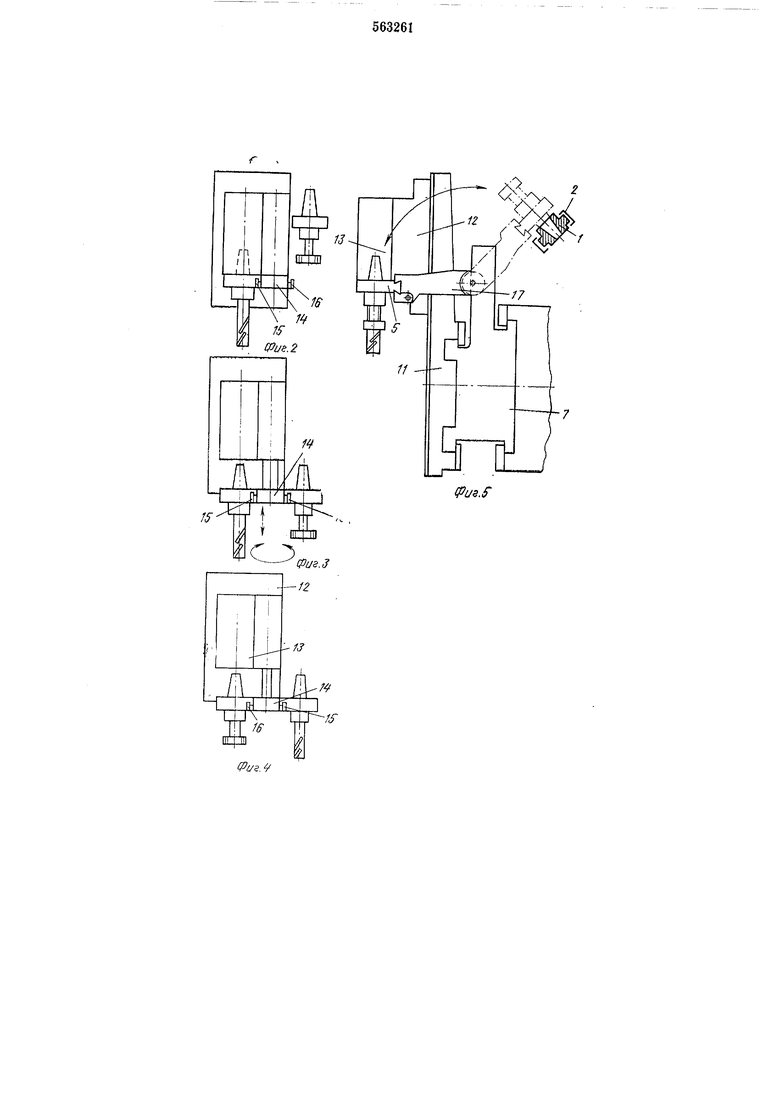

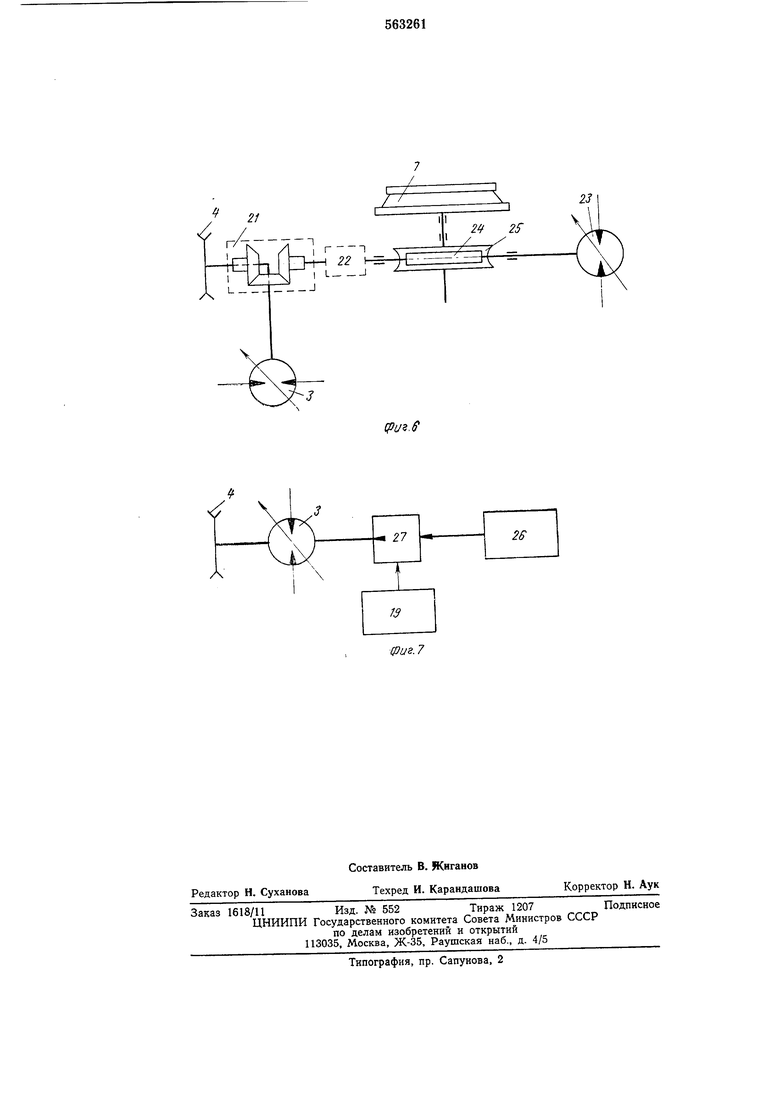

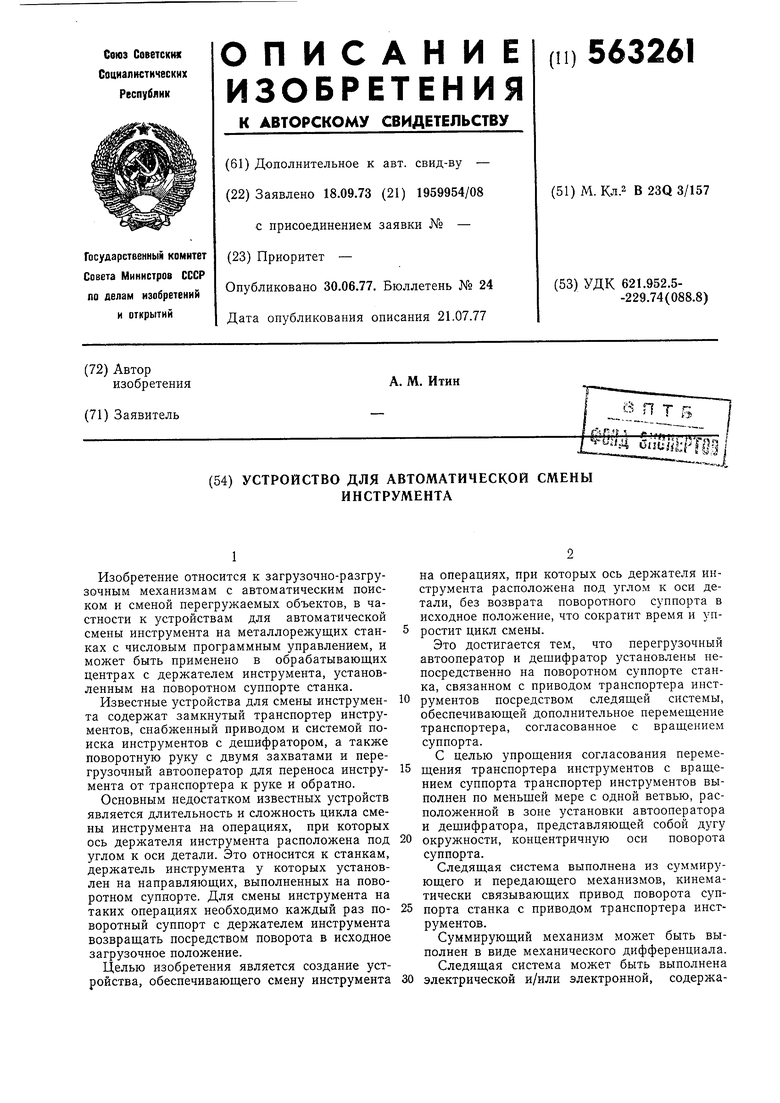

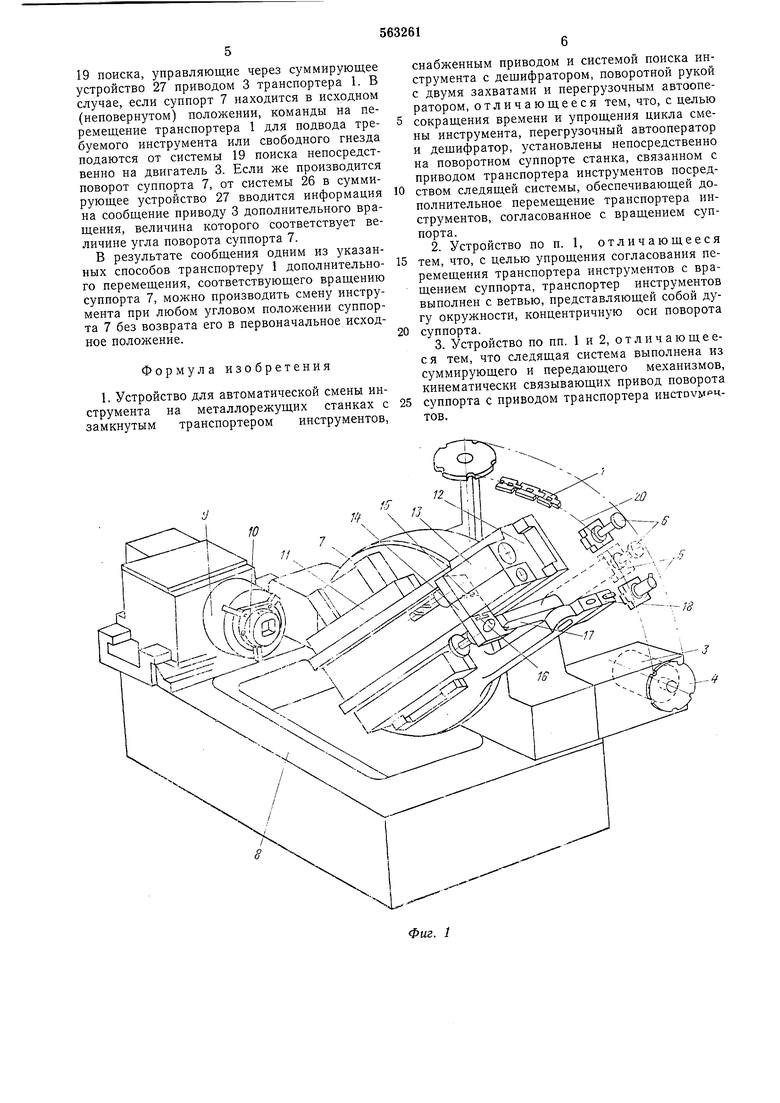

На фиг. 1 изображен токарный обрабатывающий центр с устройством для автоматической смены инструмента; на фиг. 2 - держатель инструмента и поворотная рука с инструментом в рабочем положении; на фиг. 3 - то же, в отведенном для поворота положении; на фиг. 4 - то же, в отведенном положении после поворота руки; на фиг. 5 - поворотная рука с инструментом и автооператор в положении перестановки инструмента от поворотной руки к транспортеру, вид сбоку; на фиг. 6 - схема осуществления следящей системы, кинематически связывающей привод поворотного суппорта с приводом транспортера инструментов; па фиг. 7-блок-схема управления приводом транспортера инструментов.

Устройство содержит замкнутый цепной транспортер 1, перемещаемый по направляющим 2 от привода 3, вращающего ведущую звездочку 4. Транспортер 1 несет блоки 5 с инструментом 6. На поворотном суппорте 7 станка 8, в патроне 9 которого закрепяется обрабатываемая деталь 10, установлен крестовый суппорт с салазками И и 12, несущими держатель 13 инструмента 6 и поворотную руку 14 с двумя захватами 15 и 16, а также перегрузочный автооператор 17 и дешифратор 18 системы 19 поиска.

Ветвь 20 транспортера 1 представляет собой дугу окружности, концентричную оси поворота суппорта 7.

Следящая система, обеспечивающая дополнительное перемещение транспортера 1, согласованное с вращением суппорта 7, может быть выполнена из суммирующего механизма 21 (фиг. 6), представляющего собой механический дифференциал, и передающего механизма 22, который может представлять собой механический редуктор или гидравлический, электрический или электрогидравлический вал. При таком выполнении вращение от приводного двигателя 23 передается через червяк 24 и червячное колесо 25 поворотного суппорта 7 и от червяка 24 передающему механизму 22, который через суммирующий механизм (дифференциал) 21 сообщает дополнительное вращение ведущей звездочке 4 транспортера 1.

Следящая система может содержать управляемое от системы 26 программного управления и системы 19 поиска суммирующее устройство 27, сообщающее дополнительное вращение ведущей звездочке 4 через привод 3 транспортера. Это вращение посредством суммирующего устройства 27 при помощи дешифратора 18 системы 19 поиска согласуется с поворотом суппорта 7.

Работа устройства заключается в следующем.

По окончании выполнения очередной операции инструмент 6 (на чертежах - сверло) отводится от детали 10, а салазки И и 12 приводятся в позицию для смены инструмента. Перегрузочный автооператор 17 берет из гнезда транспортера 1 блок 5 с инструментом 6 (на чертежах - фреза) для выполнения следующей операции и устанавливает его в свободный захват 16 руки 14 (фиг. 2, 5). Затем рука 14 поступательным перемещением выводит блок 5 с инструментом 6 (сверлом) из держателя 13 (фиг. 3), поворачивается на

180° (фиг. 4) и вводит следующий инструмент (фрезу) в держатель 13. Автооператор 17 переносит блок 5 с инструментом (сверлом) из захвата 15 в свободное гнездо транспортера 1. Смена инструмента окончена, и салазки 11

и 12 подводятся к детали 10 для выполнения следующей операции. Во время обработки система 19 поиска включает привод 3 транспортера 1 и при помощи дешифратора 18 к перегрузочному автооператору 17 подводится блок

5 с инструментом 6, необходимым для выполнения очередной операции.

Для обработки деталей, при которой ось держателя 13 перпендикулярна (или параллельна) оси детали, достаточно простого перемещения транспортера 1 при помощи системы 19 поиска, так как держатель 13 при смене инструмента всегда занимает одно и то же исходное положение (позицию смены инструмента) относительно транспортера.

В случае обработки деталей, при которой ось держателя 13 располагается под углом к оси детали 10, например при обработке наклонных отверстий, поверхностей, что достигается установочными перемещениями поворотного суппорта 7. При таких работах держатель 13 можно установить в позицию смены инструмента перемещением салазок 11 и 12 и возвратом суппорта 7 в исходное положение, что усложняет цикл и увеличивает время

смены инструмента. Для устранения этих недостатков транспортеру 1 сообщается дополнительное перемещение, согласованное с вращением суппорта 7. Это дополнительное перемещение может

осуществляться двумя способами.

Для установки в необходимое положение суппорта 7 (фиг. 6) включают приводной двигатель 23, который через червяк 24 и червячное колесо 25 вращает суппорт 7. Синхронно

с вращением суппорта червяк 24 через передающий механизм 22 сообщает движение суммирующему механизму 21 дифференциального типа, одна ветвь которого соединена с приводом 3 транспортера 1. Суммарное движение

передается ведущей звездочке 4, перемещающей транспортер 1.

Для согласования дополнительного перемещения транспортера 1 с вращением суппорта 7 могут быть использованы система 26

программного управления (фиг. 7) и система

19 поиска, управляющие через суммирующее устройство 27 приводом 3 транспортера 1. В случае, если суппорт 7 находится в исходном (неповернутом) положении, команды на перемещение транспортера 1 для подвода требуемого инструмента или свободного гнезда подаются от системы 19 поиска непосредственно на двигатель 3. Если же производится поворот суппорта 7, от системы 26 в суммирующее устройство 27 вводится информация на сообщение приводу 3 дополнительного вращения, величина которого соответствует величине угла поворота суппорта 7.

В результате сообщения одним из указанных способов транспортеру 1 дополнительного перемещения, соответствующего вращению суппорта 7, можно производить смену инструмента при любом угловом положении суппорта 7 без возврата его в первоначальное исходное положение.

Формула изобретения

1. Устройство для автоматической смены инструмента на металлорежущих станках с замкнутым транспортером инструментов,

снабженным приводом и системой поиска инструмента с дещифратором, поворотной рукой с двумя захватами и перегрузочным автооператором, отличающееся тем, что, с целью сокращения времени и упрощения цикла смены инструмента, перегрузочный автооператор и дешифратор, установлены непосредственно на поворотном суппорте станка, связанном с приводом транспортера инструментов посредством следящей системы, обеспечивающей дополнительное перемещение транспортера инструментов, согласованное с вращением суппорта.

2.Устройство по п. 1, отличающееся тем, что, с целью упрощения согласования перемещения транспортера инструментов с вращением суппорта, транспортер инструментов выполнен с ветвью, представляющей собой дугу окружности, концентричную оси поворота суппорта.

3.Устройство по пп. 1 и 2, отличающееся тем, что следящая система выполнена из суммирующего и передающего механизмов, кинематически связывающих привод поворота суппорта с приводом транспортера инстоум«нтов.

Фиг. 1

21

b -4i- Э4-Рh- I L1 J

Г

X

2 25

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструментов на металлорежущих станках | 1979 |

|

SU903074A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| Автооператор для смены инструментальных наладок | 1986 |

|

SU1426744A1 |

| Устройство для автоматической смены инструмента | 1974 |

|

SU500009A1 |

| Станок с программным управлением | 1980 |

|

SU901001A1 |

| Многооперационный станок с устройством автоматической смены инструментов | 1986 |

|

SU1445901A1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Автооператор | 1976 |

|

SU729028A1 |

/

Авторы

Даты

1977-06-30—Публикация

1973-09-18—Подача