Изобретение относится к специальному трубогибочному оборудованию для изготовления крупногабаритных змеевиков и может найти применение в отраслях машиностроения, выпускающих теплообменную аппаратуру, в частности в энергомашиностроении при изготовлении из длинномерных трубных плетей (оребренных или гладких) змеевиков мембранных экономайзеров, используемых в конструкциях высокоэффективных парогенераторов.

Цель изобретения - повышение качества гибов и обеспечение стабильности геометрических размеров змеевика путем компенсации разницы углов пружинения изгибаемых участков разных радиусов.

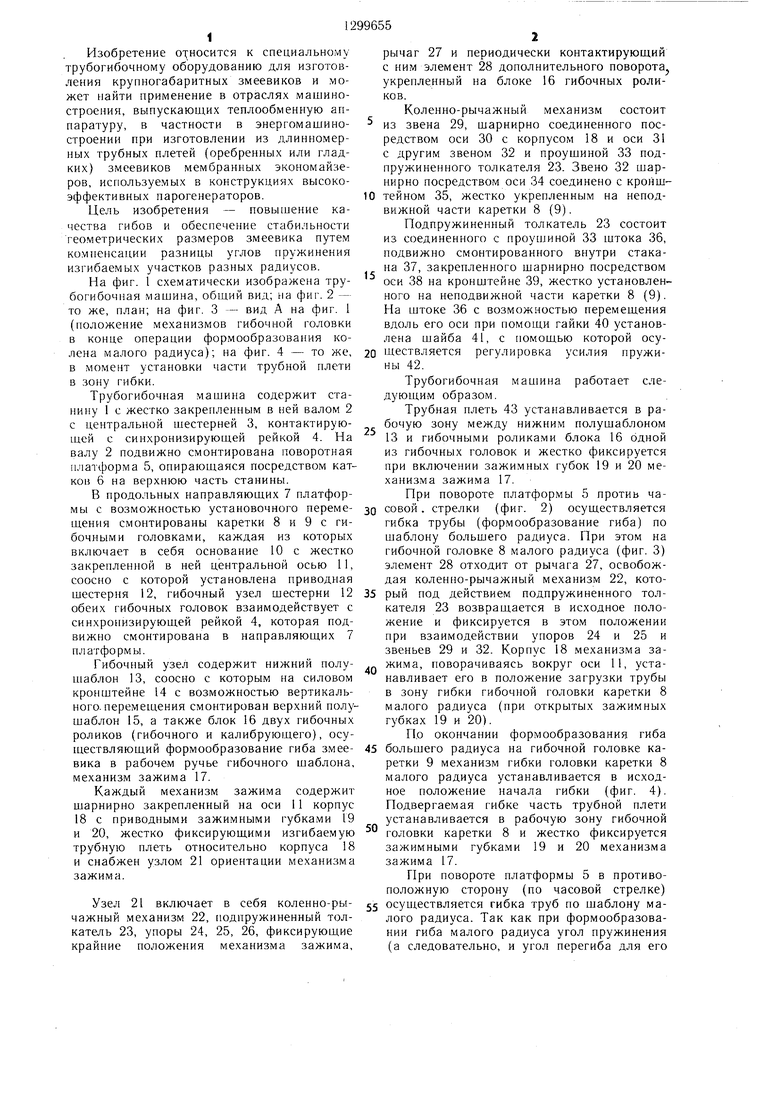

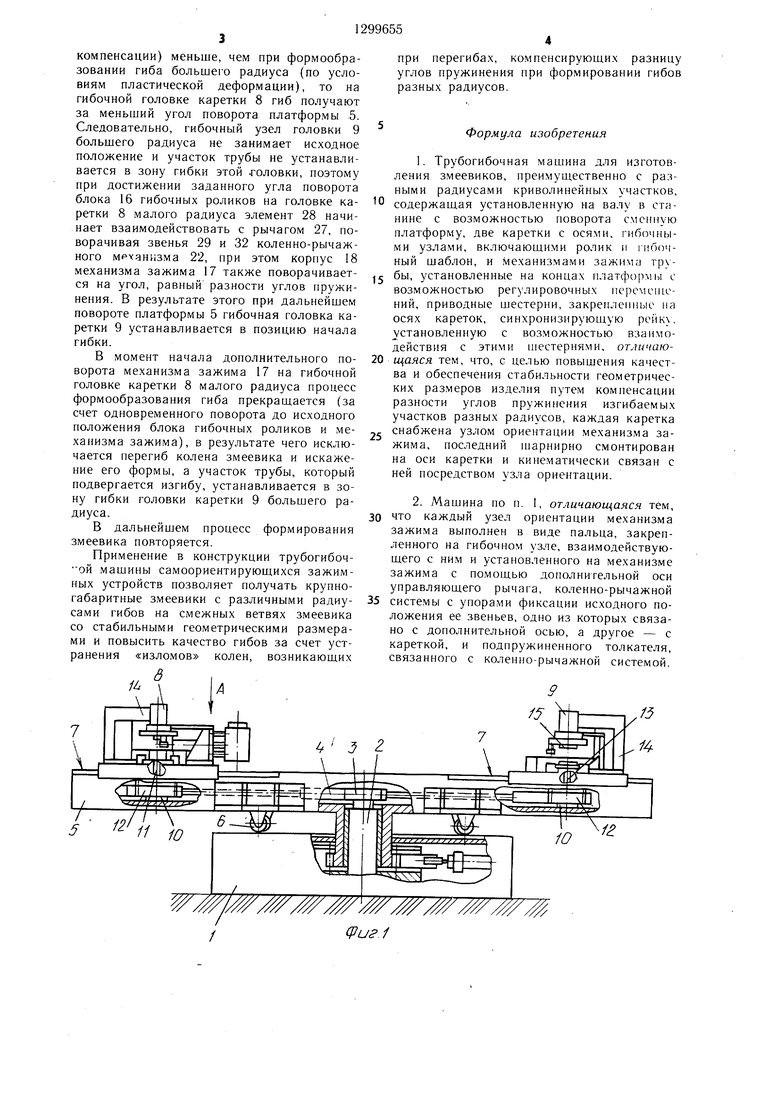

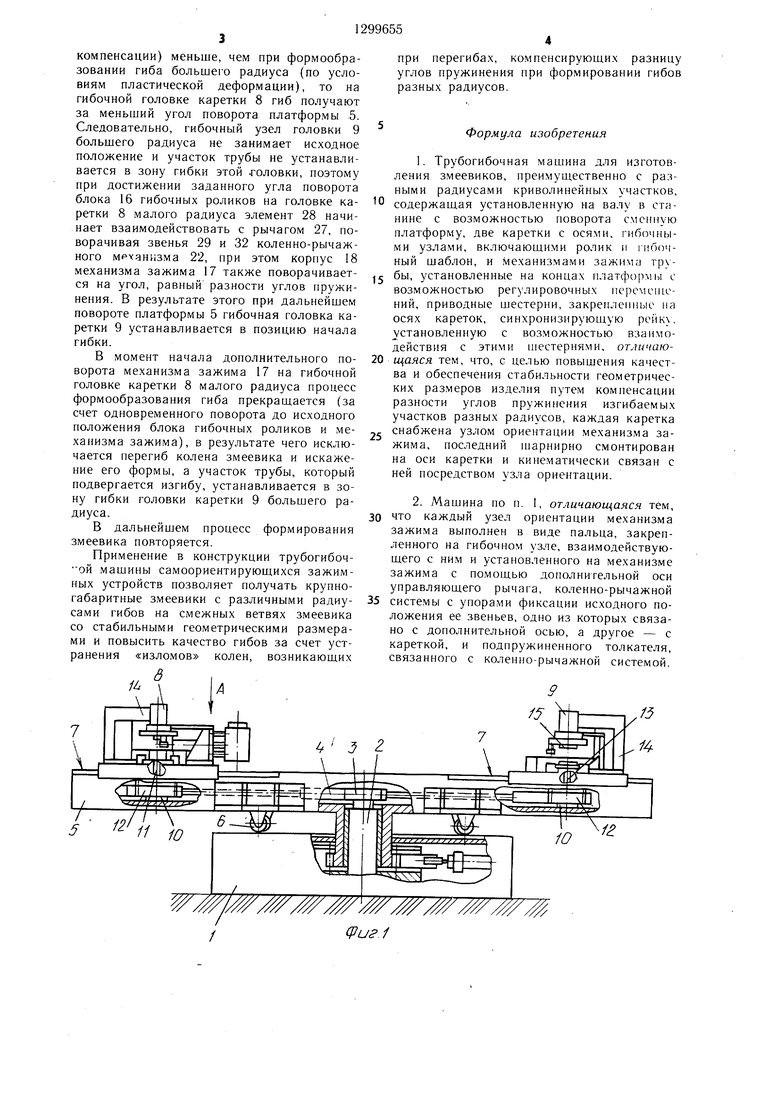

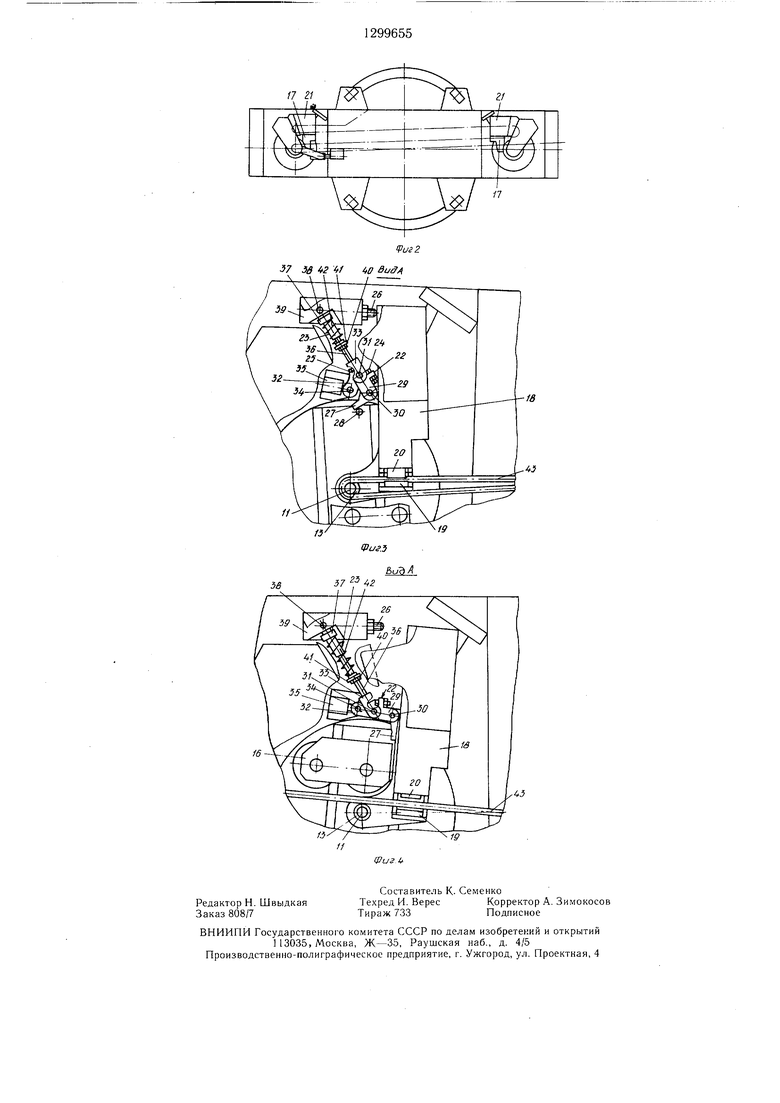

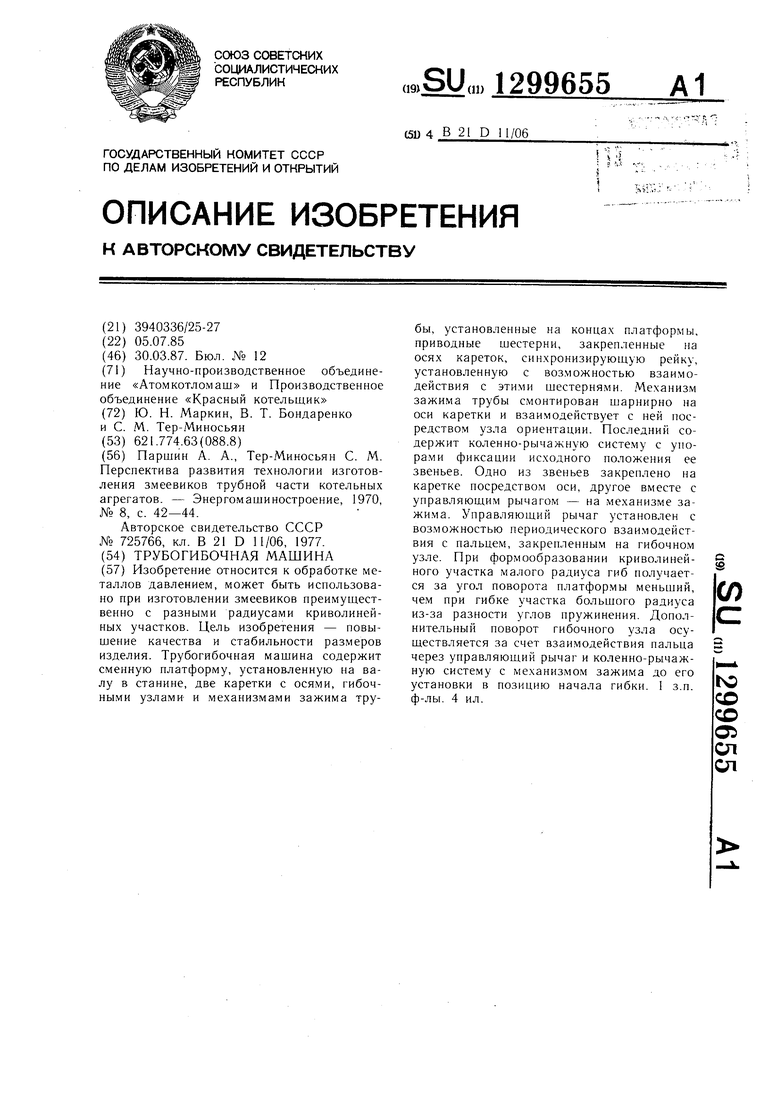

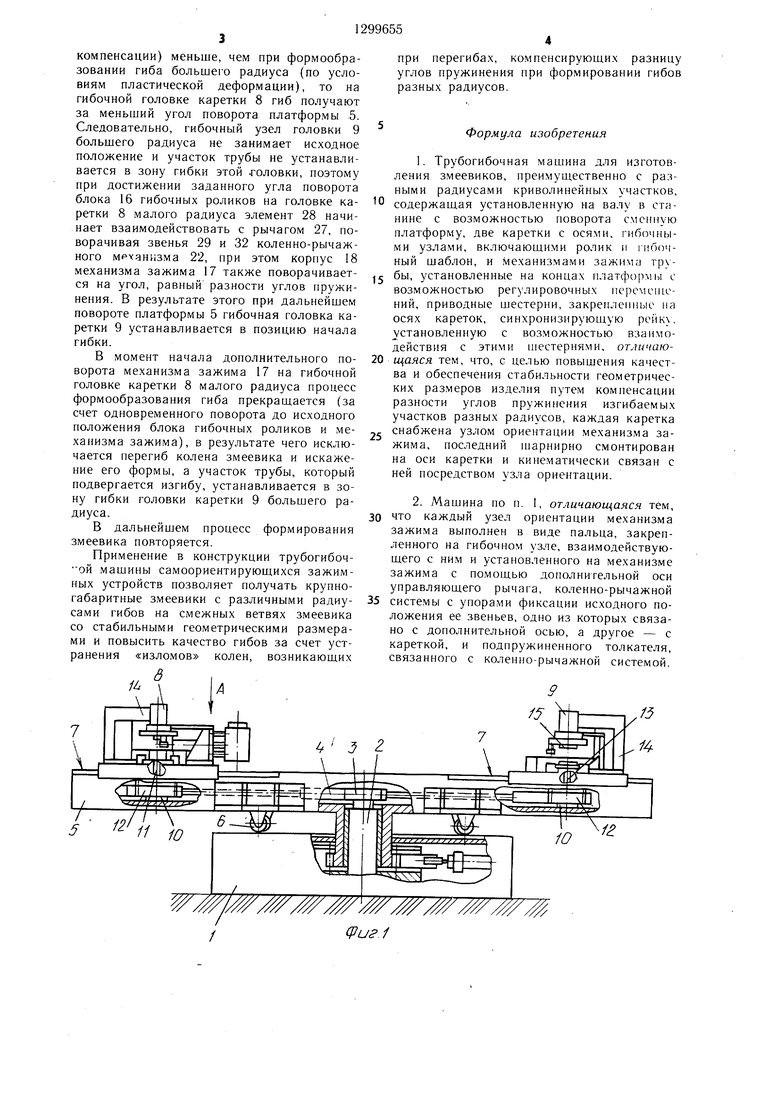

На фиг. 1 схематически изображена тру- богибочная машина, обший вид; на фиг. 2 - то же, план; на фиг. 3 - вид А на фиг. 1 (положение механизмов гибочной головки в конце операции формообразования корычаг 27 и периодически контактирующий с ним элемент 28 дополнительного поворота укрепленный на блоке 16 гибочных роликов.

Коленно-рычажный механизм состоит 5 из звена 29, шарнирно соединенного посредством оси 30 с корпусом 18 и оси 31 с другим звеном 32 и проушиной 33 подпружиненного толкателя 23. Звено 32 шарнирно посредством оси 34 соединено с кронш- 10 теином 35, жестко укрепленным на неподвижной части каретки 8 (9).

Подпружиненный толкатель 23 состоит из соединенного с проушиной 33 штока 36, подвижно смонтированного внутри стакана 37, закрепленного шарнирно посредством оси 38 на кронштейне 39, жестко установленного на неподвижной части каретки 8 (9). На штоке 36 с возможностью перемещения вдоль его оси при помощи гайки 40 установлена шайба 41, с юмощью которой осу15

лена малого радиуса); на фиг. 4 - то же, 20 ществляется регулировка усилия пружив момент установки части трубной плети ны 42.

в зону гибки.Трубогибочная машина работает слеТрубогибочная машина содержит станину 1 с жестко закрепленным в ней валом 2

дующим образом.

Трубная плеть 43 устанавливается в рас центральной шестерней 3, контактирую- бочую зону между нижним полушаблоном

щей с синхронизирующей рейкой 4. На валу 2 подвижно смонтирована поворотная платформа 5, опирающаяся посредством катков 6 на верхнюю часть станины.

В продольных направляющих 7 платфор25

13 и гибочными роликами блока 16 одной из гибочных головок и жестко фиксируется при включении зажимных губок 19 и 20 механизма зажима 17.

При повороте платформы 5 против чамы с возможностью установочного переме- зо совой, стрелки (фиг. 2) осуществляется

щения смонтированы каретки 8 и 9 с гибочными головками, каждая из которых включает в себя основание 10 с жестко закрепленной в ней центральной осью 11, соосно с которой установлена приводная

гибка трубы (формообразование гиба) по шаблону большего радиуса. При этом на гибочной головке 8 малого радиуса (фиг. 3) элемент 28 отходит от рычага 27, освобождая коленно-рычажный механизм 22, котошестерня 12, гибочный узел шестерни 12 35 рый под действием подпружиненного тол- обеих гибочных головок взаимодействует с кателя 23 возврашается в исходное положение и фиксируется в этом положении при взаимодействии упоров 24 и 25 и

звеньев 29 и 32. Корпус 18 механизма засинхронизирующей рейкой 4, которая подвижно смонтирована в направляющих 7 платформы.

Гибочный узел содержит нижний полу- . жима, поворачиваясь вокруг оси 11, уста- шаблон 13, соосно с которым на силовом навливает его в положение загрузки трубы кронштейне 14 с возможностью вертикаль- в зону гибки гибочной головки каретки 8 ного.перемещения смонтирован верхний полу- малого радиуса (при открытых зажимных шаблон 15, а также блок 16 двух гибочных губках 19 и 20).

роликов (гибочного и калибрующего), осу-По окончании формообразования гиба

ществляющий формообразование гиба змее- 45 большего радиуса на гибочной головке каретки 9 механизм гибки головки каретки 8 малого радиуса устанавливается в исходное положение начала гибки (фиг. 4).

Подвергаемая гибке часть трубной плети устанавливается в рабочую зону гибочной

вика в рабочем ручье гибочного шаблона,

механизм зажима 17.

Каждый механизм зажима содержит

шарнирно закрепленный на оси 11 корпус

18 с приводными зажимными губками 19 ,

и 20, жестко фиксирующими изгибаемую головки каретки 8 и жестко фиксируется

трубную плеть относительно корпуса 18 зажимными губками 19 и 20 механизма

и снабжен узлом 21 ориентации механизма зажима 17.

зажима.При повороте платформы 5 в противоположную сторону (по часовой стрелке) Узел 21 включает в себя коленно-ры- 55 осуществляется гибка труб по шаблону мачажный механизм 22, подпружиненный тол- лого радиуса. Так как при формообразовании гиба малого радиуса угол пружинения (а следовательно, и угол перегиба для его

катель 23, упоры 24, 25, 26, фиксирующие крайние положения механизма зажима.

рычаг 27 и периодически контактирующий с ним элемент 28 дополнительного поворота укрепленный на блоке 16 гибочных роликов.

Коленно-рычажный механизм состоит из звена 29, шарнирно соединенного посредством оси 30 с корпусом 18 и оси 31 с другим звеном 32 и проушиной 33 подпружиненного толкателя 23. Звено 32 шарнирно посредством оси 34 соединено с кронш- теином 35, жестко укрепленным на неподвижной части каретки 8 (9).

Подпружиненный толкатель 23 состоит из соединенного с проушиной 33 штока 36, подвижно смонтированного внутри стакана 37, закрепленного шарнирно посредством оси 38 на кронштейне 39, жестко установленного на неподвижной части каретки 8 (9). На штоке 36 с возможностью перемещения вдоль его оси при помощи гайки 40 установлена шайба 41, с юмощью которой осу

ществляется регулировка усилия пружидующим образом.

Трубная плеть 43 устанавливается в рабочую зону между нижним полушаблоном

13 и гибочными роликами блока 16 одной из гибочных головок и жестко фиксируется при включении зажимных губок 19 и 20 механизма зажима 17.

При повороте платформы 5 против чагибка трубы (формообразование гиба) по шаблону большего радиуса. При этом на гибочной головке 8 малого радиуса (фиг. 3) элемент 28 отходит от рычага 27, освобождая коленно-рычажный механизм 22, который под действием подпружиненного тол- кателя 23 возврашается в исходное положение и фиксируется в этом положении при взаимодействии упоров 24 и 25 и

звеньев 29 и 32. Корпус 18 механизма заПодвергаемая гибке часть трубной плети устанавливается в рабочую зону гибочной

,

головки каретки 8 и жестко фиксируется

компенсации) меньше, чем при формообразовании гиба большего радиуса (по условиям пластической деформации), то на гибочной головке каретки 8 гиб получают за меньший угол поворота платформы 5. Следовательно, гибочный узел головки 9 большего радиуса не занимает исходное положение и участок трубы не устанавливается в зону гибки этой 4-оловки, поэтому при достижении заданного угла поворота блока 16 гибочных роликов на головке каретки 8 малого радиуса элемент 28 начинает взаимодействовать с рычагом 27, поворачивая звенья 29 и 32 коленно-рычажного механизма 22, при этом корпус 18 механизма зажима 17 также поворачивается на угол, равный разности углов пружи- нения. В результате этого при дальнейшем повороте платформы 5 гибочная головка каретки 9 устанавливается в позицию начала гибки.

В момент начала дополнительного поворота механизма зажима 17 на гибочной головке каретки 8 малого радиуса процесс формообразования гиба прекрашается (за счет одновременного поворота до исходного положения блока гибочных роликов и механизма зажима), в результате чего исключается перегиб колена змеевика и искажение его формы, а участок трубы, который подвергается изгибу, устанавливается в зону гибки головки каретки 9 большего радиуса.

В дальнейшем процесс формирования змеевика повторяется.

Применение в конструкции трубогибоч- ой машины самоориентируюшихся зажимных устройств позволяет получать крупногабаритные змеевики с различными радиусами гибов на смежных ветвях змеевика со стабильными геометрическими размерами и повысить качество гибов за счет устранения «изломов колен, возникаюших

п

1

при перегибах, компенсируюших разницу углов пружинения при формировании гибов разных радиусов.

Формула изобретения

1. Трубогибочная машина для изготовления змеевиков, преимущественно с разными радиусами криволинейных участков, содержашая установленную на валу в станине с возможностью поворота сменную платформу, две каретки с осями, гибочными узлами, включающими ролик и шбоч- ный шаблон, и механизмами зажима трубы, установленные на концах платформы с возможностью регулировочных перемещений, приводные шестерни, закрепленные на осях кареток, синхронизирующую рейку, установленную с возможностью взаимодействия с этими н естернями, отличающаяся тем, что, с целью повышения качества и обеспечения стабильности геометрических размеров изделия путем компенсации разности углов пружинения изгибаемых участков разных радиусов, каждая каретка снабжена узлом ориентации механизма зажима, последний 1парнирно смонтирован на оси каретки и кинематически связан с ней посредством узла ориентации.

2. Мащина по п. 1, отличающаяся тем, что каждый узел ориентации механизма зажима выполнен в виде пальца, закрепленного на гибочном узле, взаимодействующего с ним и установленного на механизме зажима с помощью дополнительной оси управляюшего рычага, коленно-рычажной системы с упорами фиксации исходного положения ее звеньев, одно из которых связано с дополнительной осью, а другое - с кареткой, и подпружиненного толкателя, связанного с коленно-рычажной системой.

ff

/

15 /4

(Риг1

37 Зв « «/ tO Buff A . iL

//

i6

ЬиЪА

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для гибки змеевиков | 1990 |

|

SU1726091A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ СЛОЖНОЙ ФОРМЫ ИЗ ДЛИННОМЕРНЫХ ТРУБНЫХ ПЛЕТЕЙ И ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038886C1 |

| Станок для гибки змеевиков | 1986 |

|

SU1411075A1 |

| Устройство для изготовления змеевиков | 1982 |

|

SU1160041A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Станок для гибки змеевиков | 1984 |

|

SU1207562A2 |

| Станок для гибки змеевиков | 1985 |

|

SU1333437A2 |

| Станок для гибки змеевиков | 1985 |

|

SU1400711A1 |

| Станок для изготовления змеевиков | 1981 |

|

SU997905A1 |

Изобретение относится к обработке металлов давлением, может быть использовано при изготовлении змеевиков преимущественно с разными радиусами криволинейных участков. Цель изобретения - повышение качества и стабильности размеров изделия. Трубогибочная машина содержит сменную платформу, установленную на валу в станине, две каретки с осями, гибочными узлами- и механизмами зажима трубы, установленные на концах платформы, приводные шестерни, закрепленные на осях кареток, синхронизирующую рейку, установленную с воз.можностью взаимодействия с этими шестерня.ми. Механизм зажима трубы смонтирован шарнирно на оси каретки и взаимодействует с ней посредством узла ориентации. Последний содержит коленно-рычажную систе.му с упорами фиксации исходного положения ее звеньев. Одно из звеньев закреплено на каретке посредством оси, другое вместе с управляющим рычагом - на механизме зажима. Управляющий рычаг установлен с возможностью периодического взаимодействия с па.тьцем, закрепленным на гибочном узле. При формообразовании криволинейного участка малого радиуса гиб получается за угол поворота платформы меньший, чем при гибке участка большого радиуса из-за разности углов пружинения. Дополнительный поворот гибочного узла осуществляется за счет взаимодействия пальца через управляющий рычаг и коленно-рычажную систему с механизмом зажима до его установки в позицию начала гибки. I з.п. ф-лы. 4 ил. § (Л ISD со со Oi СЛ ел

Редактор Н. Швыдкая Заказ 808/7

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Составитель К. Семенко

Техред И. ВересКорректор А. Зимокосов

Тираж 733Подписное

| Паршин А | |||

| А., Тер-Миносьян С | |||

| М | |||

| Перснектива развития технологии изготовления змеевиков трубной части котельных агрегатов | |||

| - Энергомашиностроение, 1970, № 8, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Станок для изготовления змеевиков | 1977 |

|

SU725766A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-30—Публикация

1985-07-05—Подача