1

Изобретение относится к механизации кунечно-штамповочного производства и может быть использовано для шаговой подачи изделий.

Известны системы управления, програм- мирующие величину перемещения суппортов металлорежущих станксж, в которых величина перемещения обрабатываемых изделий определяется шагом, с которым отверстия выполнены В перфорированной ленте 1 . Сиетемы подобного типа не обеспечивают перемещения обрабатьгеаемых изделий на шаг с достаточно высокой степенью точности. Кроме того, эти системы сложны и ненадежны В работе,

Известно также устройство для шаговсзй псздачи изделий, содержащее приводной вал с подающим рычагом, входящим в зацепле ние со стенками пазов ленточного носителя, на котором размещены обрабатьтаемые изделия .

Однако и это устройство не обеспечивает достаточно высокой точности подачи изделий на шаг.

Цель изобретения повышение точности подачи изделий на позицию обработки.

Поставленная цель достигается тем, что В устройстве для шаговой подачи изделий на приводном валу установлен П-образный кронштейн, один конец которого соединен с ним посредством подпружиненного осевом направлении телескопического шарнира, а другой конец смонтирован на валу свободно с размешенным на этом кронштейне щупом, контактирующим с изделием при рабочем ходе, и механизмом регулирования хода, включающим в себя фиксирующий узел, например, электромагнит с подвижной подпружиненной плитой и два взаимсвязанных упора, один из которых жестко закреплен на плите фиксирующего узла, а другой с ней связан шарнирно посредством двуплечего рычага.

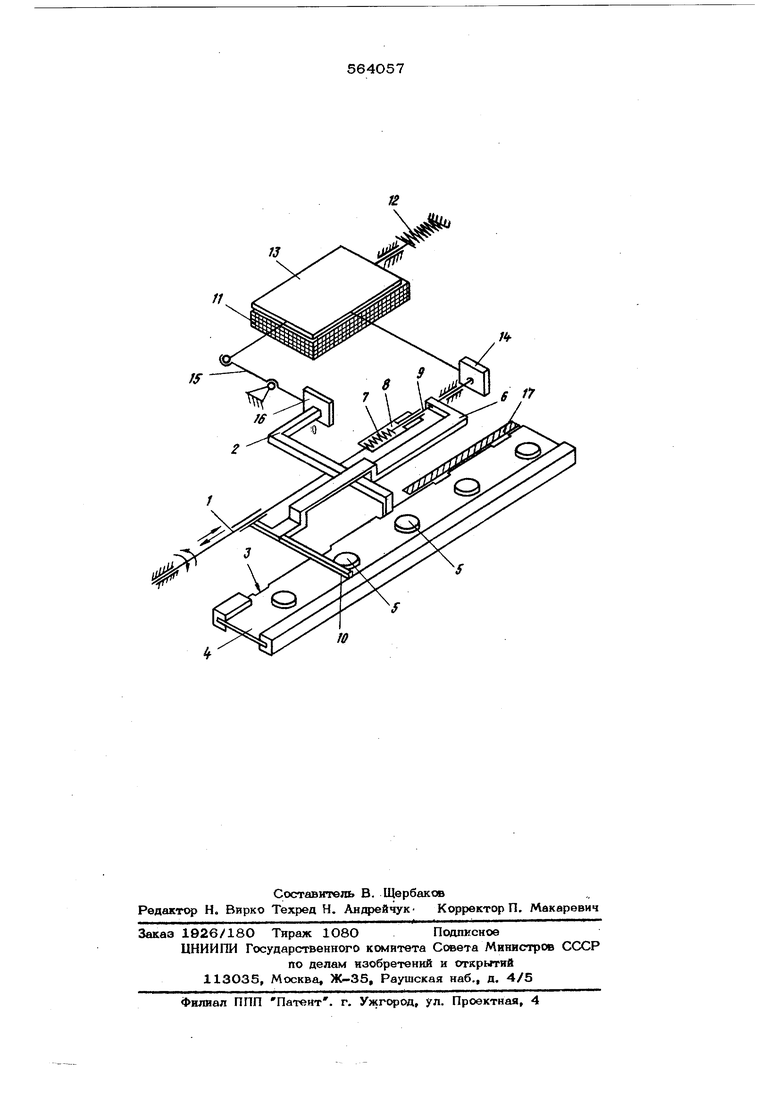

На чертеже схематически изображено устройство для шаговой подачи изделий. Он содержит приводной вал 1 с жестко установленным на нем подающим рычагом 2, «ходящим В пазы 3 ленточного носителя 4, на котором размешены обрабатываемые

изделия 5, например, ножки транзисторов. На приводном вапу 1 установлен П-образный кронштейн 6, один конец которого соединен с ним при помощи подпружиненного в осевом направлении пружиной 7 телескопического шарнира 8, снабженного штоком 9, а другой конец устансжлен свободно. На П-образном кронштейне 6 устансжлен щуп 10.

Устройство для шаговой подачи изделий снабжено механизмом регулирования хода подающего рычага 2, содержащим электромагнит 11 с подвижной, подпружиненной при помоши пружины 12 плитой которой жестко установлен упор 14. Жестко сть пружины 12 меньше, чем жесткость пружины 7. При помоши двуплечего рычага 15 плита 13 шарнирно соединена с упором 16. Ленточный носитель 4 перемешается в направляюших 17.

Устройство для шаговой подачи изделий работает следуюшим образом.

В исходном положении подаюший рычаг 2 входит в паз 3 ленточного носителя 4, щуп 1О опущен на ленточный носитель 4 и находится в положении за изделием. Электромагнит 11 включен. При этом геометрические размеры звеньев выбраны такими, что расстояние между щупом 10 и обрабатываемым изделием 5 меньше, чем расстоя иие между рабочими поверхностями подающего рычага 2 и паза 3 ленточного носителя 4. Ленточный носитель 4 и обрабатываемое изделие в исходном положении зафиксированы относительно направляюших 17 при помоши специального фиксатора (на чертеже не показан). Под действием привода (на чертеже не показан) приводной вал 1 с подающим рычагом 2 перемещается вправо (по чертежу). Вместе с приводным валом 1 перемешается и щуп 1О до соприкосновения с изделием 5. При дальнейшем перемещении приводного вала 1 подаюший рычаг 2 входит в соприкосновение с рабочей поверхностью паза,3 ленточного носителя 4, при этом пружина 7 сжимается. В этот момент приводной вал 1 приостанавливается, электромагнит 11 отключает ся, и подвижная плита 13 под действием пружины 12 перемешается влево (по чертежу) до соприкосновения упора 14 со штоком 9. При этом упор 16 ,1Од действием рычага 15 перемещается вправо . (по чер -Тежу). Так как жесткость пружинч 12 меньше, чем жесткость пружины 7, то в момент касания упором 14 штока 9 перемещение плиты 13 прекращается. После э-того электромагнит 11, и упор 16 фикс1фуется в положении, при котором расстояние между ним и подающим

рычагом, равно шагу, на который необходимо подать изделие 5.

Одновременно с этим фиксатор (начер;теже не показан) освобождает изделие 5 и

ленточный носитель 4. При дальнейшем перемещении приводного вала 1 под дейсг-. вием подающего рычага 2 ленточный носитель перемещается на шаг. Пружина 7 при этом сжимается. При соприкосновении по

дающего рычага 2 с упором 16 горизонтальное перемещение приводного вала 1 прекращается. Под действием привода приводной вал 1 поворачивается вокруг своей оси на угол, обеспечивающий выход подающего рычага 2 из паза 3 ленточного носителя 4. Подающий рычаг 2, воздействуя на П-юбразный кронштейн 6,поднимает щуп 10..

Приводом приводной вал перемещается влево (по чертежу) и возвращает подаю-

ший рычаг 2 и шуп 10 в исходное положение. Цикл повторяется.

Если следуюший шаг расположения изделий 5 на -.ленточном носителе 4 оказывае- ется меньше предыдущего, то шток 9 пе-

ремещает упор 14 вправо (по чертежу), а упор 16 - соответственно впево. Таким i образом обеспечивается точная подача изделий на позицию обработки независимо от раопопожения издепий 5 относнтепьно пазов 3

ленточного носителя 4.

Формула изобретения

Устройство Д.ЛЯ щаговой подачи исделий, содержащее приводной вал с подающим piчагом, входящим в зацепление со стенками

пазов ленточного носителя, на котором размещены, обрабатываемые изделия, о т л и- ч а ю щ е ес я тем, что, с целью псжыщения точности подачи изделий, на приводном валу установлен П-образный кронштейн,

один конец которого соединен с ним посредством подпружиненного в осевом направлении телескопического шарнира, а другой конец смонтирован на валу свободно с .размещенным на этом кронштейне щупом, контак-

тирующим с изделием при рабочем ходе и механизмом регулирования хода, включающим в себя фиксирующий узел, например электромагнит с подвижной подпружиненной плитой и два взаимосвязанных упора, один

из которых жестко закреплен на плите фик- сируюшего узла, а другой с ней связан шар- нирно посредством двуплечего рычага.

Источники информации, принятые во внимание при экспертизе:

1. Гаврилов А. Н. и др. Автоматизация

производственных процессов в приборо- и агрегатостроении М., Высшая школа , 1968, с. 162, рис. 3.24.

2. Чертеж № 2.335.О2О по ТО оргайизациИ п/я Р-6707, 1974.

/J

//

}У

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Конвейер | 1982 |

|

SU1033402A1 |

| Устройство для штамповки | 1985 |

|

SU1268256A1 |

| Устройство для подачи ленточного материала в рабочую зону вырубного штампа | 1990 |

|

SU1759507A1 |

| Устройство для подачи ленточного материала в зону обработки | 1980 |

|

SU946737A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1985 |

|

SU1248704A1 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

| Установка для сварки электрозаклепками | 1987 |

|

SU1609600A1 |

| Устройство для подачи ленточного материала в зону обработки | 1980 |

|

SU897347A1 |

| Устройство для подачи полосового или ленточного материала в рабочую зону пресса | 1988 |

|

SU1523231A1 |

Авторы

Даты

1977-07-05—Публикация

1975-10-06—Подача