1

Изобретение относится к хаг-одной штамповке, в частности к устройствам для подачи заготовок в зону обработки с учетом хода пресса..

Известно подающее устройство заготовок к штампу, содержащее реачно-шесте- ренчатую пару, нажимной элемент, узел регулирозания точной подачи на шаг и пружину возврата. В тачсм устройстве,обратных ход рейки осуществляется при помощи пружин возврата. Применение пружины возврата приводит.к возникновению силы трения, вызывающей повыщенный износ рабочэл поверхности нажимного элемешса что нарушает точность подачи и снижает срок службы устройства l

Известно также устройство для подачи заготовок к mTaMnj, содержащее смонтированную на валу привода шестерню, зацепляющуюся с ней подающую рейку, установленный на верхней плг;1в штампа нажимной , элеме.нт и узел регулирования шага подачи райки L2J .

В ук.азанном устройстве обратный ход реKki ос тцествляется посредством пружин возврата, что приводит к возникновению силы трения, вызывающий износ рабочей поверхности нажимного элемента.

Кроме того, при регулировании шага подачи изменяется положение рабочего участка хода ползуна, что приводит к нарушению динамических характеристик в приводе данного устройства.

С целью уменьшения износа рабочих частей, улучшения динамических характеристик и снижения габаритов устройства в предлагаемом устройстве, нажимной элемент выполнен в виде разноплечей вилки, на каждом плече которой шарнирно смонтирован откидной упор, а узел регулирования шага подачи рейки - в виде двух установленных на валу в зоне паза .вилки рычагов с профилированными концами, взаимодействующими каждый с соответствующим упором.

При этом рычаги смонтированы на валу с возможностью регулирования их относительного положения.

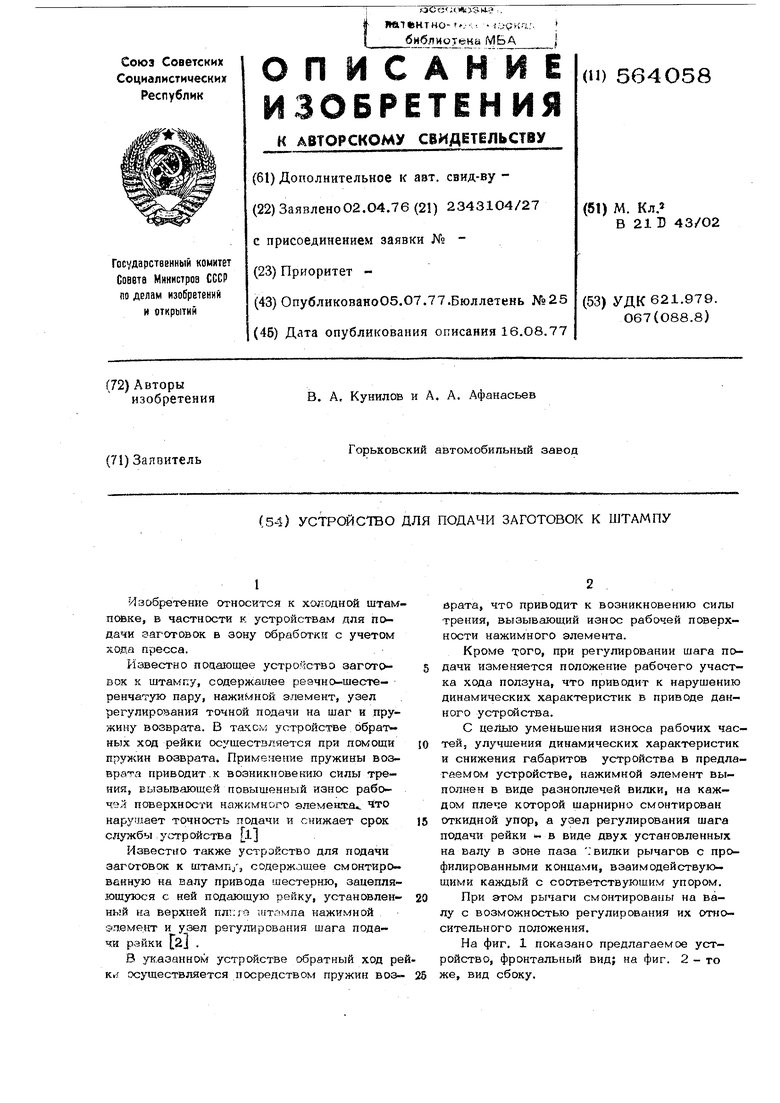

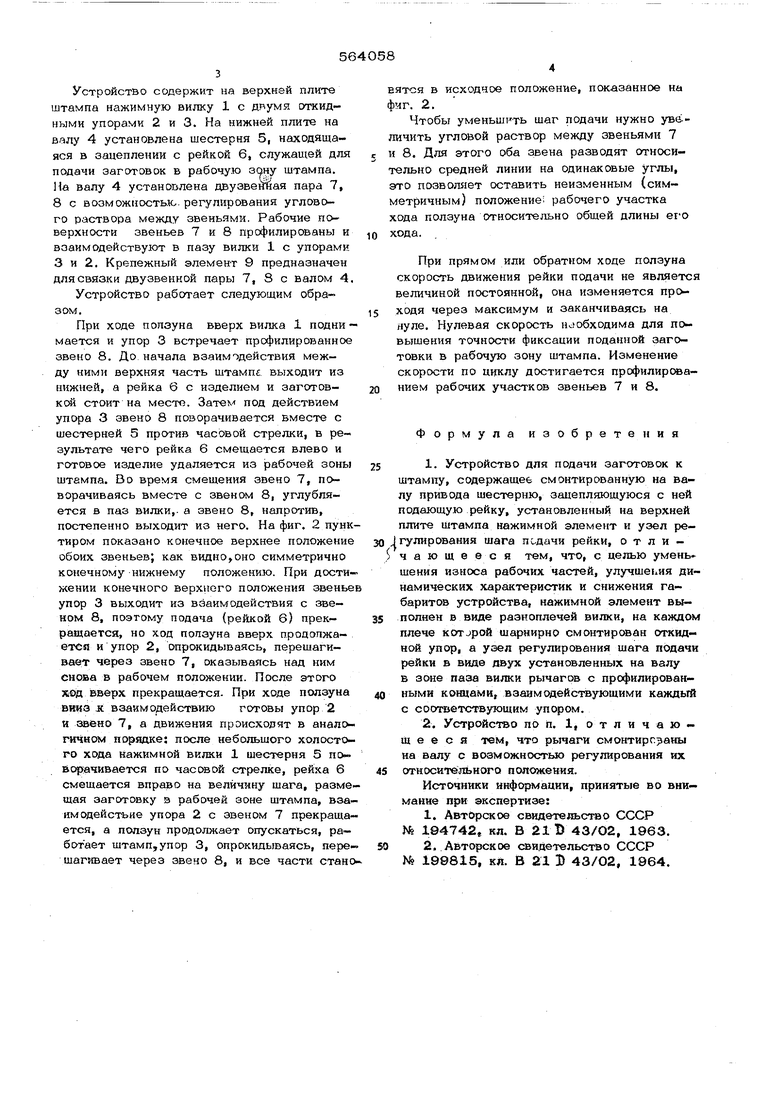

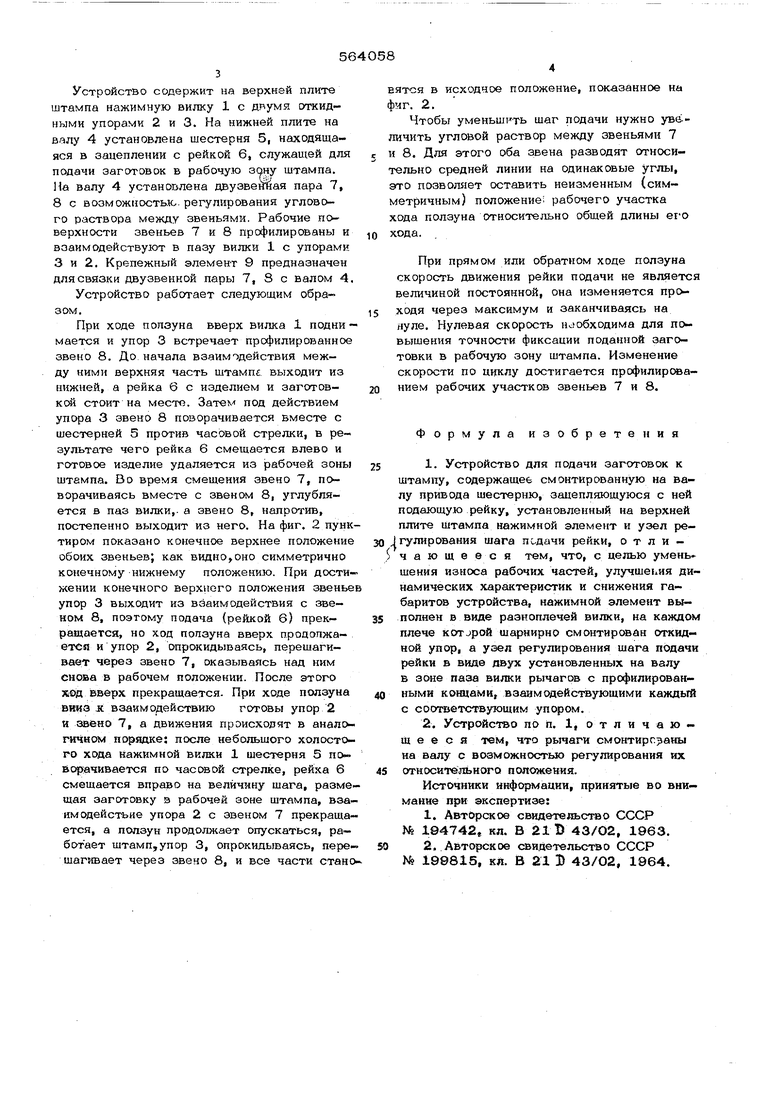

На фиг. 1 показано предлагаемое устройство, фронтальный вид; на фиг. 2 - то же, вид сбоку.

Устройство содержит на верхней плите штампа нажимную вилку 1 с двумя откидными упорами 2 и 3. На нижней плите на валу 4 установлена шестерня 5, находящаяся в зацеплении с рейкой 6, служащей для подачи заготовок в рабочую зону штампа. На валу 4 установлена двузвенная пара 7, 8 с возможностью, регулирования углового раствора между звеньями. Рабочие поверхности звеньев 7 и 8 профилирсжаны и взаимодействуют в пазу вилки 1 с упорами 3 и 2. Крепежный элемент 9 предназначен для связки двузвенной пары 7, 8 с валом 4,

Устройство работает следующим образом.

При ходе ползуна вверх вилка 1 поднимается и упор 3 встречает профилированное звено 8. До начала взаимодействия между ними верхняя часть штампе выходит из Ешжней, а рейка 6 с изделием и заготовксй стоит на месте. Затем под действием упора 3 звено 8 поворачивается вместе с шестерней 5 против часовой стрелки, в результате чего рейка 6 смещается влево и готовое изделие удаляется из рабочей зоны щтампа. Во время смещения звено 7, поворачиваясь вместе с звеном 8, углубляется в паз вилки,, а звено 8, напротив, постепенно выходит из него. На фиг. 2 пунктиром показано конечное верхнее положение обоих звеньев; как видно,оно симметрично конечному нижнему положению. При достижении конечного верхнего положения звенье упор 3 выходит из взаимодействия с звеном 8, поэтому подача (рейкой 6) прекращается, но ход попзуна вверх продолжается и упор 2, опрокидываясь, перешагивает через звено 7, оказываясь над ним снова в рабочем положении. После этого ход Ьверх прекращается. При ходе ползуна вша Л взаимодействию готовы упор 2 и звено 7, а движения происходят в аналогичном порядке: после небольшого холостого хода нажимной вилки 1 шестерня 5 поворачивается по чассжой стрелке, рейка 6 смещается вправо на величину шага, размещая заготовку в рабочей зоне штампа, взаимодейстьие упора 2 с звеном 7 прекращается, а ползун продолжает опускаться, работает штамп,упор 3, опрокидываясь, пере шагнвает через звено 8, и все части становятся в исходное положение, показанное на фмг. 2.

Чтобы уменьшить шаг подачи нужно увеличить угловой раствор между звеньями 7

и 8. Для этого оба звена разводят относительно средней линии на одинаковые углы, то позволяет оставить неизменным (симметричным) положение; рабочего участка хода ползуна относительно общей длины ег-о

хода.

При прямом или обратном ходе ползуна скорость движения рейки подачи не является величиной постоянной, она изменяется проходя через максимум и заканчиваясь на

яуле. Нулевая скорость необходима для nt. вышения точности фиксации поданной заготовки в рабочую зону штампа. Изменение скорости по циклу достигается профилированием рабочих участков звеньев 7 и 8.

Формула изобретения

1. Устройство для подачи заготовок к

штампу, содержащее смонтированную на валу привода шестерню, зацепляющуюся с ней подающу.ю рейку, установленный на верхней плите Штампа нажимной элемент и узел ре-

гулирования шага пс-дачи рейки, о т л и чающееся тем, что, с целью умень шения износа рабочих частей, улучшения динамических характеристик и снижения габаритов устройства, нажимной элемент вы-

полней в виде разиоплечей вилки, на каждом плече кoтJpoй шарнирно смонтирован откидной упор, а узел регулирования шага подачи рейки в виде двух установленных на валу в зоне паза вилки рычагов с профилированными ковдамк, взаимодействующими каждый с сосх1гоетствующим упором.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что рычаги смонтированы на валу с возможностью регулирования их

относительного попечения.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР Ns 194742, кл. В 21 15 43/02, 1963.

2. Авторское свидетельство СССР NO 199815, кл. В 21 D 43/О2, 1964.

/

fui.l

Ш

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для двусторонней высадки утолщений на стержневых заготовках | 1983 |

|

SU1174144A1 |

| Производственный модуль для штамповочных работ | 1988 |

|

SU1685576A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЗАГОТОВОК | 1967 |

|

SU194742A1 |

| Устройство для резки труб | 1980 |

|

SU893415A1 |

| Автоматический станок для изготовления петель | 1927 |

|

SU32471A1 |

| АВТОМАТ ДЛЯ НАКАТКИ ПРОФИЛЕЙ | 1973 |

|

SU393012A1 |

| Устройство для подачи материала в рабочую зону пресса | 1987 |

|

SU1488075A1 |

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| Грейферное устройство для перемещения заготовок к многопозиционному прессу | 1986 |

|

SU1349854A1 |

Авторы

Даты

1977-07-05—Публикация

1976-04-02—Подача