Изобретение относится к производству резинотехнических изделий и может быть использовано при изготовлении трубчатых изделий, например резиновых рукавов, до- рновым способом.

Известен агрегат для прессования камеры на дорн, содержащий подающее устройство, ванну для промазки дорнов, червячную машину с угловой головкой, ванну для охлаждения камеры и приемный транспортер с перекладчиком (оборудование для переработки пластмасс и резины. М : ЦНИТИХИМНЕФТЕМАШ, ХМ-2, 1985).

Недостатком данного агрегата является то, что после выхода дорна из подающего устройства скорость его перемещения в головке экструдера не контролируется, так как

подающее устройство и приемный транспортер имеют индивидуальные приводы, что затрудняет согласование их скоростей а кроме того, имеет место проскальзывание заготовки относительно ленты транспортера, что приводит к отклонению диаметра заготовки от заданного а все операции выполняются вручную.

Наиболее близким к изобретению по технической сущности и достигаемому результату является агрегат для наложений полимерного материала на оправки, содержащий стеллаж-накопитель перекладчик приводной рольганг, устройство для смазки оправок экструдер с головкой, устройство охлаждения заготовок, приводные подающее и тянуще-разделительное устройства

3

О

приемный рольганг, перекладчик с накопителем и систему управления в виде программного устройства с датчиком (авт.св. СССР № 1599231, кл. В 29 С 47/02, 1988).

В указанном агрегате после выхода заготовок из экструдера и их охлаждения тянуще-разделительное устройство начинает перемещать первую заготовку с большей скоростью по отношению к последующей. Это приводит к разделению по торцам заготовок без использования ручного труда, что повышает производительность агрегата.

Недостаток известного агрегата состоит в том, что он имеет сложную конструкцию и не обеспечивает хорошего качества изделий, так как каждое устройство (подающее, тянущее и разделительное) имеют свой самостоятельный привод, управление которыми производится от отдельных датчиков, причем скорость тянущего устройства превышает скорость подающего устройства, а привод тянуще-разделительного устройства включается только после выхода заготовки из головки экструдера.

Таким образом, при наличии зазора между оправками и при наложении полимера на последнюю оправку имеется возможность наложения полимера на неподвижную заготовку (оправку), а это приводит к нестабильности наружного диаметра или появлению брака.

Цель изобретения - повышение качества изделий и упрощение конструкции агрегата.

Поставленная цель достигается тем, что тянуще-разделительное устройство имеет общий привод с подающим устройством, выполненный с двумя параллельно установленными редукторами с различными передаточными отношениями, у которых внутренние концы входного и выходного валов соответственно соединены между собой трансмиссионными валами с установленными на них разделительными механизмами, управляемыми через систему датчиков программным устройством, прием наружный конец входного вала одного редуктора соединен с двигателем, наружный конец выходного вала этого же редуктора соединен с подающим устройством, а наружный конец выходного вала другого редуктора соединен с тянуще-разделительным устройством,

Кроме того, редуктор, выходной вал которого соединен с подающим устройством, выполнен с большим передаточным отношением по сравнению с вторым редуктором.

Разделительный механизм на трансмиссионном валу, соединяющем внутренние концы выходных валов редукторов,

выполнен в виде обгонной муфты, ведущая часть которой установлена на конце выходного вала редуктора с большим передаточным отношением.

Разделительный механизм на трансмиссионном валу, соединяющем входные валы редукторов, выполнен в виде электромагнитной муфты.

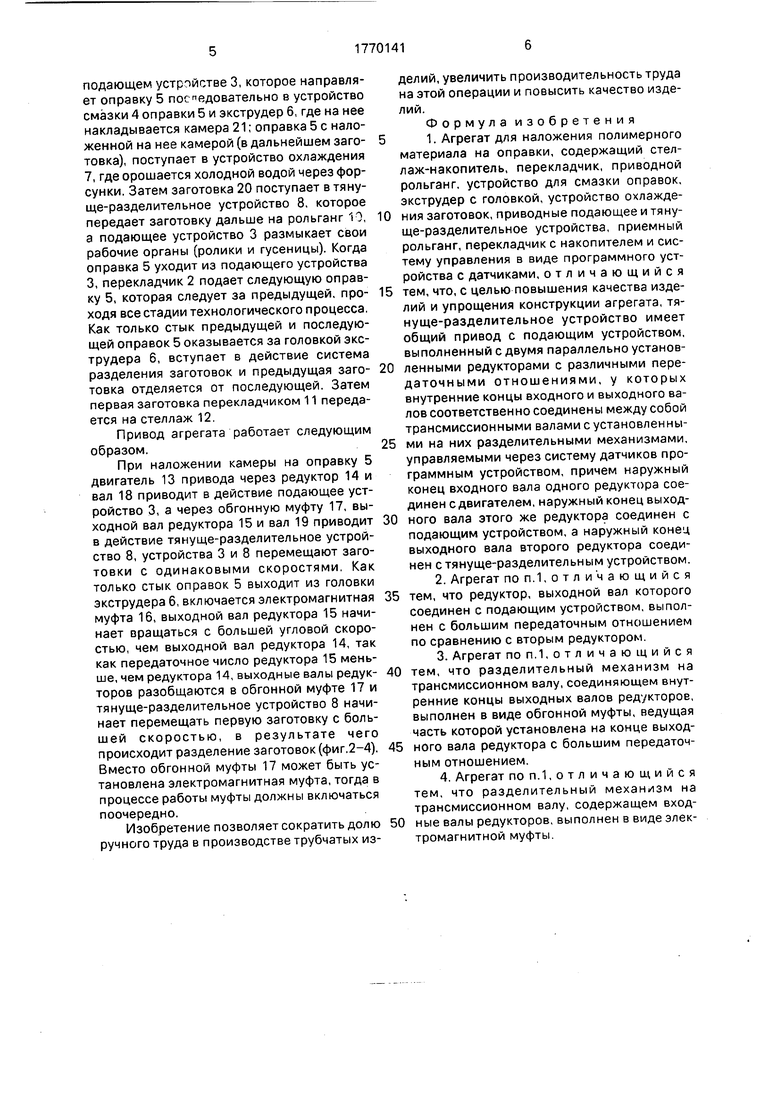

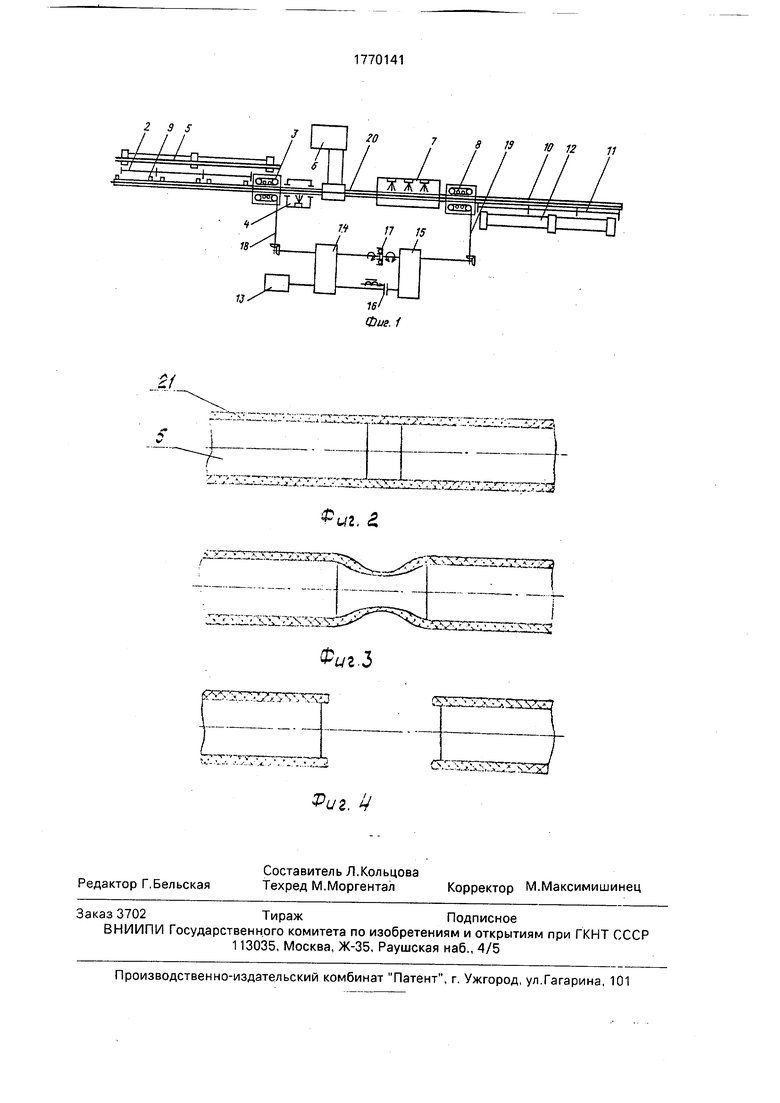

На фиг.1 показан предлагаемый агре0 гат; на фиг.2-4 - процесс отделения заготовок (оправок с наложенной на них камерой из полимерного материала).

Агрегат для наложения полимерного материала на оправки содержит стеллаж5 накопитель 1, связанный функционально с перекладчиком 2, подающее устройство 3, расположенное перед устройством смазки 4 оправок 5. Непосредственно к устройству смазки 4 примыкает экструдер 6 с головкой,

0 за которым расположено устройство охлаждения 7 заготовок и тянуще-разделительное устройство 8. К подающему устройству 3 пристыкован рольганг 9. За тянущим устройством 8 расположен рольганг 10. За

5 рольгангом 10 установлен перекладчик 11, который функционально связан с ним, а также со стеллажом-накопителем 12.

Тянуще-разделительное 8 и подающее 3 устройства имеют общий привод, который

0 включает в себя двигатель постоянного тока 13, соединенный с редуктором 14. Внутренний конец входного вала редуктора 14 соединен трансмиссионным валом с внутренним концом входного вала парзл5 лельно установленного редуктора 15 через разделительный механизм - электромагнитную управляемую муфту 16, а внутренние концы выходных валов соединены разделительным механизмом в виде обгонной муф0 ты 17. Наружные концы выходных валов соединены с подающим 3 и тянуще-разделительным 8 устройствами посредством валов 18 и 19.

В состав агрегата также входит шкаф

5 управления (на чертеже не показан), в котором установлено программное устройство - программируемый микроконтроллер, и размещенные на модуле датчики (на чертеже не показаны). Образованная таким образом

0 система управления обеспечивает процесс получения заготовки рукава 20, состоящей из полимерной камеры 21, наложенной на оправку 5 (фиг,2). Редуктор 14 выполнен с большим передаточным отношением, чем

5 редуктор 15.

Агрегат работает следующим образом.

Включается программное устройство

управления. Оправка 5 перекладчиком 2 со

стеллажа 1 подается на рольганг 9, причем

передний конец опрявки 5 оказывается в

подающем устройстве 3, которое направляет оправку 5 последовательно в устройство смазки 4 оправки 5 и экструдер 6, где на нее накладывается камера 21; оправка 5 с наложенной на нее камерой (в дальнейшем заготовка), поступает в устройство охлаждения 7, где орошается холодной водой через форсунки. Затем заготовка 20 поступает в тянуще-разделительное устройство 8, которое передает заготовку дальше на рольганг 10, а подающее устройство 3 размыкает свои рабочие органы (ролики и гусеницы). Когда оправка 5 уходит из подающего устройства 3, перекладчик 2 подает следующую оправку 5, которая следует за предыдущей, проходя все стадии технологического процесса. Как только стык предыдущей и последующей оправок 5 оказывается за головкой экс- трудера 6, вступает в действие система разделения заготовок и предыдущая заготовка отделяется от последующей. Затем первая заготовка перекладчиком 11 передается на стеллаж 12.

Привод агрегата работает следующим образом.

При наложении камеры на оправку 5 двигатель 13 привода через редуктор 14 и вал 18 приводит в действие подающее устройство 3, а через обгонную муфту 17, выходной вал редуктора 15 и вал 19 приводит в действие тянуще-разделительное устройство 8, устройства 3 и 8 перемещают заготовки с одинаковыми скоростями. Как только стык оправок 5 выходит из головки экструдера 6, включается электромагнитная муфта 16, выходной вал редуктора 15 начинает вращаться с большей угловой скоростью, чем выходной вал редуктора 14, так как передаточное число редуктора 15 меньше, чем редуктора 14, выходные валы редукторов разобщаются в обгонной муфте 17 и тянуще-разделительное устройство 8 начинает перемещать первую заготовку с большей скоростью, в результате чего происходит разделение заготовок (фиг.2-4). Вместо обгонной муфты 17 может быть установлена электромагнитная муфта, тогда в процессе работы муфты должны включаться поочередно.

Изобретение позволяет сократить долю ручного труда в производстве трубчатых изделий, увеличить производительность труда на этой операции и повысить качество изделий.

Формула изобретения

1. Агрегат для наложения полимерного

материала на оправки, содержащий стеллаж-накопитель, перекладчик, приводной рольганг, устройство для смазки оправок, экструдер с головкой, устройство охлаждения заготовок, приводные подающее и тянуще-разделительное устройства, приемный рольганг, перекладчик с накопителем и систему управления в виде программного устройства с датчиками, отличающийся

тем, что, с целью повышения качества изделий и упрощения конструкции агрегата, тянуще-разделительное устройство имеет общий привод с подающим устройством, выполненный с двумя параллельно установленными редукторами с различными передаточными отношениями, у которых внутренние концы входного и выходного валов соответственно соединены между собой трансмиссионными валами с установленными на них разделительными механизмами, управляемыми через систему датчиков программным устройством, причем наружный конец входного вала одного редуктора соединен с двигателем, наружный конец выходного вала этого же редуктора соединен с подающим устройством, а наружный конец выходного вала второго редуктора соединен с тянуще-разделительным устройством.

2.Агрегат по п. 1,отличающийся тем, что редуктор, выходной вал которого

соединен с подающим устройством, выполнен с большим передаточным отношением по сравнению с вторым редуктором.

3.Агрегат по п.1,отличающийся тем, что разделительный механизм на

трансмиссионном валу, соединяющем внутренние концы выходных валов редукторов, выполнен в виде обгонной муфты, ведущая часть которой установлена на конце выход- ного вала редуктора с большим передаточным отношением.

4.Агрегат по п.1,отличающийся тем, что разделительный механизм на трансмиссионном валу, содержащем входные валы редукторов, выполнен в виде электромагнитной муфты.

J Г

20

8 W W 12 11

| название | год | авторы | номер документа |

|---|---|---|---|

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ДВУХШОВНЫХ ТРУБ | 2005 |

|

RU2296024C2 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2006 |

|

RU2344011C2 |

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

| Поточная линия производства холоднодеформируемых труб | 1981 |

|

SU992602A1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Агрегат для изготовления полых изделий | 1973 |

|

SU564970A1 |

| Устройство для снятия труб с оправок после волочения | 1970 |

|

SU438217A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 1973 |

|

SU362699A1 |

| Механизм поворота в стане холодной прокатки труб | 1980 |

|

SU931249A1 |

Использование: производство резинотехнических изделий, изготовление резиновых рукавов дорновым методом. Сущность изобретения: агрегат для наложения полимерного материала на оправки содержит стеллаж-накопитель, перекладчик, рольганг, устройство смазки оправок, экструдер и устройство охлаждения заготовок. Подающее и тянуще-разделительное устройства имеют общий привод с двумя параллельно установленными редукторами с различными передаточными отношениями. Внутренние концы входного и выходного валов редукторов соединены между собой разделительными механизмами, управляемыми через систему датчиков программным устройством. Наружный конец выходного вала одного редуктора соединен с подающим, а другого-с тянущим устройствами. Разделительный механизм на валу, соединяющем внутренние концы выходных.валов редукторов, выполнен в виде обгонной муфты. Раз делительный механизм на валу, соединяющем входные валы редукторов выполнен в виде электромагнитной муфты. 3 з.п. ф-лы. 4 ил. со с

, -..

Фцг.З

ZZ3

. -- ,. .

| Оборудование для переработки пластмасс и резины | |||

| М. | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ непрерывного изготовления труб с защитной оболочкой | 1988 |

|

SU1599231A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-10-23—Публикация

1990-09-17—Подача