(54) ШТАМП ДЛЯ РАДИАЛЬНОЙ ШТАМПОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для радиальной штамповки | 1977 |

|

SU659270A1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ЗАГОТОВОК ИЗ ШТАМПОВ РАДИАЛЬНОЙ ШТАМПОВКИ | 1974 |

|

SU440200A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Штамп для объемной штамповки изделий с чередующимися боковыми выступами и впадинами | 1989 |

|

SU1655648A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОЙ ШТАМПОВКИ | 1992 |

|

RU2010660C1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Штамп для радиальной штамповки | 1983 |

|

SU1147510A1 |

| Узел крепления пуансона | 1981 |

|

SU963619A1 |

1

Изобретение относится к обработке металлов давлением.

Известен штамп для радиальной штам новки, содержащий смонтированную на опорной плите обойму, в цилиндрических

отверстиях которой установлены цилиндрические опоры с пазами, где расположены ползушкиц.

Однако этот штамп имеет сложную ей- стему, обеспечивающую радиальное перемещение бойков и удержание их при работе в требуемых направлениях. Для обеспечения работоспособности такого штампа необходима высокая точность клиньев и секторов применение операции подгонки при их сборке, а также обработка в собранном состоянии цилиндрических опорных поверхностей.

Целью настоящего изобретения являет-г ся упрощение конструкции штампа для радиальной штамповки, снижение трудоемкости его изготовления и повышение эффектнвности его в работе.

Это достигается тем, что пазы в опорах выполнены с боковыми стенками, параллельными продольной оси опоры, а задняя стенка паза наклонена к этой оси.

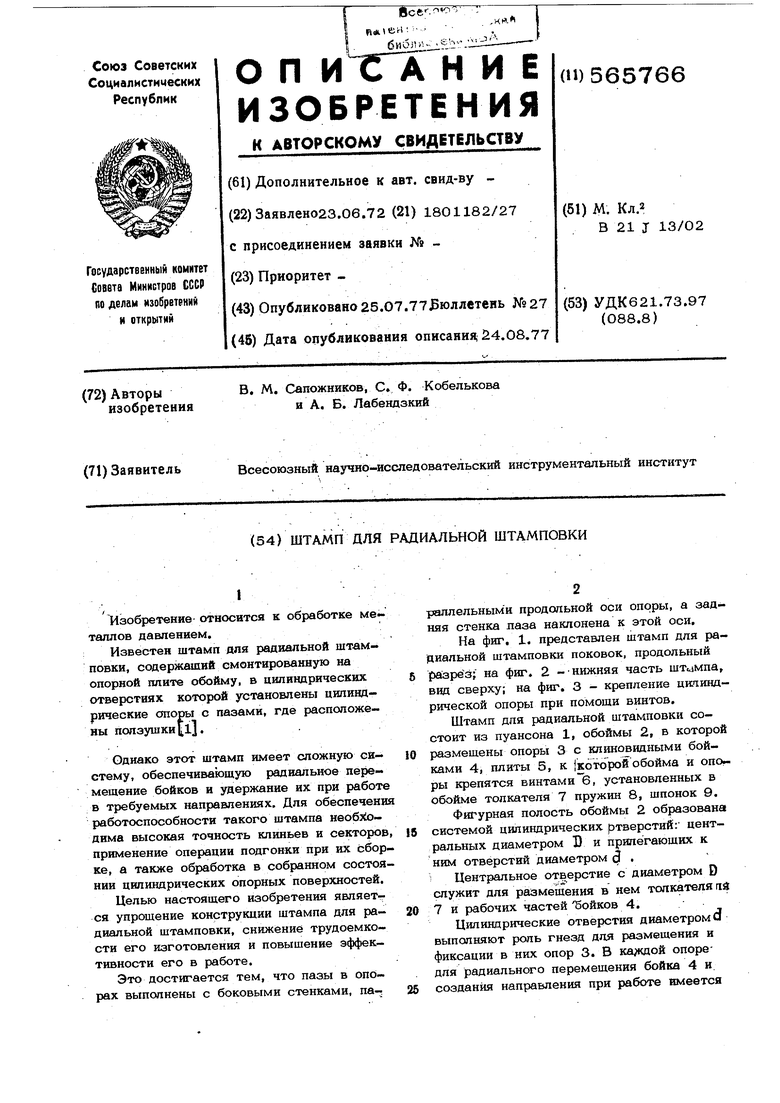

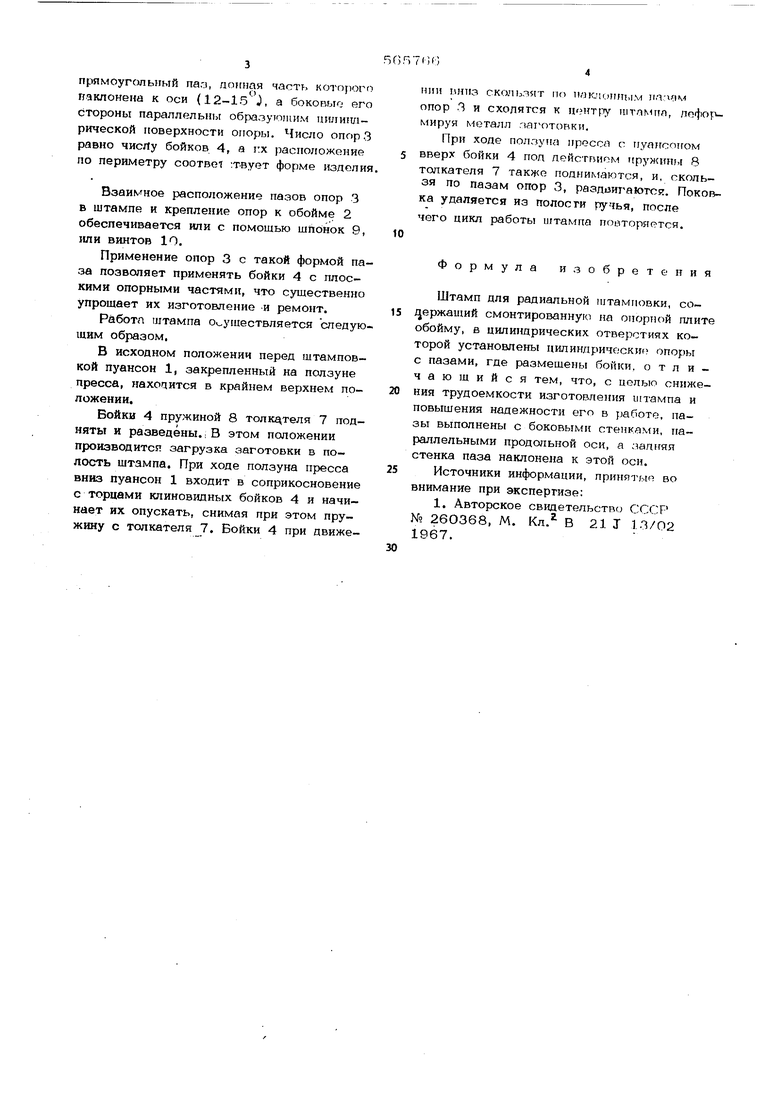

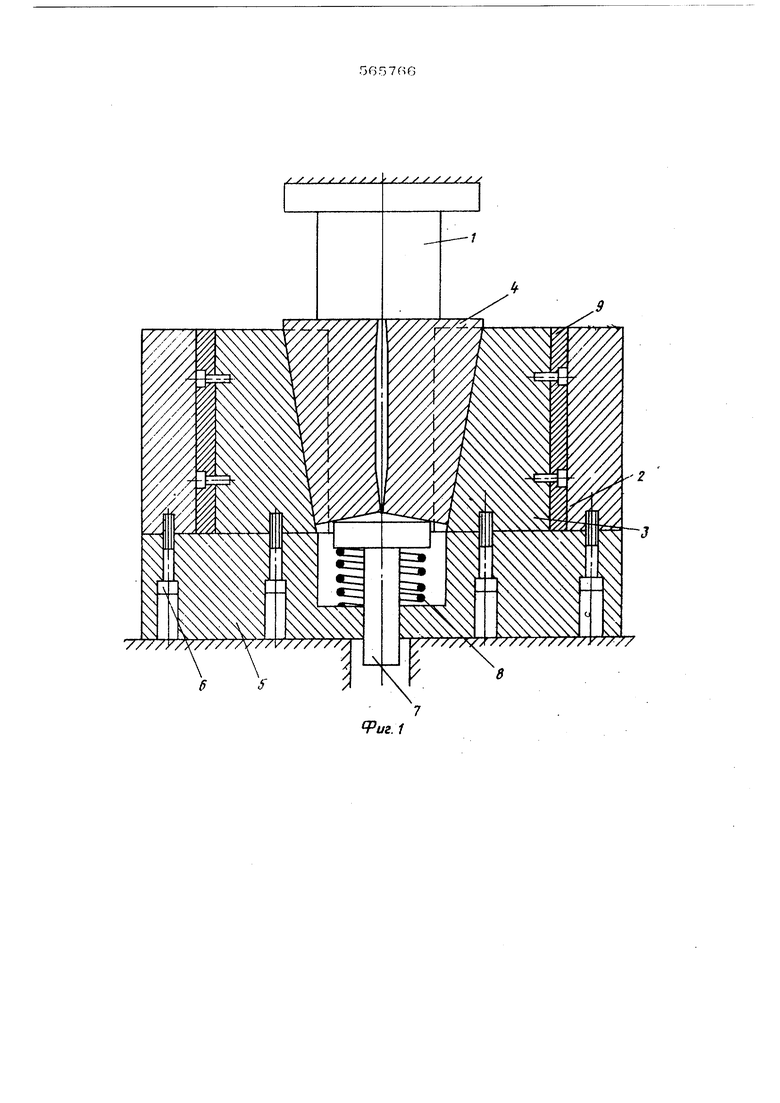

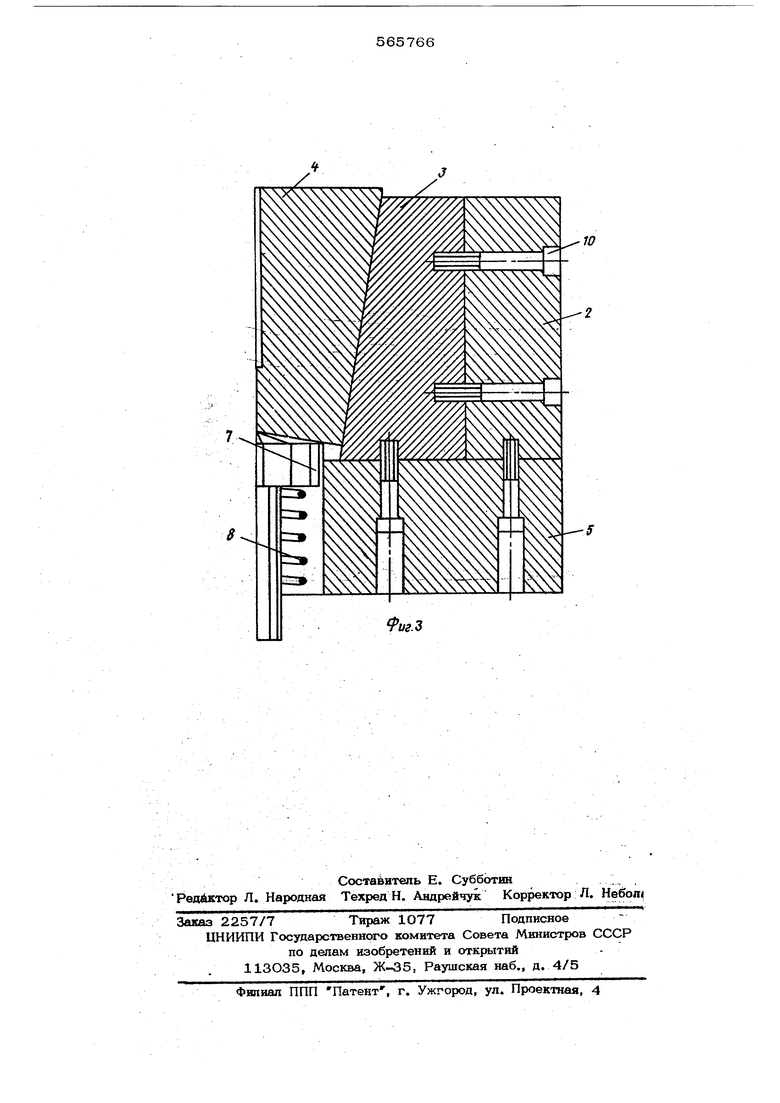

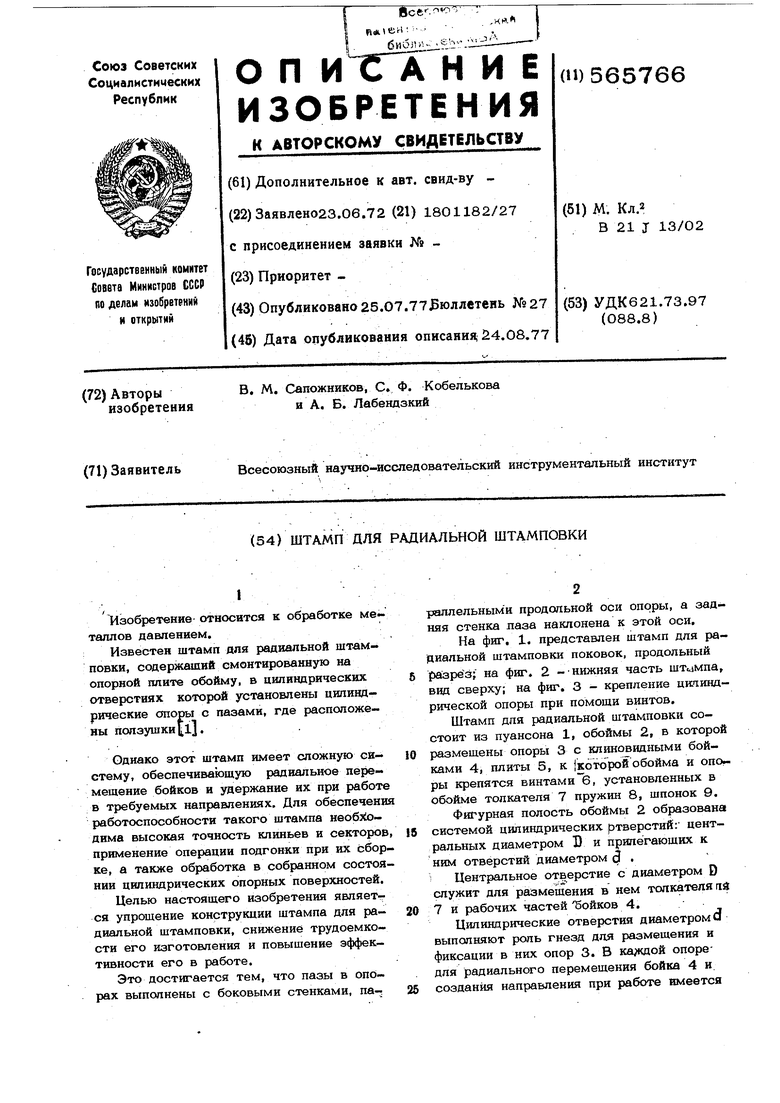

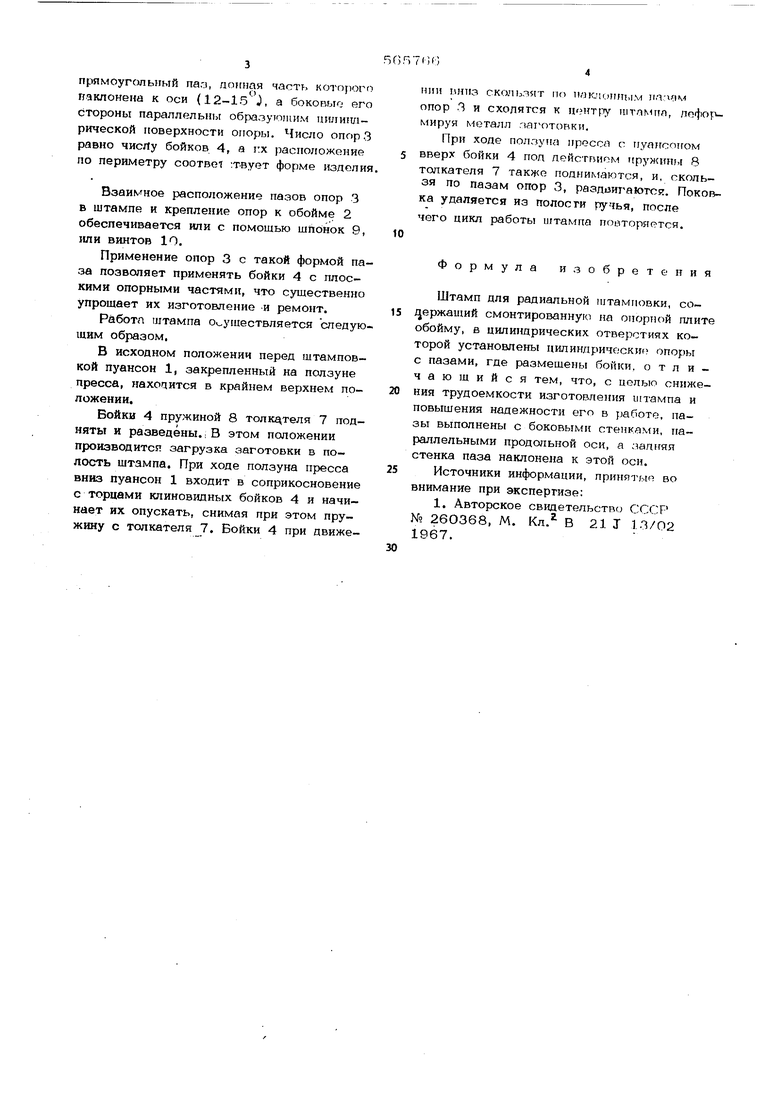

На фиг, 1. представлен штамп для радиальной штамповки поковок, продольный р 1зрёз; на фиг. 2 --нижняя часть , вид сверху; на фиг. 3 - крепление цилиндрической опоры при помощи винтов.

Штамп для радиальной штамповки состоит из пуансона 1, обоймы 2, в которой размещены опоры 3 с клиновидными бойками 4, плиты 5, к которой обойма и оно.ры крепятся винтами 6, установленных в обойме толкателя 7 пружин 8, шпонок 9.

Фигурная полость обоймы 2 образована системой цилиндрических ртверстий: центральных диаметром D и прилегающих к ним отверстий диаметром q . Центральное отверстие с диаметром D служит для размещения в нем толкателя па 7 и рабочих частей5ОЙКОВ 4.

Цилиндрические отверстия диаметром а выполняют роль гнезд для размещения и фиксации в них опор 3. В каждой опоредля радиального перемещения бойка 4 и создания направления при работе имеется

прямоугольный паз, лонная часть ко1Ч)рогп паклонена к оси (12-15 J, а боковые его стороны параллельны образующим цнлшщрической поверхности опоры. Число опорЗ равно числу бойков 4, а гх расноложоние по периметру COOTBGT :т-вует форме нзлелия

Взаимное расположение пазов опор 3 Б штампе и крепление опор к обойме 2 обеспечивается или с помощью шПонок 9, или винтов Ю.

Применение опор 3 с такой формой паза позволяет применять бойки 4 с плоскими опорными частями, что существенно упрощает их изготовление и ремонт.

Работа штампа о ушествляется следующим образом.

В исходном положении перед штамповкой пуансон 1, закрепленный на ползуне пресса, нахоаится в крайнем верхнем положении.

Бойки 4 пружиной 8 толкателя 7 подняты и разведены, i В этом положении производитсп загрузка заготовки в полость штампа. При ходе ползуна пресса вниз пуансон 1 входит в соприкосновение с торцами клиновидных бойков 4 и начинает их опускать, снимая при этом пружину с толкателя 7. Бойки 4 при движении MHTI3 скапьзят по ч.искхитым п,1:Ч1м опор 3 и сходятся к цонт(ту штамгш, лофо); мируя металл .ча1Ч)товки.

При ходе ползуна пресса с nyaircoiroM вверх бойки 4 под дейстгиюм пружины 8 толкателя 7 также поднимаются, и, скользя по пазам опор 3, раздиигаются. Поковка удаляется из полости ру-чья, после чего цикл работы штампа повторяется.

Формула изобретения

Штамп для радиальной штамповки, со;Jepжaший смонтированную на опортюй плите обойму, в цилиндрических отверстиях которой установлены иилиндрическш опоры с пазами, где размешены бойки, отличающийся тем, что, с целью снижения трудоемкости изготовле1гия штампа и повышения надежности его в работе, пазы выполнены с боковыми стенками, параллельными продольной оси, а задняя стенка паза наклонена к этой осн. Источники информации, принятый во

внимание при экспертизе:

№ 260368, М. Кл.

В 21 J 13/02 1967. y/ XXX/XjV

Vus 1 XxXX/y X

м.г

иг.З

Авторы

Даты

1977-07-25—Публикация

1972-06-23—Подача