(54) УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и сварки | 1979 |

|

SU804318A1 |

| Грейферное подающее устройство к многопозиционному прессу | 1987 |

|

SU1547926A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Полуавтомат для электронно-лучевой сварки | 1984 |

|

SU1281359A1 |

| Зажимное устройство для сборки и сварки изделий типа бака с патрубком | 1987 |

|

SU1433725A1 |

| Устройство для подачи штучных заготовок в рабочую зону пресса | 1989 |

|

SU1706764A1 |

| Многопозиционный пресс для штамповки изделий | 1991 |

|

SU1819177A3 |

| АВТОМАТ ДЛЯ СБОРКИ ПАКЕТОВ ПЛАСТИНЧАТЫХФИЛЬТРОВ | 1967 |

|

SU194762A1 |

| Устройство для сборки и сварки | 1983 |

|

SU1207697A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ НА ПОДДОН КЕРАМИЧЕСКИХ ДЕТАЛЕЙ | 1972 |

|

SU428990A1 |

1

Изобретение относится к оборудованию для сборки и сварки деталей расположенных преимущественно в разных плоскостях под углом одна к другой.

Известно устройство для сборки и сварки, содержащее станину, многопозиционный поворотный стол с устройствами для крепления деталей и мехашюм съема изделия, выполненный в виде клещей, уста новленных на станине с возмолсностью Q поворота их в горизонтальной плоскости и перемещения в вертикальной плоскости от индив1здуального привода, включенного в систему управления 11 .

К недостаткам такого устройства еле-15 дует отнести его кинематическую слож- ность, а также неункверсальность - это устройство не позволяет сваривать изделия, расположенные в.разных плоскостях под углом одно к другому.20

Наиболее близким по технической сущности и достигаемому результату к данно му изобретению является устройство для сьорки и сварки изделий, расположенных,

преимущественно в разных плоскостях под углом одно к другому, содержащее смонтированные на основании многопозиционный поворотный стол с устройствами для крепления деталей и механизм разгрузки, выполненный в виде установленной с возможностью перемещения в направляющих основания каретки с захватом для изделия 12 .

В известном устройстве механизм разгрузки работает недостаточно надежно, так как отсутствует захват, способный обеспечить плотный контакт с изделием.

Целью изобретения является повыщение надежности захвата изделия при )зы- грузке.

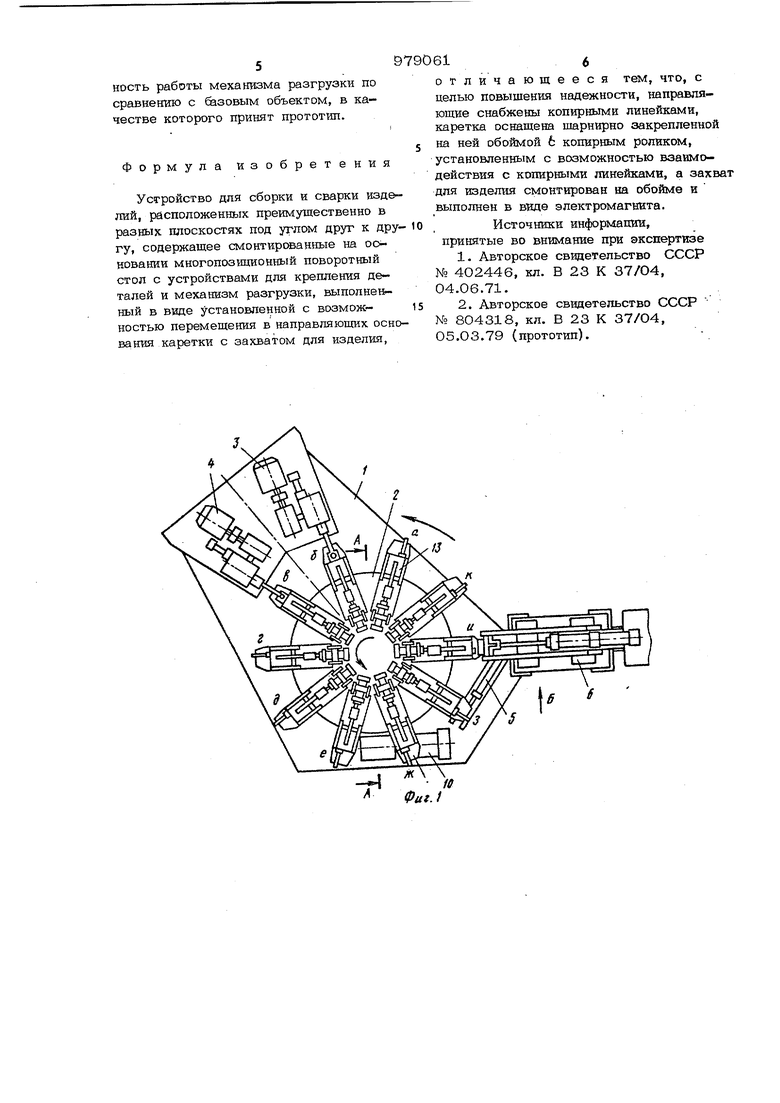

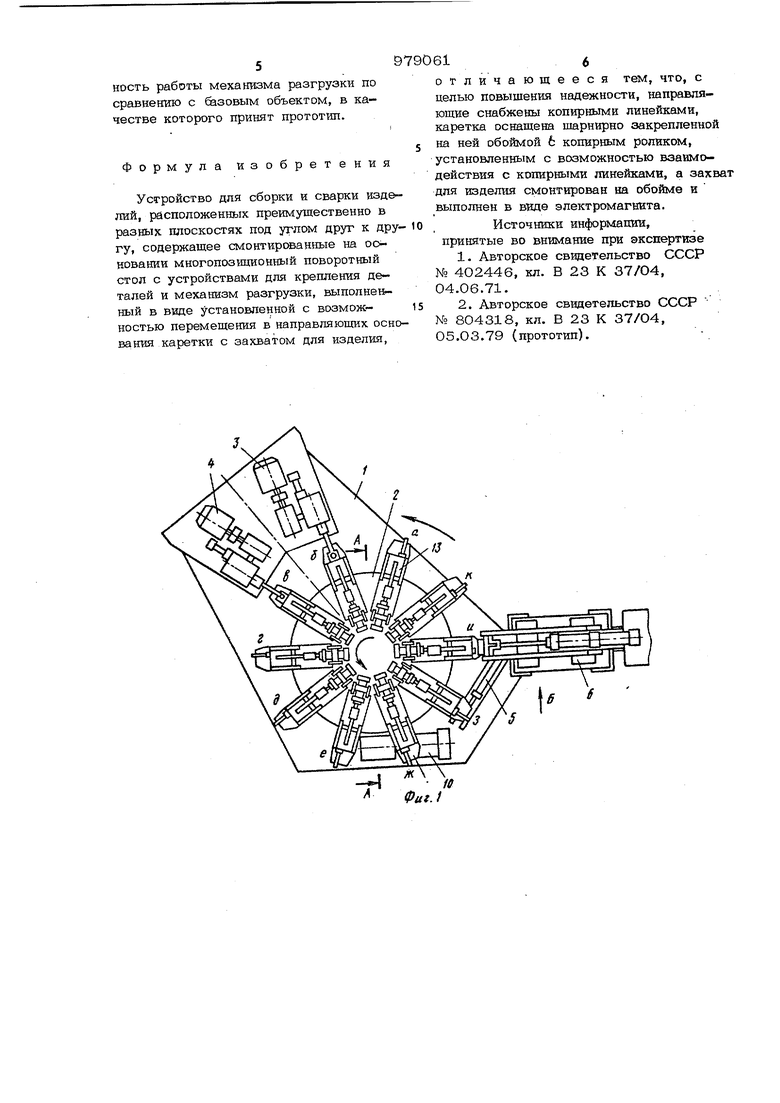

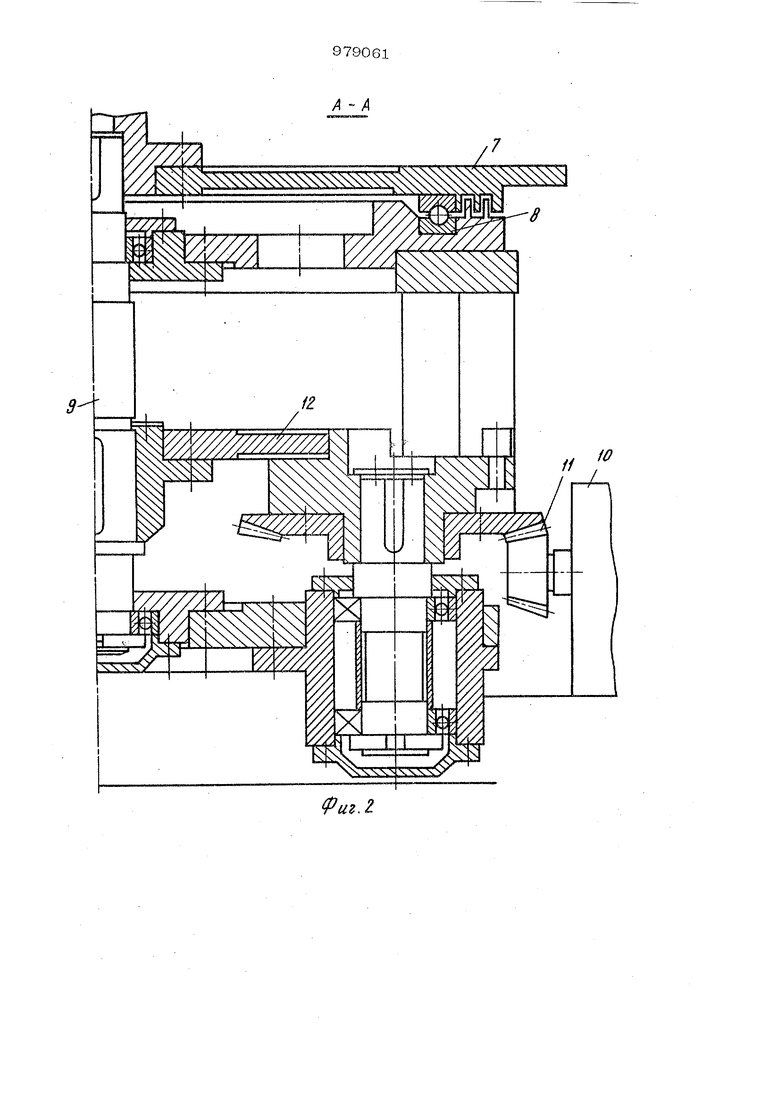

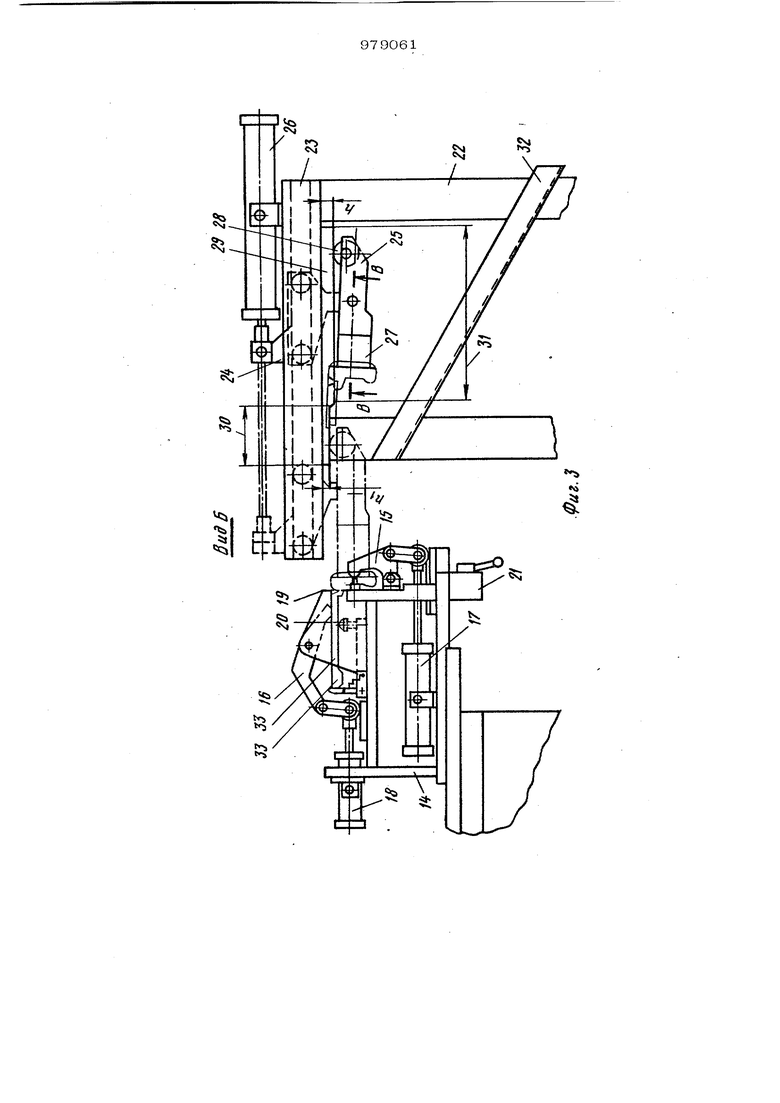

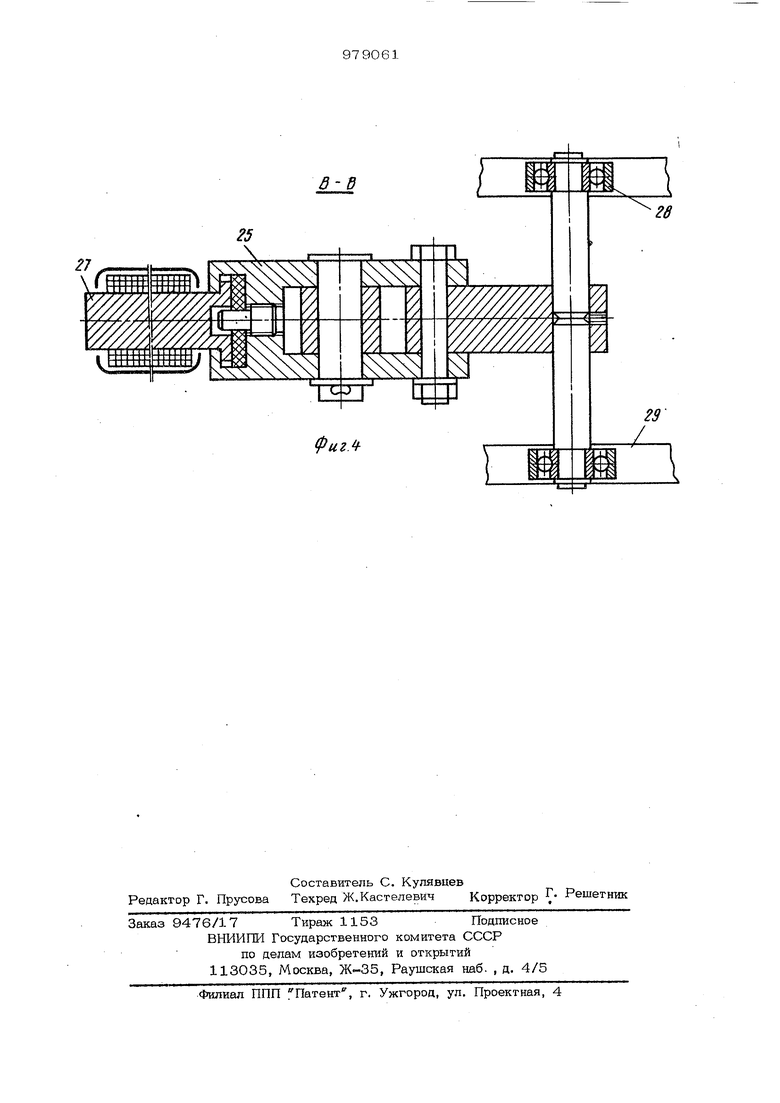

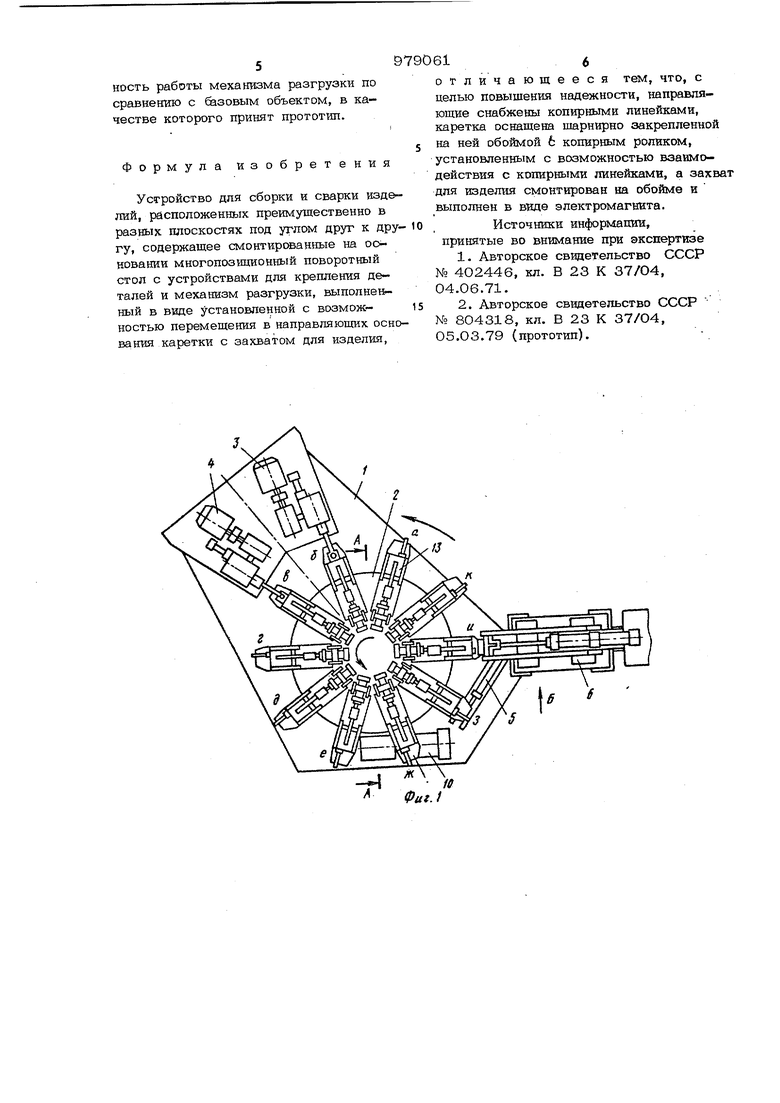

Поставленная цель достигается тем, что в устройстве для сборки и сварки изделий, расположенных преимущественно в разных плоскостях под углом одно к другому, содержащем смонтированные на основании многопозиционный поворотный стол с устройствами для крепления деталей и механизм разгрузки, выпопнениый Б виде установленной с возможностью перемещения в направляющкх основания каретки с захватом для изделия, направляющие Снабжены копирными линейками, а каретка оснащена шарнирно закрепленной на ней обоймой с копирным роликом, установленным с возможностью взаимодействия с копир№1ми линейками, а захват для изделия смонтирован на обойме и выполнен в ввде электромагнита. На фиг. 1 изображено устройство, общий вид в плане; на фиг. 2 разрез A-iA на , 1; на фиг. 3 - вид Б на фиг. 1; на фиг 4 -разрез В-В на фиг. 3 Устройство для сборки и сварки содер нсит основание 1, многопозипионшлй пово ротный стол 2, содержащий позипии загрузки а, сварки б, в остывания сварног щва г д е ж, раскрепления з, разгрузки и и резервную позицию к, сварочные авт маты 3 и 4, механизм 5 управления при жимами при раскреплении сваренного изделия и механизм 6 разгрузки. Многопозиционный поворотный стол 2 состоит из многопозидионной пла1Ш1айбы 7, установленной на опорный подш1ШНТ1к и вращается посредством вертикального вала 9. Вращение от привода 1О и открытую кон гческую пару 11 на вал 9 передается через механизм мальтийского креста 12 На планшайбе 7 смонтированы устрой ства 13 для крепления деталей, каждое из которых содержит корпус 14, горизонтальный 15 и вертшсальный 16 рычажные прижимы с пр 1водом от силовых цилиндров 17 и 18 и снабжено базовым штырями 19 и регулируемой опорой 20 для установки свариваемых деталей. Включение силовых цилиндров на закрепление свариваемых деталей и раокрепление после сварки и охлаждения производится краном 21. Механизм 6 разгрузки состоит из станины 22, на направляющих 2.3 кото-рой установлена каретка 24 с шарнирно прикрепленной к ней обоймой 25, соединенная со штоком силового цилиндра 26 В обойме 25 закреплен электромагни 27. Обойма 25 снабжена роликами 28, взаимодействующими с копирными ниней. ками 29, укрепленными на направяяю 23. Копирные линейки 29 имеют участок 30 высотой ti и участок 31 высотой На станине 22 закреплен склиз 32. М у сердечником электромагнита 27 и обоймой 25 установлен амортизатор 33. Устройство работает следующим образом:Детали, подлежащие сварке, вручную укладываются в устройство 13 для их крепления, находящееся на позиции загрузки, и производится их закрепление рычажными прижимами 15 и 16, затем включают привод 10 поворота планщайбы 7 в направлении позипии сварки. После поворота плашиайбы 7 на, один шаг собранное изделие переходит на позицию сварки, а в очередном приспособлении на позиции загрузки собирается следующее. За каждый очережной поворот собpaHittie изделия проходят последовательно через позиции сварки, охлаждения сварного щва, раскрепления и разгрузки. На позиции разгрузки aBTOMaTvwecKn включается электромагнит 27 и силовой ЦИЛИНДР 26, осуществляющий поступательное перемещение каретки 24 с прикрепленной к ней обоймой 25 с электромагнитом 27 в направлении устройства 13 для крепленТШ деталей до контакта электромагнита с поверхностью изделия. Благодаря наличию амортизатора 33 электромагнит 27 плотно прижт мается к поверхности детали, обеспечивая ее надежный затрат. В момент контакта электромагнита 27 с поверхностью cHViMaeмого изделия силовой цилиндр 26 ревер- сируется. Каретка 24 с изделием, захваченным электромагнитом 27, перемещается поступательно от устройства 13. Изделие снэтмается с базов 1х штырей 19 устройства 13. Ролики 28 обоймы 25 при этом катятся по участку ЗО. Длина участка 30 копирных линеек 29 несколько больше длтгны базовых штырей 19. Как только изделие будет снято со штырей, ролики 28 обоймы 25 переходят на участок 31 копирных линеек 29. O6Djffvia 25 с электромагнитом поворачивается, так ..как высота 1л участка 31 колиргвых линеек 29 больше высоты -Ь участка ЗО. Изделие, удерживаемое электромагнитом, также поворачивается, что обеспечивает проход утолщенной части изделия над регулируемой опорой 20. В крайнем положении каретки 24 электромагнит 27 отключается и изделие падает по склкзу 32 в тару. Такое выполнение обеспечивает упро щение конструкции и повышает надеж-

ность работы механизма разгрузки по сравнению с базовым объектом, в качестве которого принят прототип.

Формула изобретения

Устройство дпя сборки и сварки изделий, расположенных преимущественно в разных плоскостях под углом друг к другу, содержащее смонтированные на основании многопозициокный поворотный стол с устройствами для крепления деталей и механизм разгрузки, выполнеиный в виде установленной с возможностью перемещения в направляющих основания каретки с захватом для изделия.

отличающееся тем, что, с целью повышения надежности, направляющие снабжены копирными линейками, каретка оснащена щарнирно закрепленно на ней обоймой 6 копирным роликом, установленным с возможностью взаимодействия с копирными линейками, а зах для изделия смонтирован на обойме и выполнен в виде электромагнита.

Источники информагога, принятые во внимание при экспертизе

1,Авторское свидетельство СССР № 402446, кл. В 23 К 37/О4, 04,06.71,

2,Авторское сввдетепьство СССР № 804318, кл, В 23 К 37/04, 05.03.79 (прототип). А Фиг.г f

Авторы

Даты

1982-12-07—Публикация

1981-03-04—Подача