(54) ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ШИН

ся упоров, при этом привод транспортного устройства ветви выполнен в виде тросов, установленных с .ь зможностью проскальзывания относительно заготовки.

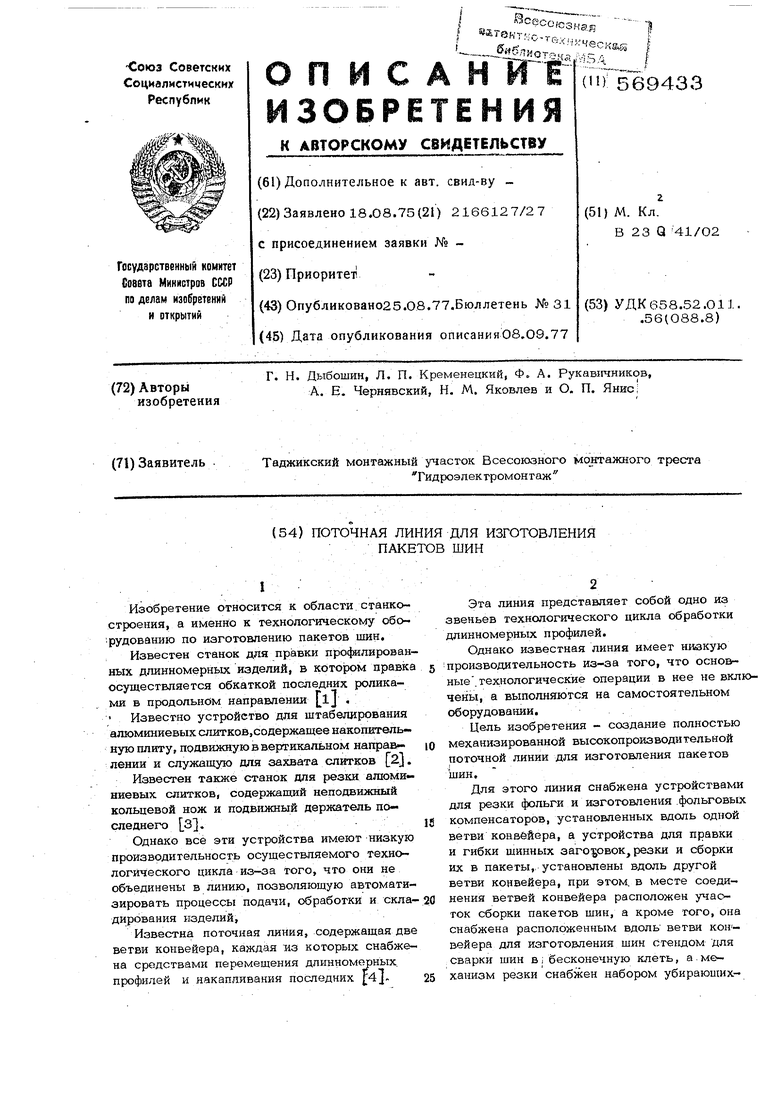

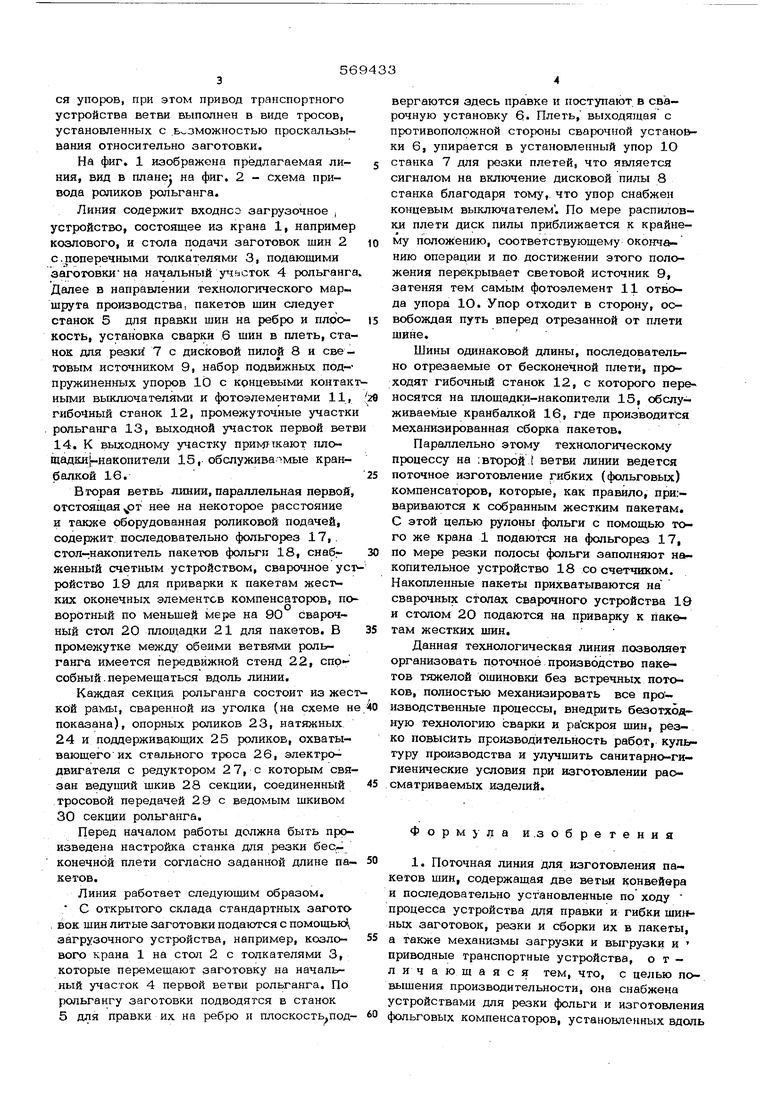

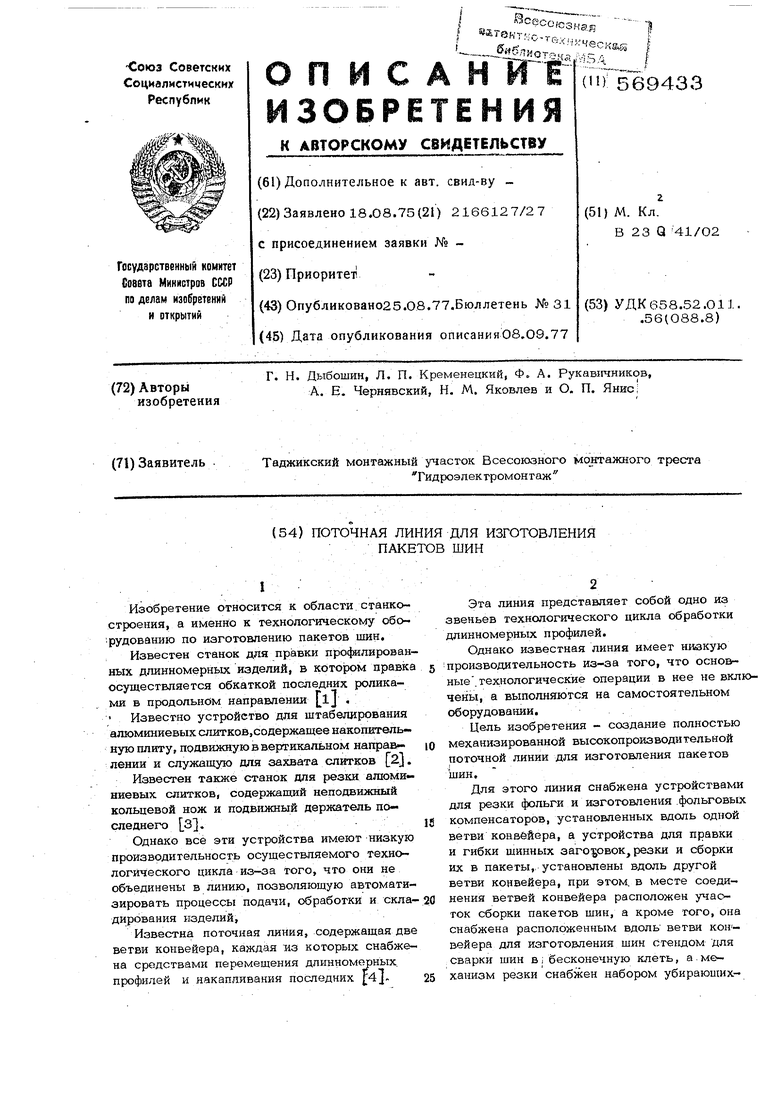

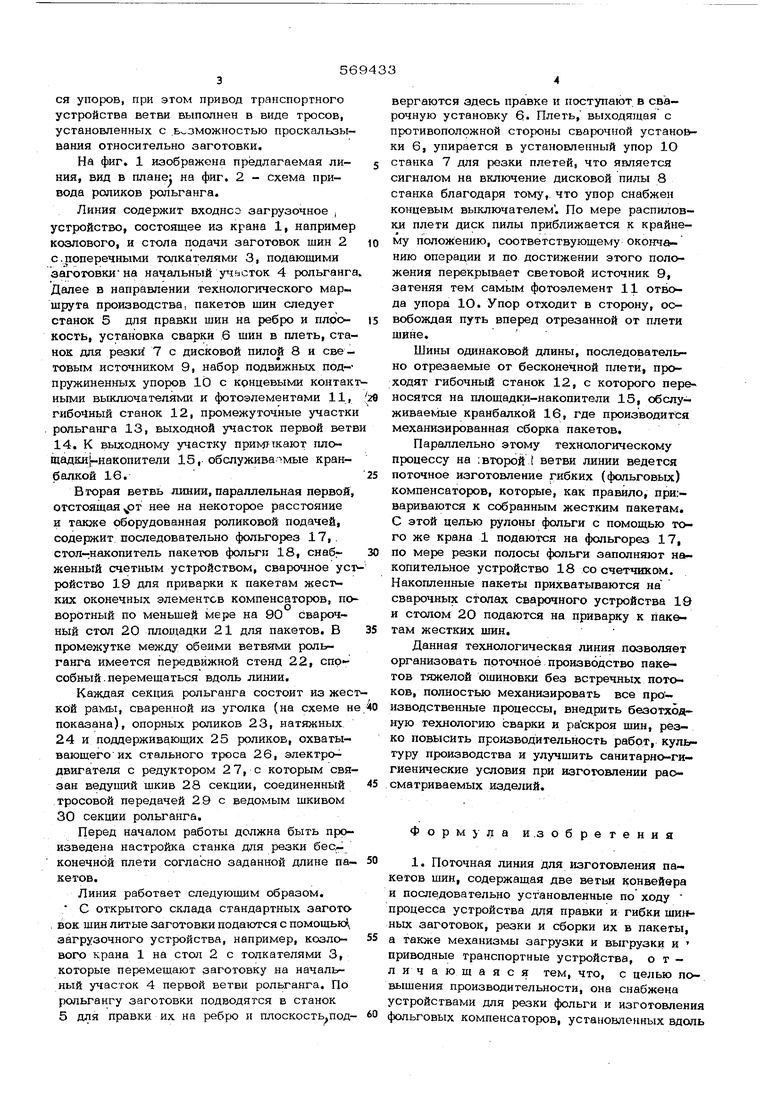

На фиг, 1 изображена предлагаемая ли- 5 ния, вид в плане: на фиг, 2 - схема привода роликов рольганга.

Линия содержит входное загрузочное , стройство, состоящее из крана 1, например озлового, и стола подачи заготовок шин 2 ю .поперечными толкателями 3, подающими аготовкина начальный у йсток 4 рольганга. алее в направлении технологического маррута производства, пакетов шин следует станок 5 для правки шин на ребро и плоо- Г5 ость, установка сварки 6 шин в плеть, станок для резки 7 с дисковой пилой 8 и световым источником 9, набор подвижных под-пружиненных упоров 1О с концевыми контактными вьпсшочателями и фотоэлементами 11, (20 гибочный станок 12, промежуточные участки рольганга 13, выходной участок первой ветви 14. К выходному участку примешают плоад1Ш|-накопители 15,- обслуживаемые кранбалкой 16,25

В торая ветвь линии, параллельная первой, отстоящая уОт нее на некоторое расстояние и также оборудованная роликовой подачей, содержит последовательно фольгорез 17,. стол накош1тель пакетов фольги 18, снабг 30 женный счетным устройством, сварочное yci ройство 19 для приварки к пакетам жесрких оконечных элементов компенсаторов, поворотный по меньшей мере на 90 сварочный стол 20 площадки 21 для пакетов, В 35 промежутке между обеими ветвями рольганга имеется передвижной стенд 22, способный, перемещаться вдоль JШHИИ,

Каждая секция рольганга состоит из жесткой рамы, сваренной из уголка (на схеме не 40 показана), опорных роликов 23, натяжных 24 и поддерживающих 25 роликов, охватывающегоих стального троса 26, электродвигателя с редуктором 27, с которым связан ведущий щкив 28 секции, соединенный 45 тросовой передачей 29 с ведомым шкивом 30 секции рольганга.

Перед началом работы должна быть произведена настройка станка для резки бес конечной плети согласно заданной длине па- 50 кетов.

Линия работает следующим образом. С открытого склада стандартных загото. БОК шин литые заготовки подаются с помощью загрузочного устройства, например, козло- 55 вого крана 1 на стол 2 с толкателями 3, которые перемешают заготовку на начальный участок 4 первой ветви рольганга. По рольгангу заготовки подводятся в станок 5 для правки их на ребро н плоскоеть.под- 60

вергаются здесь правке и поступают в сварочную установку 6. Плеть, выходящая с противоположной стороны сварочной установки 6, упирается в установленный упор 1О станка 7 для резки плетей, что является сигналом на включение дисковой пилы 8 станка благодаря тому, что упор снабжен концевым выключателем . По мере распиловки плети диск пилы приближается к крайнему положению, соответствующему оконча- нию операции и по достижении этого положения перекрывает световой источник 9, затеняя тем самым фотоэлемент 11 отвода упора 10, Упор отходит в сторону, освобождая путь вперед отрезанной от плети шине.

Шины одинаковой длины, последовательно отрезаемые от бесконечной плети, проходят гибочный станок 12, с которого переносятся на площадки-накопители 15, обслуживаемые кранбалкой 16, где производится механизированная сборка пакетов.

Параллельно этому технологическому процессу на :второй i ветви линии ведется поточное изготовление рибких (фольговых) компенсаторов, которые, как правило, при;вариваются к собранным жестким пакетам. С этой целью рулоны фольги с помощью того же крана 1 подаются на фольгорез 17, по мере резки полосы фольги заполняют накопительное устройство 18 со счетчиком. Накопленные пакеты прихватываются на сварочных столах сварочного устройства 19 и столом 20 подаются на приварку к пакетам жестких щин.

Данная технологическая линия позволяет организовать поточное производство пакетов тяжелой ошиновки без встречных потоков, полностью механизировать все производственные процессы, внедрить безотходную технологию сварки и раскроя шин, резко повысить производительность работ, культуру производства и улучшить санитарно-гигиенические условия при изготовлении рассматриваемых изделий.

Формула и.3 обретения

1, Поточная линия для изготовления пакетов шин, содержащая две ветьи конвейера и последовательно установленные походу процесса устройства для правки и гибки шинных заготовок, резки и сборки их в пакеты, а также механизмы загрузки и выгрузки и приводные транспортные устройства, отличающаяся тем, что, с целью повышения производительности, она снабжена устройствами для резки фольги и изготовления фольговых компенсаторов, установленных вдоль

юдной ветви конвейера, а устройства для Правки и гибки шинных заготовок резки и {Сборки их в пакеты,установлены вдоль |друjroft ветви конвейера, нри этом в месте сое динения ветвей койвейера расположен участок сборки пакетов шин.

2. Устройство по п. 1, о т л и ч а е 8 с я тем, что, с целью безотходного изготовления шин, она снабжена расположенным вдоль ветви конвейера для изготовления шин стендом для сварки шин в бесконечную плеть, а механизм резки снабжен набором убирающихся упоров ((при этом привод транопортного устройства ветви выполнен в виде тросов, установленных с возможностью проскальзывания относительно заготовки.

Источники информации, принятые во внимание при экспертизе:

1. Патентная заявка ФРГ №2159026,, кл. 7с, 3/02.

/2. Патентная заявка Франции № 2183835, кл. В 65 q 57/22, 1973. .

3.JПатентная заявка № 2185455, кп. В 23d 23/ОО, 1973.

4. Патент Франши № 2195567, кп. В 65 Q 47/00, 1973.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная поточная линия | 1983 |

|

SU1162568A1 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| Поточная линия для сборки и сварки блоков цилиндров дизельных двигателей | 1978 |

|

SU753573A1 |

| ПОТОЧНАЯ ЛИНИЯ СВАРКИ И РЕМОНТА РЕЛЬСОВ | 1972 |

|

SU338326A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Поточная линия для изготовления длинномерных металлоконструкций из фасонных профилей | 1979 |

|

SU856722A1 |

| Технологическая линия | 1969 |

|

SU327736A1 |

| Поточная линия для сборки и сварки плоскостных ферм | 1977 |

|

SU749606A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Поточная линия для обработки блоков камня | 1978 |

|

SU747727A1 |

Авторы

Даты

1977-08-25—Публикация

1975-08-18—Подача