(54) УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечно-клиновой прокатки | 1989 |

|

SU1699693A1 |

| Инструмент для поперечно-клиновой прокатки | 1986 |

|

SU1442311A1 |

| Стан для поперечно-клиновой прокатки | 1977 |

|

SU657898A1 |

| Инструмент для поперечно-клиновой прокатки | 1976 |

|

SU617139A1 |

| Инструмент для поперечно-клиновой прокатки | 1978 |

|

SU725763A1 |

| Способ поперечно-клиновой прокатки участков заострения дюбелей | 1984 |

|

SU1337177A1 |

| Инструмент для поперечно-клиновой покатки | 1976 |

|

SU584948A1 |

| Устройство для поперечно-клиновой прокатки | 1980 |

|

SU969388A1 |

| Устройство для поперечно-клиновой прокатки | 1978 |

|

SU764808A1 |

| Инструмент для поперечно-клиновой прокатки | 1974 |

|

SU489568A1 |

1

Изобретение относится к области обработки металлов давлением и может быть использовано при производстве поперечной прокаткой изделий типа ступенчатых валов.

Известно устройство для поперечно-клиновой прокатки, содержащее два клиновых инструмента, установленные с возможностью взаимного возвратно-поступательного перемещения, каждый из которых выполнен в виде размещенных на основаниях центрального и боковых клиньев, вершины которых расположены на одпой линии, параллельной оси прокатки, а деформирующие грани наклонены под углом к продольной оси инструмента.

Недостатком известного устройства является то, что различная угловая скорость вращения заготовки на каждом из клиньев приводит к изгибу продольной оси заготовки, что ведет к буксованию заготовки при прокатке.

С целью повыщения качества прокатываемых изделий в предлагаемом устройстве деформирующие грани боковых клиньев выполнены с увеличивающимся углом наклона по мере удаления от центрального клина.

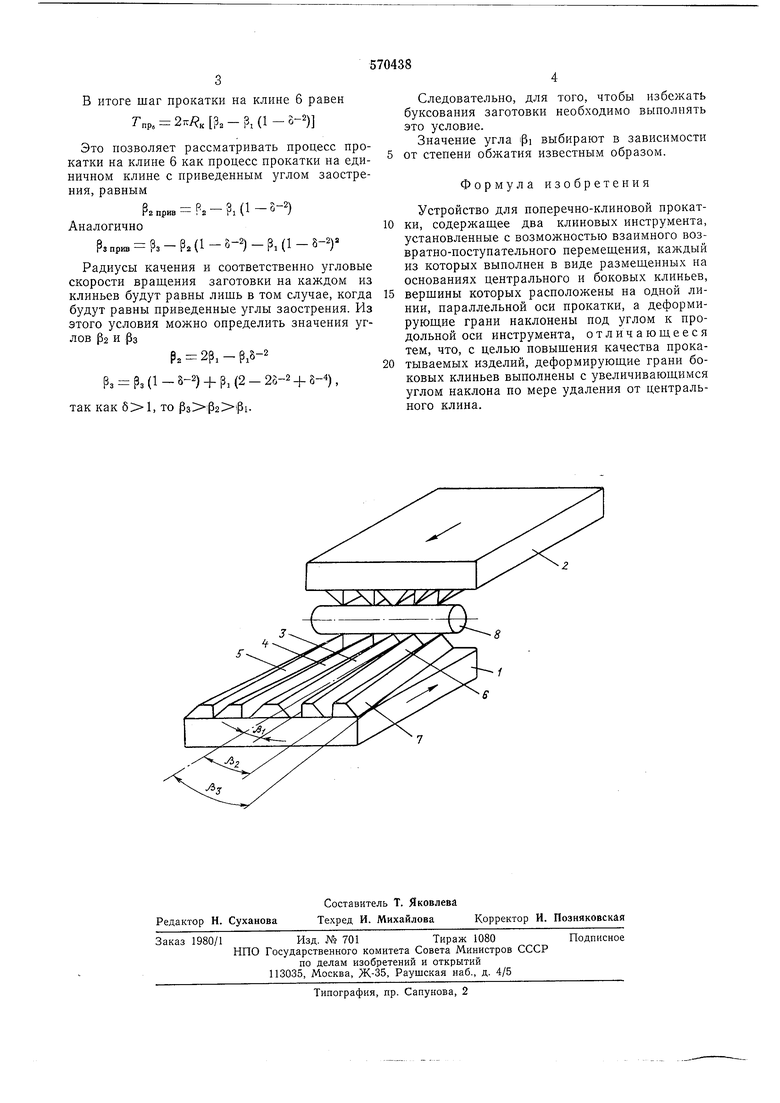

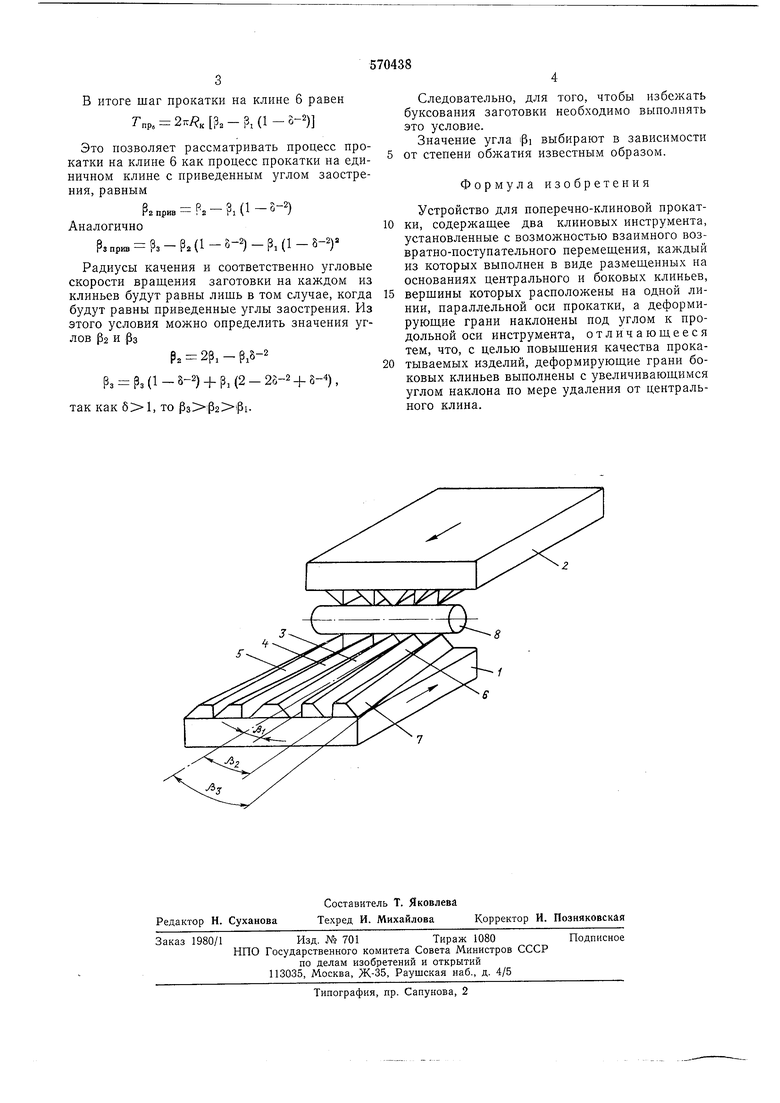

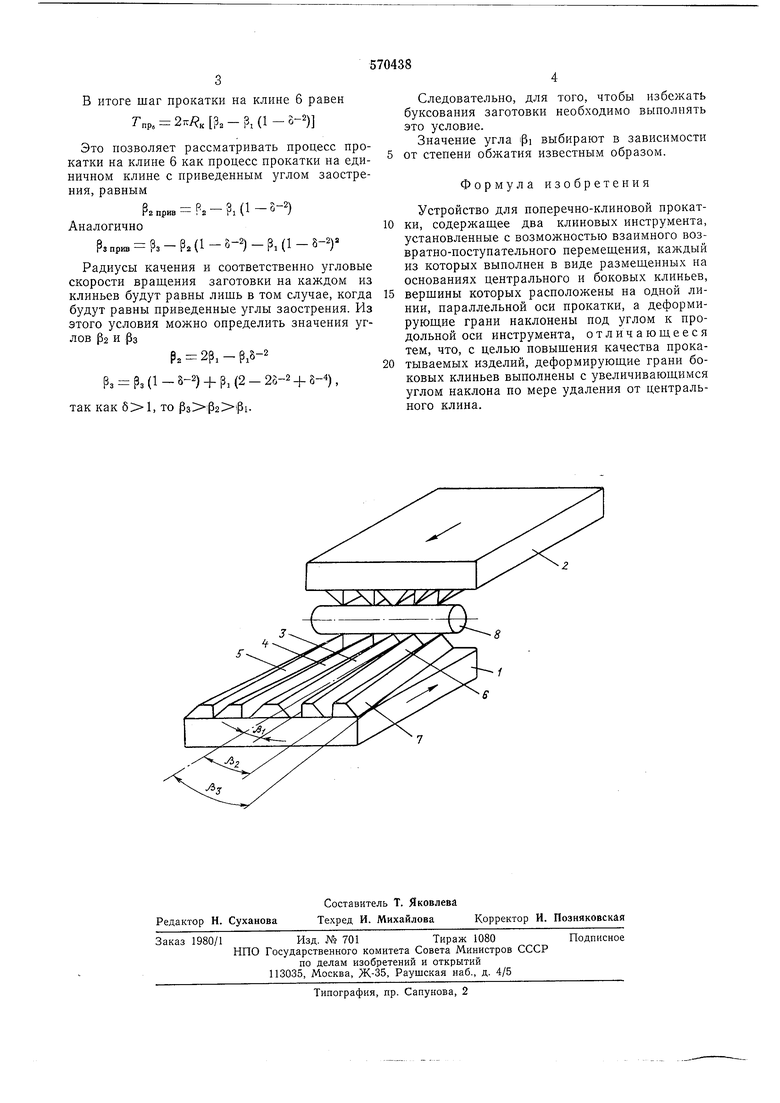

На чертеже представлено предлагаемое устройство.

Устройство состоит из нижней 1 и верхней 2 плит, на которых установлено по одному клиновому инструменту. Каждый инструмент выполнен в виде центрального клина 3 и боковых клиньев 4-7, деформирующих заготовку 8. Деформирующие грани наклонены к продольной оси инструмента каждого последующего, далее расположенного от центра клина под углом, большим соответствующего угла предыдущего клина, т. е. Pi..

Работает з стройство следующим образом.

Плиты 1 и 2 перемещаются одна относительно другой, клинья 3-7 захватывают и деформируют заготовку 8, при этом заготовку уменьшают в диаметре и увеличивают по длине. В результате обжатия в отдельных участках

недеформированные части заготовки, находящиеся между клиньями, а также у торцов заготовки, поступательно перемещаются вдоль оси по направлению от центра к торцам. За один оборот заготовки центральные клинья

прокатывают стержень длиной , где к- радиус качения, отнощение линейной скорости инструмента к угловой скорости вращения заготовки; р1 - угол заострения клина 3. Следовательно, жесткая часть, находящаяся

между клиньями 3 и 6, уменьщится на длину и переместится вдоль оси на расстояние (1-б), где 6 - степень обжатия, отношение диаметра исходной заготовки к расстоянию между инструментами. В итоге шаг прокатки на клине 6 равен , 2тг/,.-,(-а-) Это позволяет рассматривать процесс прокатки на клине 6 как процесс прокатки на единичном клине с приведенным углом заострения, равным P.npHB P.(l-S-) Аналогично Рз прив Рз - Ра (1 - 3-) - Р: (1 - Радиусы качения и соответственно угловые скорости вращения заготовки на каждом из клиньев будут равны лишь в том случае, когда будут равны приведенные углы заострения. Из этого условия можно определить значения углов Рг и РЗ Р,,-М-2 рз рз(1-8-) + Р(2-25-2 + 8-), так как , то .

J Следовательно, для того, чтобы избежать буксования заготовки необходимо выполнять это условие. Значение угла ipi выбирают в зависимости от степени обжатия известным образом. Формула изобретения Устройство для поперечно-клиновой прокатки, содержащее два клиновых инструмента, установленные с возможностью взаимного возвратно-поступательного перемещения, каждый из которых выполнен в виде размещенных на основаниях центрального и боковых клиньев, вершины которых расположены на одной линии, параллельной оси прокатки, а деформирующие грани наклонены под углом к продольной оси инструмента, отличающееся тем, что, с целью повышения качества прокатываемых изделий, деформирующие грани боковых клиньев выполнены с увеличивающимся углом наклона по мере удаления от центрального клина.

Авторы

Даты

1977-08-30—Публикация

1974-05-27—Подача