предварительного поджатия опорного витка спиральной пружины, выполненный ь виде киреток с приводом, несуших направляющие, в которых установлены гибочные головки.

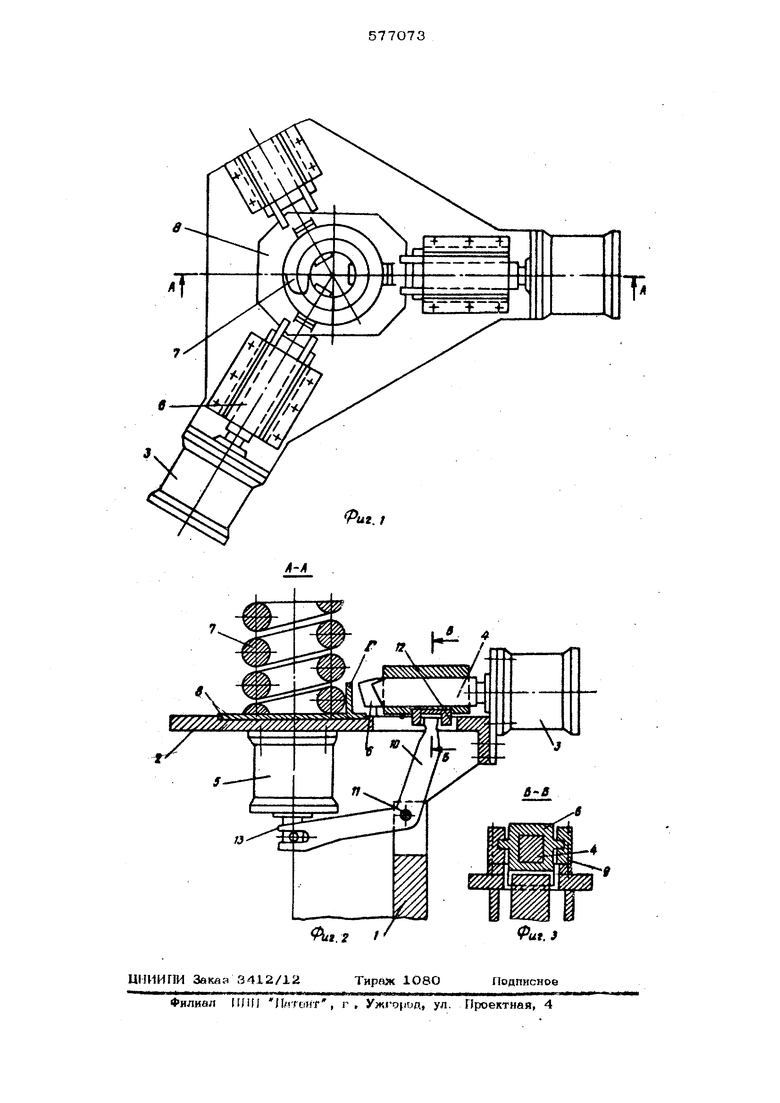

На фиг. 1 показано предлагаемое устройство вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез &-Б на (1шг. 2.

Иа станине 1 смонтирована кондукторная плита 2, привод 3 перемещения гибочной головки 4, выполненный в виде, например, пневмо-или гидроцилиндра, привод 5 перемещ ния каретки 6 головки предварительного поджатия опорного витка спиральной пружины 7, выполненный так же в виде пневмо-или тидроцилиндра. На кондукторной плите 2 предусмотрено гнездо для установки корпусной детали 8 с фиксирующим элеменfTOM Г| полученным просеЧкой и отгибкой части корпусной детали 8. Каретка 6 ра мешена в направляющих 9 станины 1. Кинематическая связь каретки 6 с приводом 5 ее перемещения осуществляется двуплечим рычагом 10, качающимся на оси 11. Одно плечо рычага 10 взаимодействует с 12 каретки в, а второе - со щтокои 13 цилиндра привода 5. Направляющей гибочной головки 4 служит корпус каретки 6.

Количество гибочных головок определяется числом фиксирующих элементов корпусной детали 8. Для установки пружин раэличного наружного диаметра гибочная головка предварительного поджатия крайнего витка пружины могут быть снабжены сменным инструментом, профиль и длина которого

определяются диаметром проволоки и наружным диаметром пружины.

Устройство работает следующим образом Корпусная деталь 8 устанавливается в гнездо кондукторной плиты 2, а пружина 7 размешается между фиксирующими элементами Г. Включается привод 5, каретки 6 перемещаются к пружине 7 и своими профильными поверхностями поднимают опорный виток пружины, уменьщая его по диаметру на заданную величину.

Затем включается привод 3. Гибочные головки 4 сближаются и своими профильнь ми поверхностями обжимают фиксирующие элементы Г корпусной детали 8 вокруг проволоки пружины 7.

Приводы 3 и 5 переключаются на обратн ход. Предварительно поджатый виток пру жины после снятия нагрузки поджимается с натягом и фиксирующим элементам Кор- пусной детали, чем обеспечивается жесткое и надежное соединение спиральной пружины и корпусной детали. Пружина в сборе с корпусной деталью извлекается из рабочей зоны. Цикл работы устройства повторяется.

Формула изобретения

Устройство для установки спиральных пружин в корпусную деталь, содержащее смонтированные на станине кондукторную плиту и приводные гибочные головки, о тличающееся тем, что, с целью повыщения надежности соединения сочленяв мых деталей, оно имеет механизм предварен тельного поджатня опорного витка спираль ной пружины, выполненный в виде кареток с приводом, несуших натфавляюШие, в которых установлены гибочные головки.

Источники информацни, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР

NI 193371, М., 23 Р 19/04, 1964

2.Авторское свидетельство СССР

№ 86482, М., Кл.В 21 F 27/14, 1949

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для координатной обработки отверстий осевым инструментом | 1990 |

|

SU1784411A1 |

| Устройство для гибки и обработки внутренней поверхности концов труб | 1987 |

|

SU1555016A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1989 |

|

SU1695453A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Устройство для изготовления цилиндрических спиральных пружин | 1986 |

|

SU1319987A1 |

| Станок для гибки изделий | 1990 |

|

SU1706744A2 |

| Способ изготовления цилиндрических спиральных пружин и устройство для его осуществления | 1985 |

|

SU1284645A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| СТАНОК ДЛЯ ПРАВКИ КЛАПАНА | 2000 |

|

RU2188093C2 |

| ПРУЖИНОНАВИВОЧНЫЙ АВТОМАТ, ЕГО МЕХАНИЗМЫ РУБКИ, ОБРАЗОВАНИЯ УЗЛА, ПЕРЕМЕЩЕНИЯ ЗАГОТОВОК (ВАРИАНТЫ), ИХ УСТРОЙСТВА ЗАХВАТОВ, ПОДВИЖКИ, ОРИЕНТАЦИИ, ЗАЖИМА, КУЛАЧКОВЫЕ СРЕДСТВА | 2002 |

|

RU2199412C1 |

Авторы

Даты

1977-10-25—Публикация

1975-03-12—Подача