I

Изобретение относится к способам полу- ченаа графт-сопопимера, закпючаюшвмся в ррафч попимеризации сопопимерных компонентов с углеводородным полимером с помощью ионизирующего излучения. Этот графт-сополимер может применяться в качестве ионообменной мембраны или основной полимерной матрицы для ионообменной мембраны.

Известны способы получения графт-сополимеров прививкой на углеводородный полимер, например полиэтиленовый, полипропиленовый, этиленненасыщенных соединений Jl.

Наиболее близким к предложенному способу является способ получения графт -сополимеров прививкой на углеводородный полимер этиленненасыщенных соединений в среде органического растворителя под действием ионизирующего излучения .2. Однако продукты, полученные по известному способу, отличаются малой адгезионной способностью, стойкостью к механическим воздействиям и к окислению.

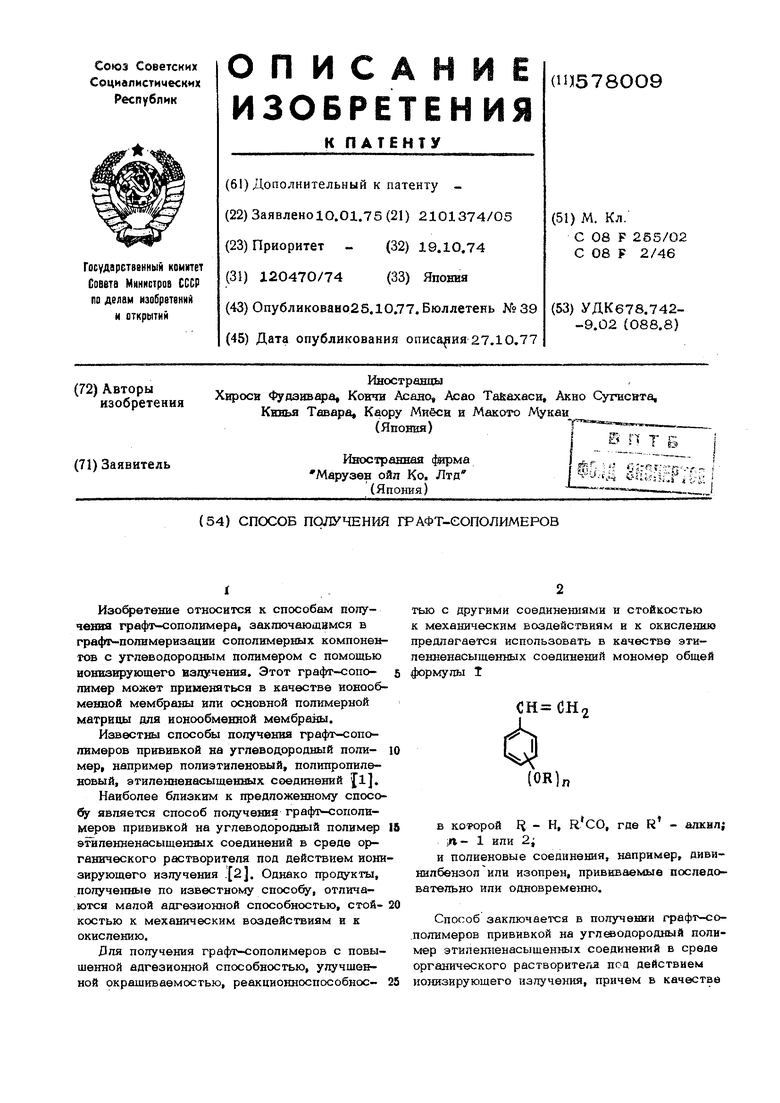

Лля получения графт-сополимеров с повышенной адгезионной способностью, улучшенной окрашиваемостью, реакционноспособностью с другими соединениями и стойкостью к механическим воздействиям и к окислению предлагается использовать в качестве эти- ленненасыщенных соединений мономер общей 4юрмулы Т

(

в которой f - Н, RCO, где R - алкнл; щ- 1 или 2

и попиеновые соединения, например, дивинилбензол или изопрен, прививаемые последовательно или одновременно.

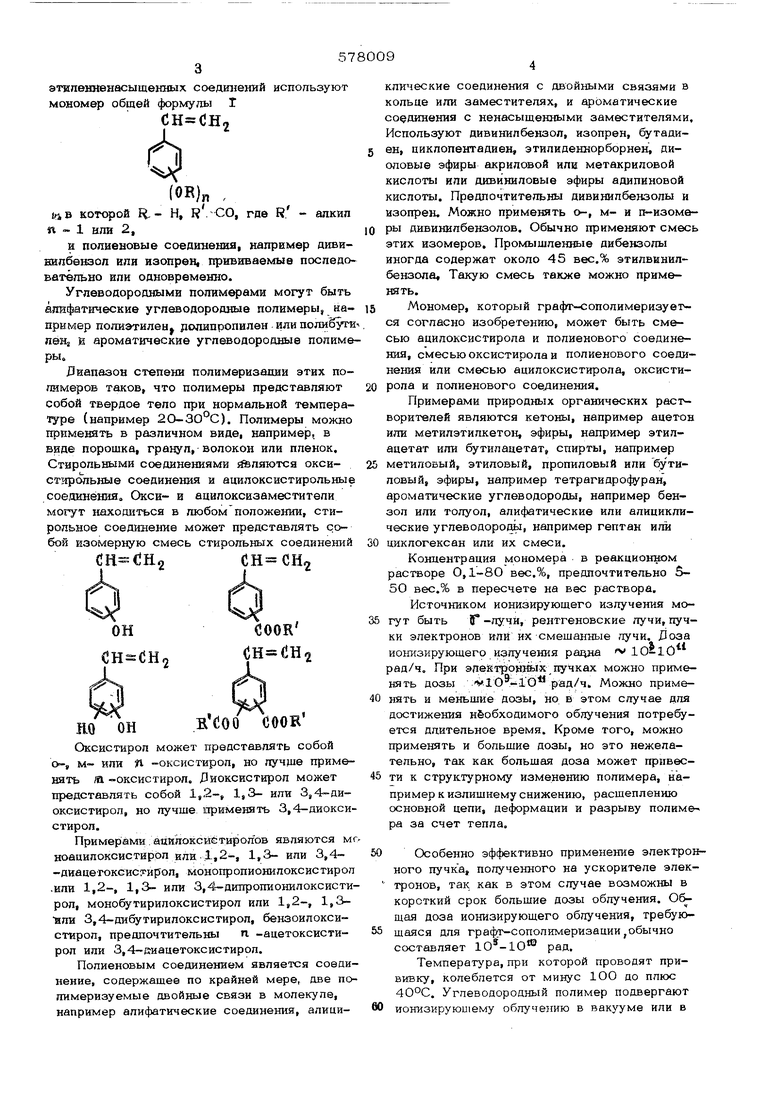

Способ заключается в получении графт-со.полимеров прививкой на угл№одородный полимер этипениенасышенных соединений в среде органического растворителя пса действием ионизирующего излучения, причем в качестве этйленяенасыщенных соедшюний используют мономер общей формулы Г в которой R, - Н, R . СО, где R. - алкип п 1 или 2, и попиеыовые соедннешш, например дивишпбензол ипи изопрен, прививаемые последо вагёпьно или одновременно. Углеводородными полимерами могут быть алифатические углеводородные полимеры, на пример полиэтилен J долипропилен или полибуг ленг и ароматические углеводородные полим ры. Диапазон степени полимеризадии этих полимеров таков, что полимеры представляют собой твердое тело при нормальной темпера туре (например 2О-30°С). Полимеры можно применять в различном виде, например, в Виде порошка, гранул, волокон или пленок, Стирольными соединениями йбляются оксистирольные соединения и ацилоксистирольны соединения, Оксв- и ацилоксизаместители могут находиться в любом положении, стирольное соединение может представлять собой изомерную смесь стирольных соединений COOR ЕЙОО COOR йо он Оксистирол может представлять собой 0-, м- или П -оксистирол, но лучще приме нять а -оксистирол. Диоксистирол может представлять собой 1,2-, 1,3- или 3,4-диоксистироп, но лучше itipHweHHib 3,4-диокси стирол. Примерами. ацилоксйётиролЪв являются м ноацилоксистйрол вли.Д.,2-, 1,3- или 3,4-диаце-гоксисуирол, монопропионилоксистирол -или 1,2-, 1,3- или 3,4г-дипропионилоксисти рол, монобутнрилоксистироя или 1,2-, 1,3или 3,4-дибутирилоксистирол, бензоилоксистирол, предпочтительны п -ацетоксистирол или 3,4-еиацетоксистирол. Полиеновым соединением является соеди нение, содержащее по крайней мере, две по лимеризуемые двойные связи в молекуле, например алифатические соединения, алициклические соединения с двойными связями в кольце или заместителях, и соматические соединения с ненасыщенными заместителями. Используют дивинилбензол, изопрен, бутадиен, циклопентадиен, этилиденнорборнен, диоловые эфиры акриловой или метакриловой кислоты или дивиниловые эфиры адипиновой кислоты. Предпочтительны дивинилбензолы и изопрен. Можно применять о-, м- и п-изомеры дивинилбензолов. Обычно применяют смесь этих изомеров. Промышленные дибензолы иногда содержат около 45 вес,% этилвинилбензола. Такую смесь также можно применять. Мономер, который графт-сополимеризует- ся согласно изобретению, может быть смесью адилоксистирола и полиенового соединения, смесью оксистирола и полиенового соединения или смесью ацилоксистирола, оксистирола и полиенового соединения. Примерами природных органических растворителей являются кетоны, например ацетон или метилэтилкетон, эфиры, например этилацетат или бутилацетат, спирты, например метиловый, этиловый, пропиловый или бутиловый, эфиры, например тетрагидро4уран, ароматические углеводороды, например бензол или толуол, алифатические или алициклические углеводороды, например гептан ита циклогексан или их смеси. Концентрация мономера в реакционном растворе 0,1-8О вес,%, предпочтительно 55О вес.% в пересчете на вес раствора. Источником ионизирующего излучения могут быть 5°-лучи, рентгеновские лучи, пучки электронов или их смешанные лучи, /Зоза ионизирующего излучения рацна 10-10 рад/ч. При элеКтр|ОН1а1х пучках можно применять дозы vlO ld рад/ч. Можно применять и меньшие дозы. Но в этом случае для достижения необходимого облучения потребуется длительное время. Кроме того, можно применять и большие дозы, но это нежелательно, так как большая доза может привести к структурному изменению полимера, например к излишнему снижению, расщеплению основной цепи, деформации и разрыву полимера за счет тепла, Особенно эффективно применение электронного пучка, полученного на ускорителе эпектронов, так как в этом случае возможны в короткий срок большие дозы облучения, О& щая доза ионизирующего облучения, требующаяся для графт-сопопимеризации,обычно составляет рад. Температура, при которой проводят прививку, колеблется от минус 1ОО до плюс 40°С, Углеводородный полимер подвергают ионизирующему облучению в вакууме ипи в

инертном газе, например в азоте. Затем углеводородный полимер погружают в раствор стиропьного соединения в органическом растворителе и аопиенового соединения в том же растворителе для проведения графтировання этих мономеров к углеводородному полимеру

Пример 1. В одно колено стеклянного водородного элемента (диаметр 1О мм, тотцина 0,5 мм) кладут полиэтиленовую ппенку топщвшой 0,1 мм, тщательно промытую ацетоном, а во второе колено загружают раствор смеск Л -ацетоксистиропа и дивинилбензола (технический сорт, сод жвщий 55 Biec.% дивинидбензола с весовым отношением м- к Л- 2:1, остальное главным образом этилвшщлбензод, тот же сорт) в весовом отношении л-ацетоксистироп : ди« ввнилбензол 9:1 вдвукратной по весу смвсв бензола и апетона (объемное отношение бензол : ацетон 3:1). После проведения па« тикратного замораживания и оттаивания элем нт тщательно дегазируют в вакууме, затем запаивают. Колено с раствором моном&ра зШ юраживают и закрывают свроюерб пластинкой,. Весь водородныйэпемент охпаждают до -30°С и с помощью; эпекГронвог ускорителя на полиэтиленовую ппенку наносят дзу в 3010 рад при напряжении ускорени я пучка электронов в l,5jMaB. После облучеяиа раствор мономера переносят в ту элементе, где находится пленка, и даают врореагировать в течение 24 ч при 25°С. По окончании реакции элемент открывают. Плевку вынимают, тщательно промывают бевзопом и ацетоном, сушат при пониженном давленви до постоянного веса. Общий коэффициент прививки, вычисленный по разности веса пленкц до и после реакции,составляет 118%. Вес полученной пленки не меняется даже при повк торной промывке ацетоном и бензолом,

ИК-спактр полученной пленки содержит сильную полосу поглощения афира i77,0ct/ и 1200 полосу поглощения ароматических ЛГ1615 см и 1515 см (кроЦе полосы поглощения, присущей полиэтилену). Следовательно п-ацетоксистирол привился к полиэтилену.

Полученную пленку помещают в колбу на 10О мл, снабженную холодильником. Затем туда добавляют 50 мл смеси концентрировав ной соляной кислоты и метанола в весовом отношении 1:4, колбу нагревают 30 мин на бане с горячей водой. Полученную пленку исследуют ИК-спектроскопией поглощения. После того, как эфирная группа полностью гидролизуется, вновь наблюдают полосу поглощения, характерцую для фекопьной оксигруппы. Пленку, сушат при понижешюм давлении до постоянного, веса. Общую .степень прививки вычисляют по разнице веса пленки до

и после реакавн, которая составляет 95,3%, Степень прививки одного п-ацетоксистирола, вычисленная по разнице веса пленки до я после реакции гидролиза, 87,3%. Степень графтирования дивинилбензола ЗО,7%.

. Результаты количественного анализа февопьных ги фоксильных групп с помощью реацетнпирования и нейтрализации гидропизова ной плешши,величиныi полученные при эл€имвнтарном анализе, в основном соответствуют прнведенны м данным.

Пример 2. Графт-сополимеризацюа;.проводят аналогично примеру 1, но весовое отношение п-гщетоксистирола к дивинилбензолу 15; 1, Общая степень прививки, рассчитанная п увеличению веса полученной графтнрованной пленки, составляет 82%. Графтированную пленк гидропизуют так, как в примере 1. Общая степень прививки 64,9%. Степень графтирования п-ацетоксистирола и дивинилбензола, рассчитанная по разнице весов пленки до и после гидролиза, 69,0 и 13,0%, соответственно.

Пример 3. Реакцию графт-сопоиимеризацив ведут аналогично примеру 1, но Ьесовое отношение п-ацетоксистиропа к дившшлбензопу 4:1. Общая степень прививки, рассчитанная по увеличению веса графгированной пленки, составляет 98,6%. Графтированную пленку гидролизуют по примеру 1. Общая степень прививки 85,8%. Степени графтирования п-ацетоксистирола и дивинилбензола, рассчитанные по разности графтарованной пленки до и после гидролиза, 49,3 и 49,3% соответственно.

Пример 4. Графт-сополимеризацшо введут аналогично примеру 1, |но дозу электронного пучка уменьшают до 20«10 раа. степень прививки, рассчитанная по увеличению веса графтнрованной пленки, 63% Пленку гидролизуют по примеру 1. Общая степень прививки 55,О%. Степени прививки ;И-ацетоксистирола и 1дивинилбензола, рассчй.танные по разности веса графтированной пленки до и после гидролиза, 30,3 и 17,7% соответственно.

Пример 5. Графт-сополимеризацию едут аналогично примеру 1, но в качест ве основного полимера применяют полнпро.пиленовую пленку толщиной 0,1 мм. Суммарная степень графтирования, рассчитанная по увеличению веса графтированной пленки, 119% Пленку гидрслизуют по примеру 1. Общая степень прививки 96,5%. Степени прививки п-ацетоксистиропа и дивинилбензола, рассчитанные по разности Бск:ов графтиропанной пленки до и после гидролиза, 88,4 и 31% cooTBercTBeimo.

Пример 6. Графт-сополимеризацию ведут аналогично примеру 1, но в качестве иивного полимера применяют порошкообраа вый полипропилен. Общая степень прививки рассчигашшя по увеличению веса графтированного порошка, 67,2%, Г афгированный по рошок полипропилена ги фопизуют по примеру 1. Общая степень приэивкй 54,3%, Степени прививки п-апетоксистирола и дивинилбевзола, рассчитанные по разности весов графтированного политтропиленового порошка до. и после ги фолрэ%40,7 и 17,5 соответственно. Пример 7, Прпяэтипенсжую пленку толщиной 0,1 мм охлажнают ао 20°С и облучают пучком электронов доэой рад на воздухе. Затем пленку помешают в стеклято ю , куда вносят раствор мономер иой смеси да -ад&токсистирола и дивинилбвввста щш весовом отвошешга последних 9:1 в двукратном по весу кЪпичестве смеси бензола и ацетона при весовом соотношении 3:1. Ампупу тщательно дегазируют в векууме путем пятикратного замораживания и оттаивания, затем ее запаивают Ампулу пометают в термостат при и реакция иродолжается еще в течение 3 ч. По околчаввв реакции .ампулу открывают и пленку вынимают. Затем пленку тщательно промыва ют бензолом и ацетоном и сушат при пониженном давлении до постоянного веса., Общая степень прививки, рассчитанная по увеличешоо веса графгировйнной пленки, 30,5%. Графтнрованвую пленку гидропизуют аналогично примеру 1, Общая степень прививки 24,4%, Степени графтирования п-ацетоксистирола и дивинилбенэола, рассчитанные по разности веса графтировашюй пленки до и после гидролиза, 23,5 и 7,О% соответствв1# но. Пример 8, Полиэтиленовую пленку толщиной ОД мм помещают в стеклянную ампулу, туда же добавляют раствор мономер ной смеси Д-ацетоксистирола и дивинилбенаола при весовом соотношении последних 9: в д ятикратном по весу . количестве; смеси бевзола и ацетона (3:1 по обьему) Ампулу хорошо дегазируют в вакууме пятикратным замораживанием и размораживанием, затем ее запаив.ают. .Ампулу затем облучают от ис точника ,рентгеновским излучением при дозе 1,1Ю рад/ч в течение 24 ч при 2О 25°С. Затем пленку вынимают нз ампулы, хорошо промывают бензолом и; ацетоном для удаления побочного сополимера, состоящего из п-адетоксистирола и дивиштлбензола, и сушат. Общая степень прививки, рассчитанная по увеличению веса графтированной плен ки, 79%, Графткрованную пленк гидролизуют по примеру 1. Общая степень, графтировшшя 64,7%. Степени графтирования д-аце оксистирола и дивинипбензола, р.ассчитанные по разности веса пленки до и после гидроди за, 55,3 и 23,7% соответственно. Г афт-сополимеризацию ведут по прюлвру 1, но вместо п-ацетоксистирола применяют п-оксистироп. Общая степень графтированвя,, рассчитанная по увепиченшо веса полученной графтированной пленки, 5,9%. Графтированную пленку ацетилируют с помощью уксусного ангидрида и ацетата натрия. Степени гра(}нтирования п-оксистирола и дивинилбензол% определенные по величине ацетилирования графтированной пленки, 4,8 и 1,1% соответ ственно. Степени графтирования п-оксистирола, и дивинилбензола этбй графтированной пленки рассчитаны по данным элементарного анализа графтированной и аиетилированной пленок они почти полностью соответствуют указанным значениям. Пример 10, Г афт-сополнмеризацюф ведут аналогично примеру 1, но вместо дивинилбензола применяют иэопрен. Общая сте пень графтирования, рассчитанная по приросту веса графтированной пленки, 28,6%, Вес графтированной пленки не меняется даже при экстрагировании ацетоном и бензолом. Ппе ку гидрот1зуют по примеру 1, Общая степей графтирования становится 21,6%, Степени графтирования п-ацетоксистнропа и изопрена рассчитанные по разности весов графтированной пленки до и после гидролиаа, 27,0 в 1,в% соответственно. Пример 11. Так же, как и в примере 1, в одно колено водородного элемента загружают полиэтиленовую пленку толщиной 0,1 мм, а во второе колено помещают раствор смеси изомеров п-оксистирола, п-ацетоксистирола и дивиннлбензола при весрвом соотношении 4,5:4,5:1 в двукратном количестве liOBisCy смеси бензола и ацетона (3:1 по объему). Элемент дегазируют в вакууме и запаивают. Полиэтиленовую плен ку облучают потоком .электронов в вакууме дозой О рад. После облучения раствор мономеров переносят в колено элемента с пленкой, пленка реагирует в течение 24 ч при . По окончании реакции пленку вынимают тщательно промывают ацетоном и бензолом и сущат при пониженном давлении до постоянного веса. Общая степень графтирования, рассчитанная по разности веса пленки до и после реакции, 64%, Пленку ацетилируют и по величине ацетилирования рассчитывают степень графтирования п-оксистирола, она равна 4,3%. Пленку гидролизуют. рассчитывают степени графгирования п-ацетоксистирола и дивинилбензола по разности веса до и после гидролиза. Они составляют 47,8 к 11,9% соответственио. Пример 12. Графт-сополимеризацию ведут аналогично примеру 1, но в качестве основного полимера применяют полистирольиую пленку толщиной 0,1 мм, а в качестве растворителя - смесь метанола и бензола (2:1 по объему). Общая степень графтирования, рассчитанная по разности веса гра({ тированной ппенки, 54,1%. После гидролиза этой графтированной пленки общая степень графтированвя снижается до 45,6%. Степе,ни графтировання п-апетоксистирола н дивинилбевзола, опредетшемые по разности веса ппенки до и после гидролиза 32,6 и 21,5% соответственно. Пример 13, Г афт-сопопимеризааию ведут анапог 1чно примеру 1, но вместо п ацетоксистиропа применяют м-ацетоксистирол. Общая степень графтировання, рассчитанная по приросту веса графтированной пленки, 92,3%, После гидролиза пленки эта величина уменьшается до 74,4%. Степени графтирования м-ааетоксистирола и дивинилбензола,, рассчитанные по разности веса до и после гидролиза, ,1 и 35,2% соответственно. Пример 14. В одно колено стеклянного водородного элемента (диаметр 10 мм, тотцина 0,5 мм) помещают полиэти леновую пленку толщиной 0,1 мм, тщатепьно промытую ацетоном, во,второе колено помещают раствор смеси мономеров п-ацетоксистирола н дивинипбензопа (технический сорт,, содержащий 55 вес.% дивиннлбензоца, остальное,в основном этилвинилбензоп)при весовом соотношении 20:1 в двукратном весовом количестве смеси бензола и ацетона (3:1 по объему). Элемент тщательно дегазируют в вакууме путем пятикратного замораживания и размораживания, затем его загпаивают. Мономерчук часть замораживают и тщательно закрывают свннповым листом. При охлаждении вСего элемента до -ЗО°С полиэтиленовую пленку облучаю,т потоком электро нов в вакууме дозой ЗОЮ рад при напряжении ускорения 1,5 МэВ в ускорителе 9лёв тронов. После облучения раствор мономеров переносят в ту часть элемента, где находится пленка, реакция идет в течение 24 ч при 25°С. По окончании реакции элемент откры вают и пленку вынимают, затем ее тщатепьно промывают ацетоном и бензолом и сушат при пониженном давлении до постоянного веса. Общая степень графтирования полученной пленки, рассчитанная по разности веса до и после реакции, 68,8%. Затем пленку нагревают с обратной перегонкой в смеси концентрированной соляной ккслоты и метанола при весовом соотнош&нии 1:4 в течение ЗО мин для гидролиза пленки. Получают пленку, в которой п-оксистирол и дивинилбензол прививают к основному полимеру. Общая степень графтирования, рассчитанная по разности веса до и после реакции, 36,1%, а степени графтирования п-оксистирола и дивинилбензола, рассчитанные по разности веса пленки до и после гидролиза, 51,1 и 5,0% соответственно. Пленку затем погружают на 1О ч в смесь хлорсульфоновой кислоты и диоксана в весовом соотношении 1:1 при , затем ее вынимают оттуда и промывают водой. Ионообменная мощность попучешюй ппенки 2,35 МэкВ/г (в сухом состоянии)} электросопротивление (в 0,5 и. растворе хлористого натрия) 1,3 Ом/см ; число ионопереноса по мембрано-потенииальному методу О,99; во влажном состоянии прочность при растяжении 1,1 кг/мм. Пример 15. Полиэтиленовую плент ку толщиной 0,1 мм графт-сополимеризуют аналогично примеру 14. Степень графтирования м-оксистирола 49,7%, а оивинилбензола 8,4%.Графтированную пленку погружают на 10 ч в смесь хлорсульфоновой кислоты и диоксана в весовомотношении 1:1 при 5О°С, эатем ее вынимают и .промывают водой. Ионообменная мощность полученной пленки 2,22 МэкВ/г (в сухом состоянии)j элвктросопротивление 0,8 OM/CM J число ионопереноса 0,98} прочность на растяжение 1,3 кг/см (во влажном состоянии). Пример 16. Полиэтиленовую ппенку толщиной 0,1 мм графт-сополимеризуют аналогично примеру 14. Степень графтирования п-оксисгирола 20%, а изопрена 1,6%. Г)афтированную пленку выдерживают в 9в%ной серной кислоте при комнатной темпераТуре в течение 24 ч, затем ее вынимают и промывают водой, Ионообменная мощность полученной пленки 1,14 МэкВ/г (в сухом состоянии); электросопротивление 4,5 Ом/см число ионопереноса 1,О; прочность на растяжение 1,О кг/мм (во влажном состоянии). Пример 17. Графтированную пленку получают аналогично примеру 14. Степень графтнрования п-оксистирола 51,1%; степень графтирования дивинилбензола 5,0%. Эту Ш1е1ь ку погружают в смесь 3,1 г параформальдвгида, 5,4 г диметиламина и 70 мл этанола, реакцию ведут при 85-90°С для диметиламннометилирования по;гамера. Полученный диметипаминометипированный продукт выносят в этаноль-ный раствор, содержащий 10% метилбромида, и реакцию ведут в течение 40 ч при 25ОС. Продукт реакции вьшимают и тщательно промывают этанолом. Ионообменная мощность полученной пленки 2,42 МэкВ/г{ эпектросопротивление 2,3 Ом/см число ионопереноса O,99j прочность на растяжение О,, 9 кг/мм. Пример 18. В одно колено водородкого элемента из примера 14 загружают по; игфопиленовую/. пленку толщиной 0,1 мм, а во торое - смесь вцетон:бензол 2:1 {по объему),, содержащую 20 вес.% п-ацетоксистирола. Элемент полностью дегазируют пя кратным замораживанием и рааморйживаиием, затем запаивают. Часть элемента, содержвздую раствор мономера, замораживают н полностью закрывают свинцовым листом. Весь элемент охлаждают до -30°С и полипропиленовую пленку в вакууме облучают пуч ком электронов дозой 10-10 рад. После об лученЕЕЯ раствор мономера переносят в ту част| элемента, где находится пленка, и реакаия нродолжаетсд при2О С в течение 24 ч По окончании реакшга пленку вынимают, тщательно промывают ацетоном и нзолом, сушат при пониженном давлении до постоянного веса. Степень графтирования п-ацетоксисгирола к полученной пленке, рассчитанная по разности веса до в после реакции, 87,6% Пленку снсша помещают в одно колено дру гого водородного-.элемента, а во| торое коле но загружают 10%-ный раствор дившшлбензола в смеси ацетона я бевзола( 1:2 nooebeму), элемент запаивают в вакууме. По указанной методике плёнку в вакууме облучают пучком электронов; дозой рад. По ркотанни облучения раствор мономера переносят в ту часть , :гдв находится пленка, и реакция продолжается в течение 24 ч при 2О С. Степень графтнрования дивкннпбензолав полученной пленке, рассчипо разности веса до и после реакшш. Получерную пленку гидролизуют,нагреванием ее с обратной перегошой- в течение 30 мин в смеси концентрированной соляной кислоты и метанола (1:4 по объему). П1дроли зованную пленку снова погружают на 10 ч в смесь хлорсульфоновой кислоты и диоксана в весовом соотношении 1:1 при 50°С, затем ее вынимают и промывают водой. Ионообменная мощность полученной ппенки 2,24 МзкВ/г (в сухом состоянии)| электросопротивление 5,6 Ом/см | число ионопереноса 0,99; прочность на растяжение 2,7 кг/мм (во влажном состоянии). .Пример 19. Полистирольную пленку толщиной 0,1 мм графтируют и гидропизуют по примеру 14, но в качестве растворителя при получении графтированной пленки применяют смесь метанола и бензола (2:1 по объе му). Степень графтирования п-эксистирола 55,2%, а степень графтирования дившшлбенола - 6,5%. 1 афтированную пленку выдеривают в 9в%-ной серной кислоте при коматной температуре в течение 24 ч, затем е вынимают и промывают водой. Ионообменная мощность полученной-плени 2,25 МэкВ/г (в состоянии); элекросопротивление Ом/см -число ионопееноса 0,98; прочность на растяжение 0,5 г/мм- (во влажном состоянии). Пример 2О. Графт-сопопимеризацшо едут по примеру 1, но вместо п-ацетокситирола применяют 3,4-диацетоксистирол. бщая степень: графтированиа полученного рафт сополимера 105%. Степени графтирования 3,4-диацетокдистирола и дивинилбензола, определенные аналогично примеру 1, 88 и 20% соответственно. Пр им ер 21. Графт-сополимеризашоо ведут по пррмеру 1, но вместо полиэтилена применяют полипропилен, а вместо п-ацетоксистирола - 3,4-диацетоксистирол. Общая степень графтирования полученного грвфт -сополимера 105%. Степени графтироваяия 3,4-диацетоксистирола и дивинилбензола опредв ленные аналогично примеру 1, 87 и 22% соответственно. Пример 22. Графг-сополимеризашоо ведут по примеру 1, новместопойнэтилена применяют порошкообразный полипропилен со средним размером частиц 100 мкм, а вместо в-ацетоксистирола применяют 3,4-диацетокснстирол. Общая степень графтирования получешюго графт-сополимера 62%. Степети графтирования 3,4-диацетоксистирола и дивинилбензола, определенные аналогично примеру 1, 44 и 18% соответственно. Пример 23. Графт-сополимеризацию ведут по примеру 7, но вместо п-ацетоксистнрола применяют 3,4-диацетоксисти- рол. Общая степень графтирования полученного графт-сополимера 28%, Степени графтирования 3,4-диацетоксистирола и дивинилбензола, определенные аналогично примеру 1, 2О и 8% соответственно. Пример 24. Графт-юополимеризацию ведут по примеру 1, но вместо п-ацетоксистирола и дивинипбензола применяют 3,4-диЭнетоксистирол и изопрен:. Общая степень графтирования, (рассчитанная по увеличеншо реса полученной графтированной пленки, 4,5%. Графтированную пленку аце-тили1 ют уксусным ангидридом и ацетатом натрия. Степени графтирования 3,4-дйоксистирола и дивинипбензола,. рассчитанные по величине ацетилирования графтированной пленки, 3,7 и 0,8% соответственно. Пример 25, Графт-сополимеризацию ведут по примеру 1, но вместо дивинилбензола применяют изо.прен. Общая степень граф578013 тирования, рассчитанная по приросту веса графтированной пленки, 23%. Графтированную пленку гидролизуют аналогично примеру 1. Степени графтирования 3,4-диацетоксистирола и изопрена, рассчитанные по разности веса графтированной пленки до в после гидролиза,соответственно 22 и 1%. Пример 26. Графт-сополимеризацию ведут по примеру 1, но вместо дивинилбен- зола, содержащего 55 вес.% дивннилбензола, 1 применяют дивинилбензол, содержаний 9О вес.% дивинилбензол а,-и вместо п-ацетоксистирола применяют 3,4-диацетоксистирол. Общая степень графтирования, рассчитанная , по приросту веса графтированной пленки, 112% Г афтированную пленку гидролизуют анапогична примеру 1. Степени графтирования 3,4-диацетоксистирола и дивинилбензола, рассчитанные по разности веса пленки до и после гидролиза, соответственно 83 и 29%. Пример 27. Графт-сополимеризацию ведут по примеру 3, но вместо п-ацетоксистирола применяют 3,4г-диацетоксистирол, О&цая степень графтирования, рассчитанная анапогкчно примеру 1, 75%. Степени графтировання 3,4-диацетоксистирола и дивинилбензола, соответственно 54 и 21%. Пример 28. Графт-сополимер, полученный аналогично примеру 27, погружают в раствор хлорсульфоновой кислоты в диоксане (1:5 по весу) при 50°С на 5 ч для проведения реакции сульфонирования. По данным элементарного анализа продукта реакции и определения прироста веса графтированной пленки количество введенных сульфокислот ных групп составляет 12 вес.% в пересчете, на графт-сополимер. Пример 29. Графт-сополимеризацию Ведут по 1, но весовое соотношение п-ацетоксистирша З тщацётоксистирола, дивинилбензрпа 6:3:1; .:степень графгирования, рассчйта 1й1ая йЬ приаееу полученной пленки, 13О%. Графтированцую пленку гидролизуют как в примере 1. Степень графтирования п-ацет(ЛссисТирола° и 3,4-диацетоксистирола, рассчитанная по разности веса пленки до и посцв гидролиза, 93,9%, а степень графтирования дивинилбензола, рассчитанная аналогично, 36,1%. В одно колено такого же водородного элемента аналогично примеру 1 загружают поО9i пиэтипеновую пленку толщиной 0,1 мм, а во второе колено - раствор, содержащий 20 весД 3,4-диацетоксистирола в смеси бензол: ацетон 2:1 (по объему). Элемент полностью дегазируют в йакууме пятикратным замораживанием и размораживанием, затем его запаивают. Раствор мономера замораживают и полностью закрывают свинцовым листом. Весь элемент охлаждают до и в вакууме 0 облучают полиэтиленовую пленку пучком эпектронов дозой 1О-10 рад. После облучения раствор мономера переносят в ту часть элемента, где находится пленка, и ведут реактаю при 20 С в течение 24 ч. По оконча1 кии реакции пленку вынимают, тщательно промывают ацетоном и бензолом и сушат при пониженном давлении до постоянного веса. Степень графтирования 314-диацетоксистиропа в полученной пленке, рассчитанная по раэ2С ности веса до и после реакции, 9,5%. Затем пленку снова кладут в колено другого водородного элемента, а в другое колено этого элемента помещают 1О%-ный раствор дивинилбензола в смеси бензол : ацетен 2:1 (по объему), затем элемент ; запаивают в вакууме.. Пленку облучают в вакууме как указано пучком электронов дозой Ю-Юрад. После облучения раствор мономера переносят в ту часть элемента, где находится пленка, и ведут реакцию при 20°С в течение 24 ч. Степень графтирования дивинилбензола в полученной пленке, рассчитанная по разности веса до и после реакции, 27%. Полученную пленку гидролизуют нагреванаем ее с обратной перегонкой в течение 30 мин в смеси концентрированной соляной кислоты и метаноле (1:4 по объему). Затем -гидролизованную 1Глёнку помещают в смесь i хлорсульфоновой кислоты и диоксана (1:1 по весу) на 10 ч при 50°С, затем ее вынимают и промывают водой. Ионообменная мсмцность полученной пленки 2,ВО МэкВ/г (в сухом состоянии); электросопротивление 5,1 Юм/см. В таблис е приведены количества полученных полимеров, -при этом: РЕ-пленка - полиэтиленоваияя плёнка 10x10 см РР-пленка - ., полипропиленовая пленка ЮхЮсм Рр-порошок-полйпропиленовый порошок, PS пленкаполистирольная пленка ЮхЮсм

15

16

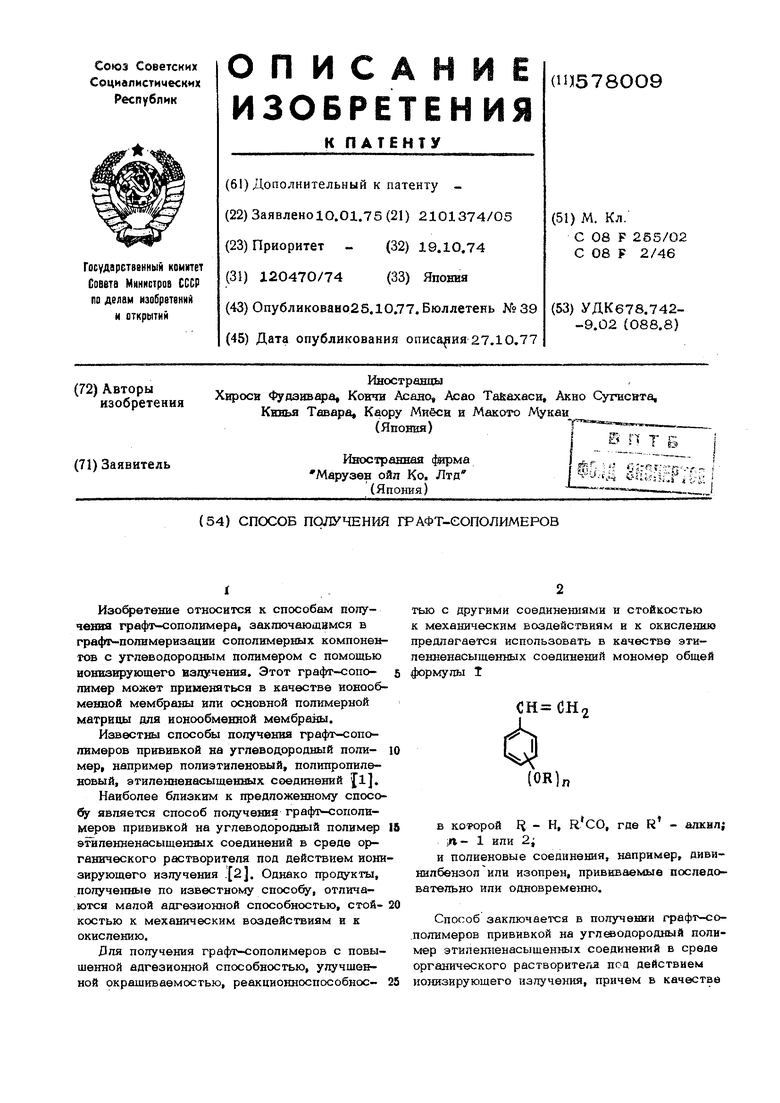

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диафрагмы дляэлЕКТРОлизА | 1976 |

|

SU845791A3 |

| Способ получения модифицированных полифениленоксидов | 1970 |

|

SU611592A3 |

| Способ получения модифицированных полифениленоксидов | 1969 |

|

SU470968A3 |

| Способ получения привитых сополимеров и привитых блок-сополимеров | 1986 |

|

SU1435582A1 |

| Способ получения ударопрочного полистирола | 1977 |

|

SU735172A3 |

| Способ получения привитых сополимеров на твердом неорганическом материале,содержащем поверхностные гидроксильные группы | 1983 |

|

SU1161518A1 |

| Способ получения привитых сополимеров на твердом неорганическом материале,содержащем поверхностные гидроксильные группы | 1983 |

|

SU1161516A1 |

| Способ получения привитых сополимеров на твердом неорганическом материале,содержащем поверхностные гидроксильные группы | 1983 |

|

SU1161519A1 |

| Способ получения 4-ацетоксистирола | 1989 |

|

SU1813086A3 |

| Способ получения привитых сополимеров | 1983 |

|

SU1161520A1 |

Формула взобретениа Способ полученна графт-сополим ов прививкой на углеводородный полимер аткпвтзвнасышенных Соединений в среде сфганического растворителя под действием ионнаирующего излучения, отличающийся тем что, с целью получения конечного продукта с аовышенными адгезионными и механическнмн свойствами и стойкостью к окислению, в качестве этЕпеавегасыщеввых соединений шжользуют мономер общей Г , , в которой 1 - Н, RCO, где R - алкип{ / - 1 или 2,

н полв«вовые соединения, например диви-временно прививают атиленненасышенкый монилбенэол или изопрен.номер обшей Г и полненовоё сое2. Способ по п. 1, о т л и ч а ю ш й-диненне.

с. я тем, что последовательно проводят при-Источники информации, принятые во внививки на углеводородный полимер сначала sманне при эксп тизе:

этнленненасышенного мономера общей форму-1. Цереза Р. Блок- и привитые сополимелы l.uB затем полвенового соединения.ры. АД,, Мир, 1964, с. 190, 200, 212.

с я тем, что иаУглеводородный полимер одво .ЕО, 1972.

5780О9

Авторы

Даты

1977-10-25—Публикация

1975-01-10—Подача