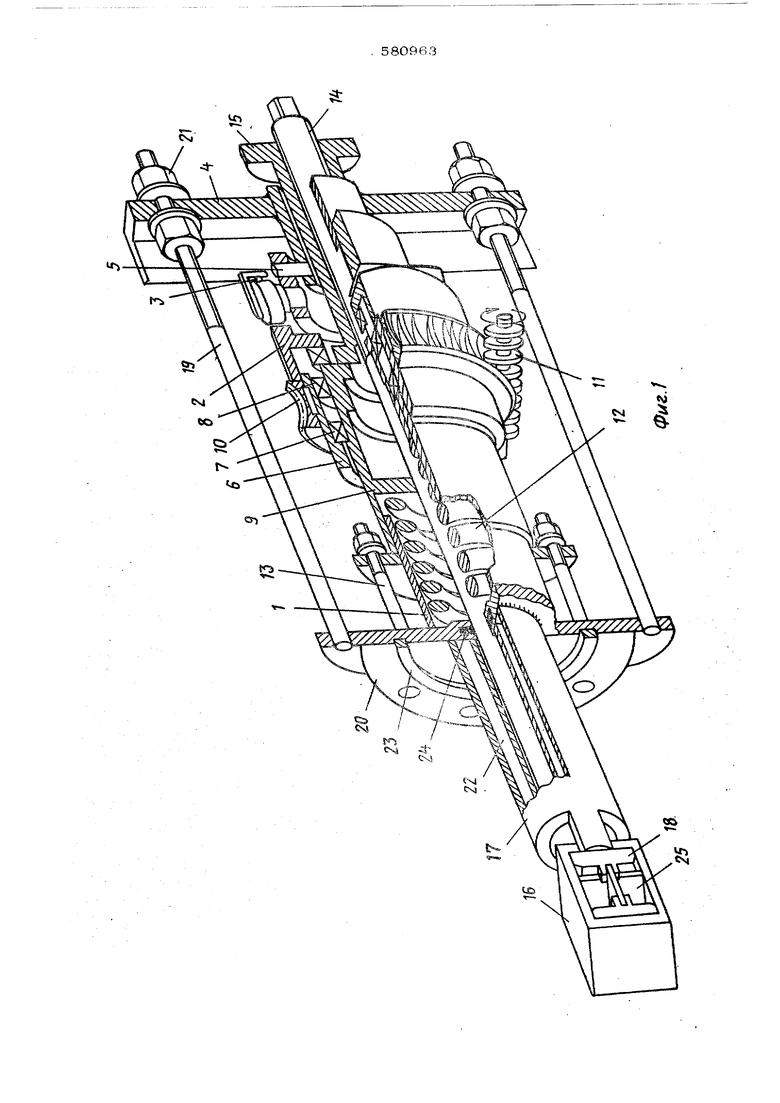

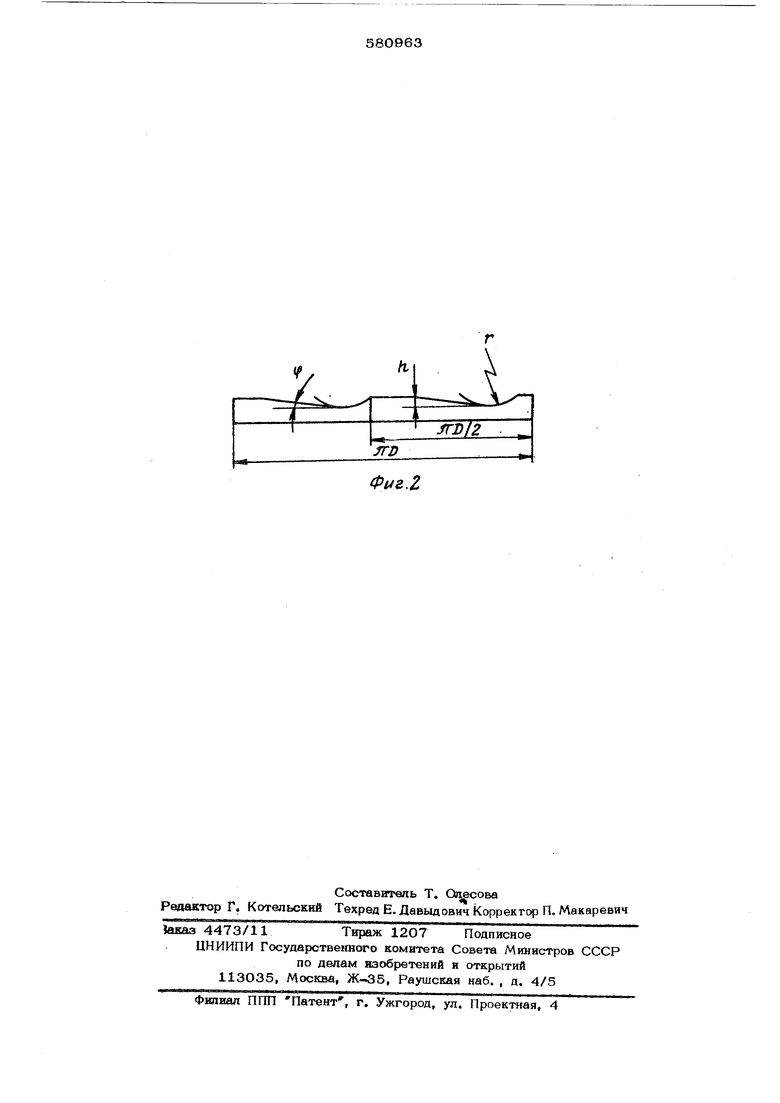

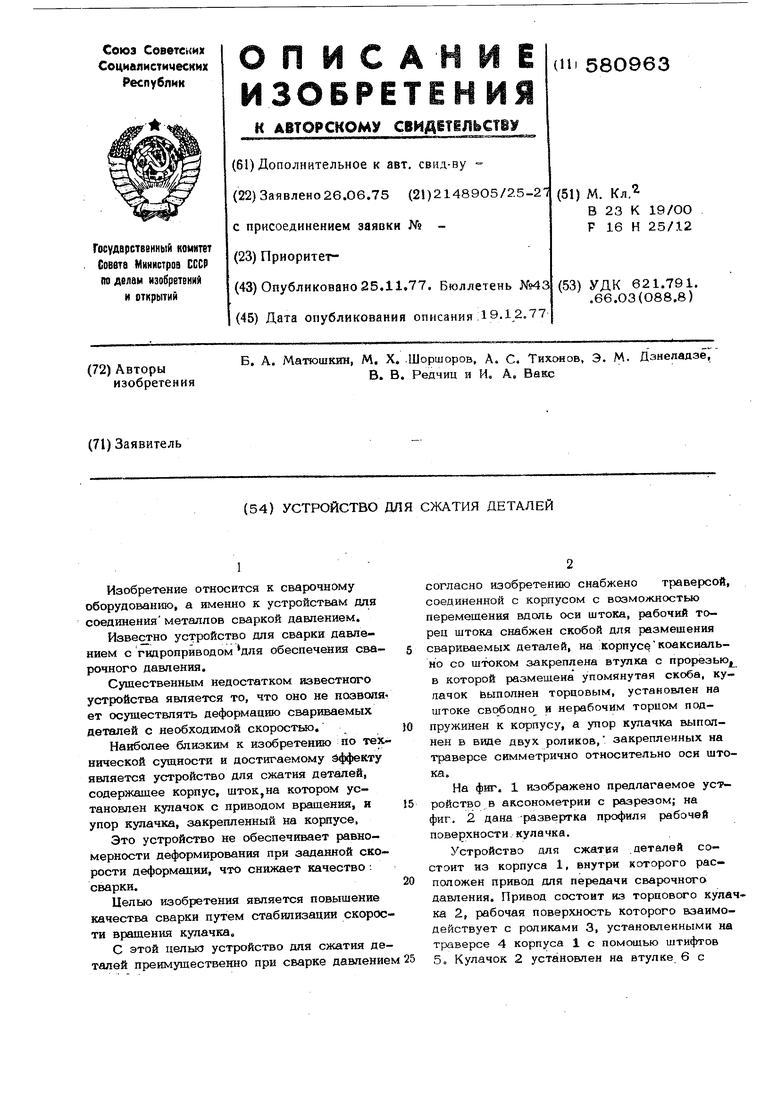

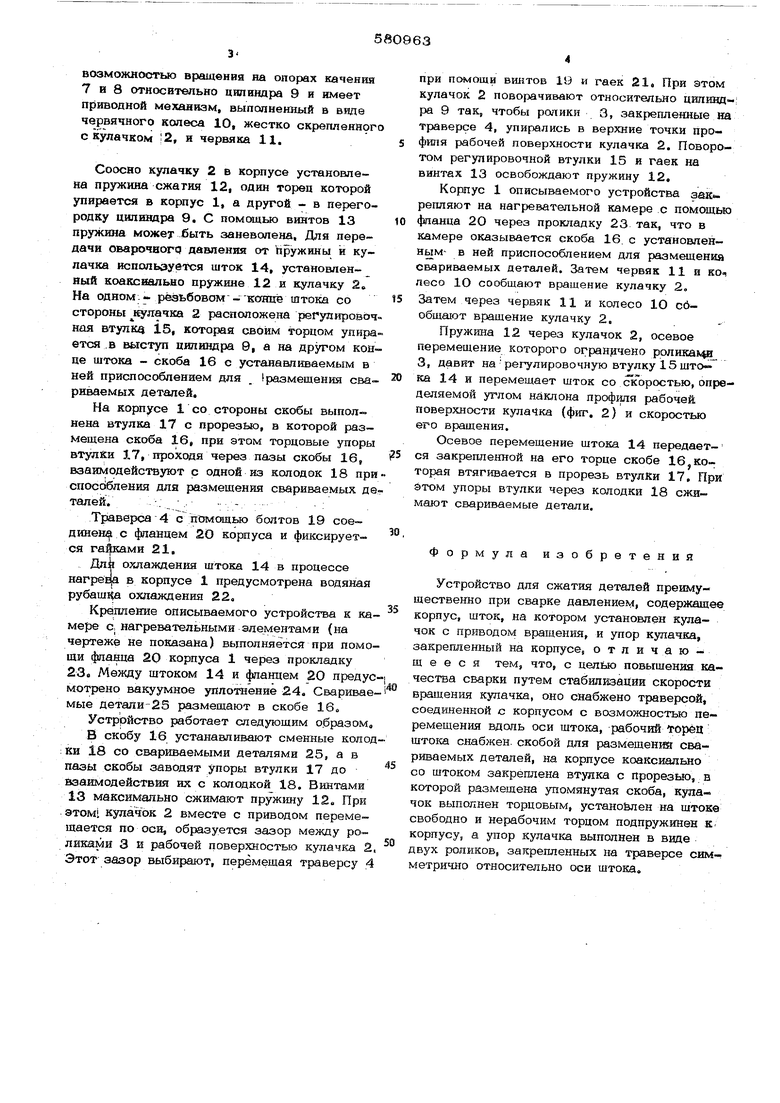

Изобретение относится к сварочному оборудованию, а именно к устройствам для соединения металлов сваркой давлением. Известно устройство для сварки давлением с гидроприводом для обеспечения сварочного давления. Существенным недостатком известного устройства является то, что оно не позволя ет осуществлять деформацию свариваемых деталей с необходимой скоростыо. Наиболее близким к изобретению по тех нической сущности и достигаемому йффекту является устройство для сжатия деталей, содержащее корпус, шток,на котором установлен кулачок с приводом вращения, н упор кулачка, закрепленный на корпусе, Это устройство не обеспечивает равномерности деформирования при заданной ско рости деформации, что снижает качество : сварки. Целью изобретения является повышение качества сварки путем стабилизации скорос ти вращения кулачка. С этой целью устройство для сжатия де талей преимущественно при сварке давлени согласно изобретению снабжено траверсой, соединенной с корпусом с возможностью перемещения вдоль оси штока, рабочий торец штока снабжен скобой для размещения свариваемых деталей, на корпусекоаксиально со штоком закреплена втулка с прорезью в которой размешена упомянутая скоба, кулачок выполнен торцовым, установлен на штоке свс бодно и нерабочим торцом подпружинен к корпусу, а упор кулачка выполнен в виде двух роликов, закрепленных на траверсе симметрично относительно оси штока. На фиг. 1 изображено предлагаемое устройство в аксонометрии с разрезом; на фиг. 2 дана развертка профиля рабочей поверхности.кулачка. Устройство для сжатия .деталей состоит из корпуса 1, внутри которого расположен привод для передачи сварючного давления. Привод состоит из торцового кулачка 2, рабочая поверхность которого взаимодействует с роликами 3, установленными на траверсе 4 корпуса 1 с помощью штифтов 5 Кулачок 2 установлен на втулке 6 с возможноотыо врашенвя на опорах качения 7 и 8 относительно цилиндра 9 и имеет приводной механизм, выпояиенный в виде червячного колеса 10, жестко скрепленного с кулачком 2, и червяка 11. Соосно кулачку 2 в корпусе установлена пружина сжатия 12, один торец которой упирается в корпус 1, а другой - в перегородку цилиндра 9. С помсщью винтов 13 пружина может быть заневопена. Для передачи оварочногр давлен1ет от пружины и кулачка используется шток 14, установленный коаксаапьно пружине 12 н кулачку 2. На ОДНОМ- - резьбовом-конце штока со стороны 10 яачка 2 расположена регупировоч ная втулку 15, которая своим торцом упира ется в выступ цилиндра 9, а на другом кон це штока - скоба 16 с устанавливаемым в ней приспособлением для . (размещения свариваемых деталей. На корпусе 1 со стороны скобы выполнена втулка 17 с прорезыо, в которой размещена скоба 16, при этом торцовые упоры втулки 17, проходя через пазы скобы 16, взаимодействуют с одной из колодок 18 при способления для размещения свариваемых де талей.. - Траверса4 с помощью болтов 19 соединен с фланцем 20 корпуса и фиксируется 21. Дл охлаждения штока 14 в процессе HarpeEJa в корпусе 1 предусмотрена водяная рубаш1{а охлаждения 22. Крепление о Е1исываемого устройства к ка мере с, нагревательными элементами (на чертеже не показана) выполняется при помо щи фианда 20 корпуса 1 через прокладку 23. Между штоком 14 и ранцем 20 преду мотрено вакуумное уплогаение 24. Сваривае мые детали-25 размешают в скобе 16. Устройство работает следующим образом В скобу 16 устанавливают сменные коло ки 18 со свариваемыми деталями 25, а в пазы скобы заводят упоры втулки 17 до Взаимодействия их с колодкой 18. Винтами 13 максимально сжимают пружину 12. При этом кулачок 2 вместе с приводом перемещается по оси, образуется зазор между роликами 3 и рабочей поверхностью кулачка 2 Этот зазор выбирают, перемещая траверсу 4 при помощи винтов 19 и гаек 21. При этом кулачок 2 поворачивают относительно цилшэд-; ра 9 так, чтобы ролики 3, закрепленные на траверсе 4, упирались в верхние точки профш1я рабочей поверхности кулачка 2. Поворотом регулировочной втулки 15 и гаек на винтах 13 освобождают пружину 12, Корпус 1 описываемого устройства зак«репляют на нагревательной камере с помощью фланца 2О через прокладку 23 так, что в камере оказывается скоба 16. с установленным в ней приспособлением для размещений свариваемых деталей. Затем червяк 11 и ко лесо 1О сообщают вращение кулачку 2. Затем через червяк 11 и колесо Ю с6общают вращение кулачку 2. Пружина 12 через кулачок 2, осевое перемещение которого ограничено роликак 3, давит нарегулировочную втулку 15штока 14 и перемещает щток со скоростью, определяемой углом наклона профиля рабочей поверхности кулачка (фиг. 2) и скоростью его вращения. Осевое перемещение штока 14 передается закрепленной на его торце скобе 16,которая втягивается в прорезь втулки 17. При ётом упоры втулки через колодки 18 сжимают свариваемые детали. Формула изобретения Устройство для сжатия деталей преимущественно при сварке давлением, содержащее корпус, шток, на котором установлен кулачок с приводом вращения, и упор кулачка, закрепленный на корпусе, отличающееся тем, что, с целью повышения качества сварки путем стабилизации скорости вращения кулачка, оно снабжено траверсой, соединенной с корпусом с возможностью перемещения вдоль оси щтока, рабочий торец штока снабжен, скобой для размещениа свариваемых деталей, на корпусе коаксиально со штоком закреплена втулка с прорезыо, в которой размещена упомянутая скоба, кулачок выполнен торцовым, установлен на штоке свободно и нерабочим торцом подпружинен к, корпусу, а упор кулачка выполнен в виде двух роликов, закрепленных на траверсе симметрично относительно оси штока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки | 1978 |

|

SU816731A1 |

| Устройство для сварки | 1986 |

|

SU1398260A1 |

| Устройство для многоточечной контактной сварки | 1981 |

|

SU1006129A1 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

| Стенд для сборки и вращения тяжелове ных цилиндрических изделий в процессе сварки | 1973 |

|

SU518310A1 |

| Зажимное устройство машины для сварки трением | 1985 |

|

SU1311889A1 |

| Установка для контактной точечной сварки | 1974 |

|

SU554108A1 |

| Ленточно-шлифовальный станок | 1978 |

|

SU751591A2 |

| Устройство прерывистой подачиРЕжущЕгО иНСТРуМЕНТА | 1978 |

|

SU804232A1 |

| Станок для навивки пружин | 1982 |

|

SU1039623A1 |

Авторы

Даты

1977-11-25—Публикация

1975-06-26—Подача