Изобретение относится к способам обработки металлов давлением, преимушественно в об}кимно заготовочном производстве, и быть использовано на непрерывно аа- готовочпых станах,. Известен способ калибровки валков, имею 1лих рабочие дискп-бурты, разделенные пря-/ h-ioyronbB.btMH ручьями, со взаимным, сдвигом дисков-буртов одного валка относительно дискоЕ-буртов другого валка, так,что рабо чио дисли-бурты одного валка располагают против соответствующих одинаковых с .ними по -ширине ручь- .i другого валка Jlj, Оцмако прокатка металла в валках, наре- зоаных по известному способу, приводят К быстрому износу углов дисков-буртов и, кроме этого, наличие выпуска приводит к образоваг.шю заусенца в местах разделения загс- Наиболее близким по технической сушнос ти к преалагае юму способу является способ .icannopoBXH валков, включающий Т зменение глуби1;ы вреза ручьев и диаметра дисков-бур тов в .каждой последуюитей клети, причем глуоину врэза ручьев по ходу прокатки и д.иаметт днсков буртов на обоих валках выпопняют возрастающими в каждой последующей клети 2J. 1-1едостатком известного способа калибровки валков является наличие заусенца на уг лах заготовки, что ведет к снижению тоЧ ности формы последних. Целью изобретения является повышение точности формы получаемых заготовок, при сохранении возможности получения из одного сляба заготовок разной ширины. Сущность изобретения состоит в том, что по известному способу калибровки валков для совмещения прокатки из сляба ряда пря.моугольных заготовок с последующим i-rs продольным разделением в ряде последовательно распо.ложенных клетей, при котором рабочие дискн-бурты, размещённые между пря- моугЬльныкг15 ручьями одного валка, располагают соответстветпю против одинаковых с ними по ширине прямоугольных ручьев второго валка, а глубину вреза ручьев и диаметр uiiCKOPr-буртов вначале увеличивают в кайчДой последующей клети, по достижении в одной из клетей ряда расстояния между

дисками-буртами обоих валков, равного 0,1-0,3 высоты калибра (npeHivfymecTBeH- .но 0,2), в каждой последующей клети, после указанной, диаметр дисков-бургов уменьшаю и соответственно на величину, по меньшей мере вдвое большую, уменьшают глубину врза ручьев.

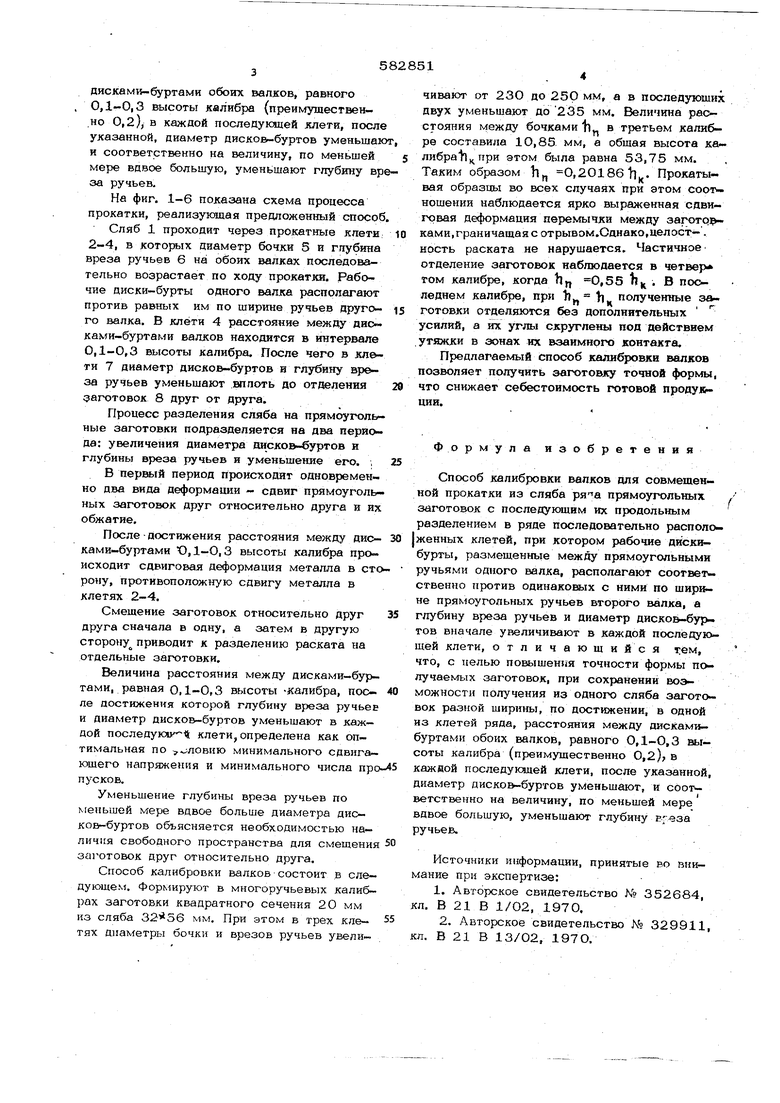

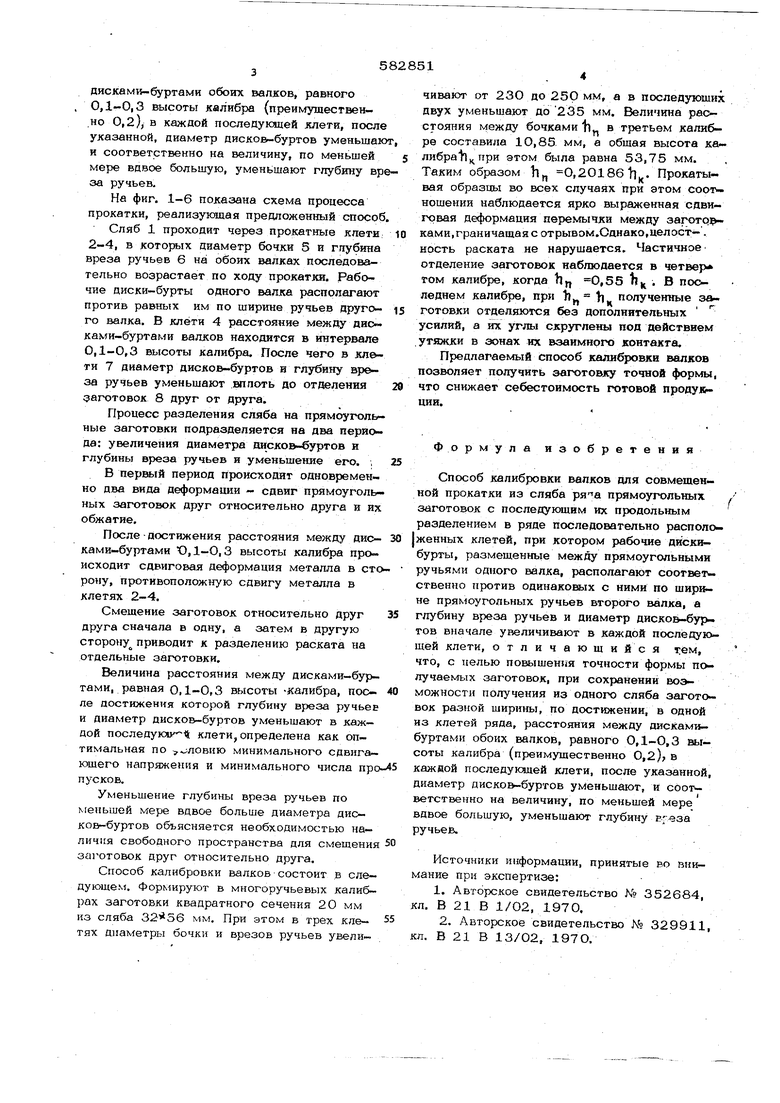

На фиг. 1-6 показана схема процесса прокатки, реализующая предложенный способ

Сляб 1 проходит через прокатные клети 2-4, в которых диаметр бочки 5 и глубина вреза ручьев 6 на обоих валках последовательно возрастает по ходу прокатки. Рабочие диски-бурты одного валка располагают против равных им по ширине ручьев друго- го валка. В клети 4 расстояние между дио ками-буртами валков находятся в интервале 0,1-0,3 высоты калибра. После чего в кл&ти 7 диаметр дисков-буртов и глубину вреза ручьев уменьшают .вплоть до отделения заготовок 8 друг от друга.

Процесс разделения сляба на прямоугол ные заготовки подразделяется на два периода: увеличения диаметра дисков-буртов и глубины вреза ручьев и уменьшение его. ,

В первый период происходит одновременно два вида деформации - сдвиг прямоугольных заготовок друг относительно друга и их обжатие.

После-достижения расстояния между дне- ками-буртами ХЭ,-0,3 высоты калибра происходит сдвиговая деформация металла в сто рону, противоположную сдвигу металла в клетях 2-4.

Смешение заготовок относительно друг друга сначала в одну, а затем в другую сторону приводит к разделению раската на отдельные заготовки.

Величина расстояния между дисками-буртами, равная о, 1-0,3 высоты -калибра, после достижения которой глубину вреза ручьев и диаметр дисков-буртов уменьшают в каждой последуюи -1| клети, определена как оптимальная по условию минимального сдвига- кхиего напряжения и минимального числа про пусков.

Уменьшение глубины вреза ручьев по меньшей мере вдвое больше диаметра дисков-буртов объясняется необходимостью наличия свободного пространства для смещения заготовок друг относительно друга.

Способ калибровки валков состоит в следующем. Формируют в многоручьевых калибрах заготовки квадратного сечения 20 мм из сляба мм. При этом в трех кле- тях диаметры бочки и врезов ручьев увеличивают от 230 до 250 в последующих двух уменьшают до 235 мм. Величина расстояния между бочками ti в третьем калибре составила 1О,85 мм, а общая высота калибра tl при этом была равна 53,75 мм. Таким образом hf, 0,20186 tl. Прокатывая образцы во всех случаях при этом соотношении наблюдается ярко выраженная сдвиговая деформация перемычки между загото ками,граничащая с отрывом.Сднако,целост- . ность раската не нарушается. Частичное отделение заготовок наблюдается в четвер том калибре, когда hj, 0,55 Ьц . В последнем калибре, при ll, 1l полученные заготовки отделяются без дополннгельных усилий, а игх углы скрзтлены под действием утяжки в зонах их взаимного .контакта.

Предлагаемый способ калибровки валков позволяет получить заготовку точной формы, что снижает себестоимость готовой проду.16ции.

Формула изобретения

Способ калибровки валков для совмешенной прокатки из сляба рята прямоугольных заготовок с последукицим их продольным разделением в ряде последовательно располо|женных клетей, при котором рабочие дискибурты, размещенньге между прямоугольными ручьями одного валка, располагают соответственно против одинаковых с ними по щирнне прямоугольных ручьев второго валка, а глубину вреза ручьев и диаметр дисков-буртов вначале увеличивают в каждой последующей клети, отличающийся тем, что, с целью повышения точности формы получаемых заготовок, при сохранении возможности получения из одного сляба заготовок разной ширины, по достижении, в одной из клетей ряда, расстояния между дисКам буртами обоих валков, равного 0,1-О,3 высоты калибра (преимущественно 0,2) в каждой последующей клети, после указанной, диаметр дисков-буртов уменьшают, и соорветственно на величину, по меньшей мере вдвое большую, уменьшают глубину ргеза ручьев.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство К 352684, кл. В 21 В 1/02, 1970.

2. Авторское свидетельство № 329911 кл. В 21 В 13/02, 197О.

Ш- ,..

S-.

Фш. 2

Vi.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многоручьевой прокатки заготовок | 1980 |

|

SU899169A1 |

| Калибр для многоручьевой совмещенной прокатки заготовок | 1980 |

|

SU889160A1 |

| СПОСОБ КАЛИБРОВКИ ВАЛКОЪ | 1972 |

|

SU329911A1 |

| Способ производства сортовых заготовок | 1982 |

|

SU1057130A1 |

| СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ СЛЯБОВ ПРИ ПРОКАТКЕ | 2000 |

|

RU2179485C2 |

| Способ горячей прокатки полосового металла | 1990 |

|

SU1712013A1 |

| Способ прокатки заготовок | 1976 |

|

SU740312A1 |

| Устройство для редуцированияСлябОВ | 1979 |

|

SU822934A1 |

| Вертикальный валок универсальной клети | 1983 |

|

SU1163925A1 |

| Способ прокатки заготовок | 1982 |

|

SU1026851A1 |

-4J--L w

ipu,. 6

Авторы

Даты

1977-12-05—Публикация

1976-02-12—Подача