/f -1

Изобретение относится к прокатному производству и может быть использовано для калибровки валков сорк- . товых и заготовочных станов.

Известен способ прокатки заготовок, предусматривающий формирование заготовок, соединенных между собой перемычками. Соединительные перем1з1чк получены за счет обжатия и одновременного относительного поворота заготовок в вертикальной плоскости. Разделение перег.1Бгчек также совмещр.ют со BsaHMHbnvi поворотом деформ руемых заготовок вокруг и-Х- продрльных осей i .

; Однако известный способ не обеспечивает получения удовлетворительнЬго качества разделяемых поверхнЬстей ввиду образования заусенцев проле осуществления процесса разделения.

Наиболее близким к предлагаемому является способ прокатки заготовок, включающий получение из сляба многоручьевого раската с локальньами перемЬгаками, соединяющими смежные заготрвки и последующее их разделение 2 ,

Однако данный способ не гарантирует получения свободной от заусенцев поверхности раздела, а для получения удовлетворительного качества разделяемых поверхностей требуется сйецнальное оборудование по зачистке заусенцев,

Целью изобретения является улучшение качества разделения.

Поставленная цель достигается тем, что согласно способу прокатки заготовок, включающему получение из сляба многоручьевого раската с локальными перемычками, соединяющими смежные заготовки и последующее их разделение, локальные перемычки создают совмещением процессов противосдвига и противоизгиба смежных заготовок в вертикальной плоскости с снг 1метричным периодическим повторяющимся циклом их суммарной деформации (сдвига и изгиба ) относительно разделенных участков с последующей прокаткой в гладких валках.

Повышение качества разделения обеспечивается за счет затирания образовавшихся заусенцев на разделенных участках, которые получают за счет суммарной деформации заготовок от совмещения двух операций: противосдвига и противоизгиба при последующей прокатке на гладкой бочке.

Мнргоручьевой раскат с разделенными и неразделенными участками мо жет быть получен периодической прокаткой, либо в валах с постояннь м расстоянием между осями, имеющих диски-бурты овальной формы с разность осей, превышающей две толщины задаваемого сляба, либо в вилках с кзменяющимая расстояниегу; между их осями. При этом cxeivti деформаций, обеспечивающие получение разделенных и керазделеннг 1х участков как в первом так и во втором случаях идентичны

друг другу.

Второй варисшт более предпочтителен, так как не требуется синхронкости Б работе рабочих валков, а также за счет изменения пЕограмгу-и перемещений валка (валков , представляется возможность регулировать в процессе прокатки протяженность разделенных и неразделенных участков

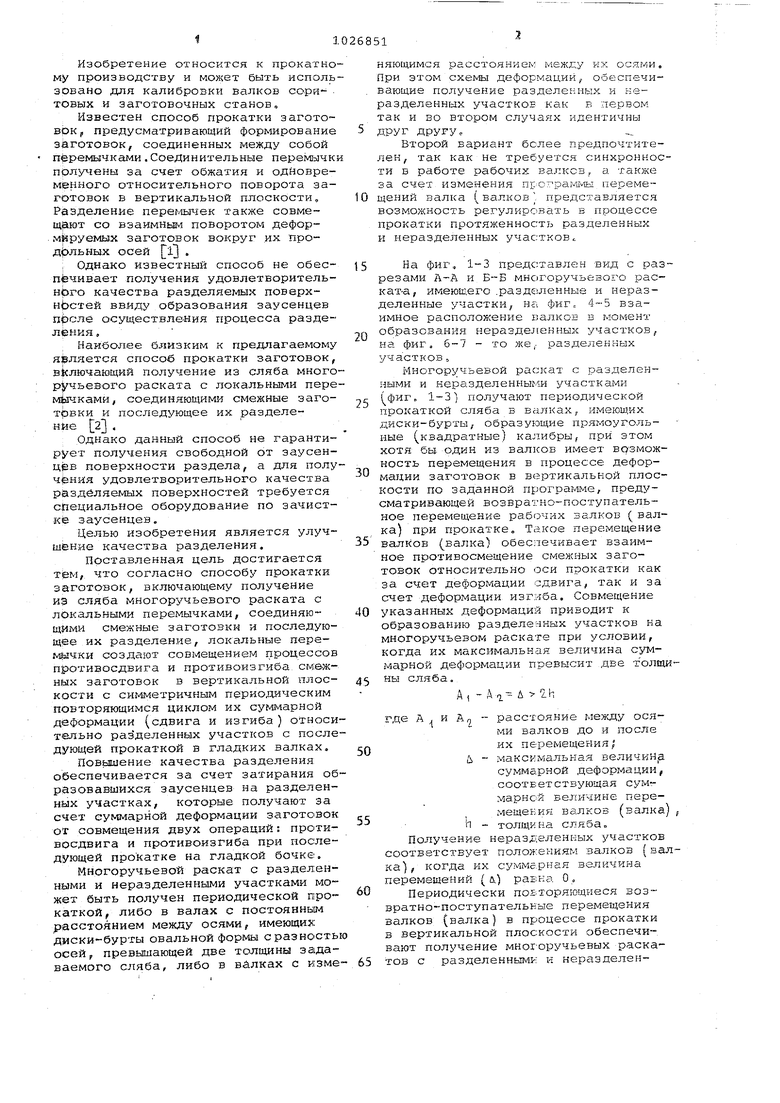

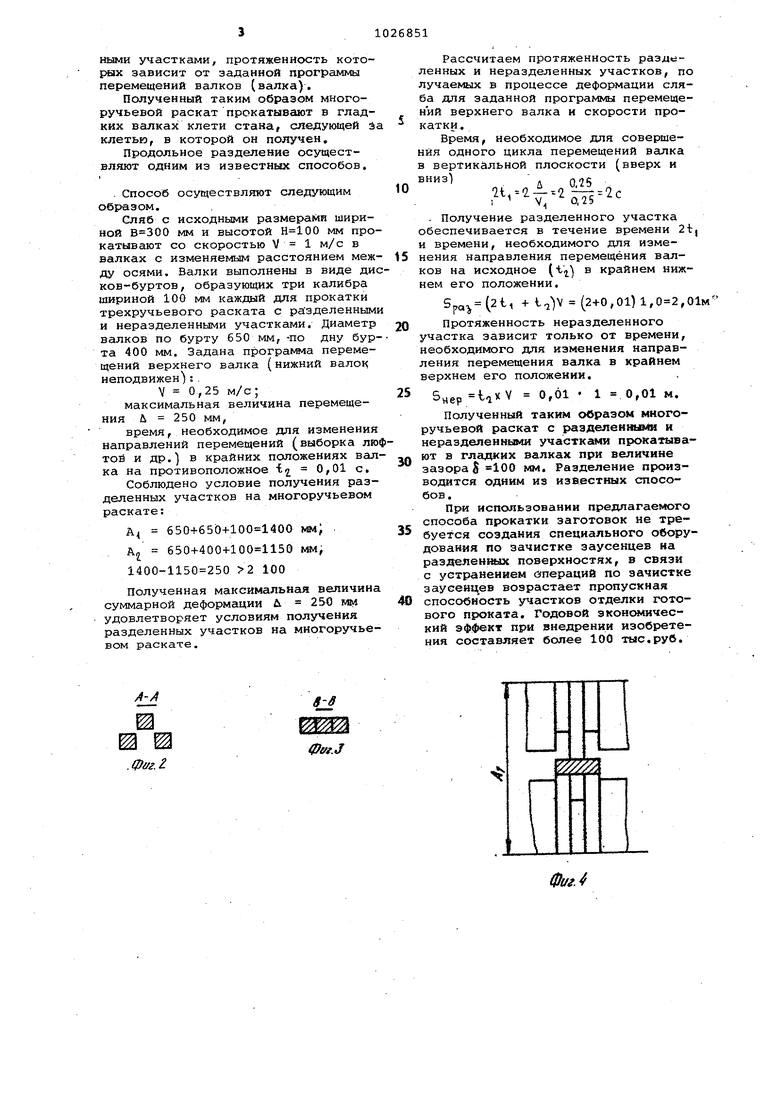

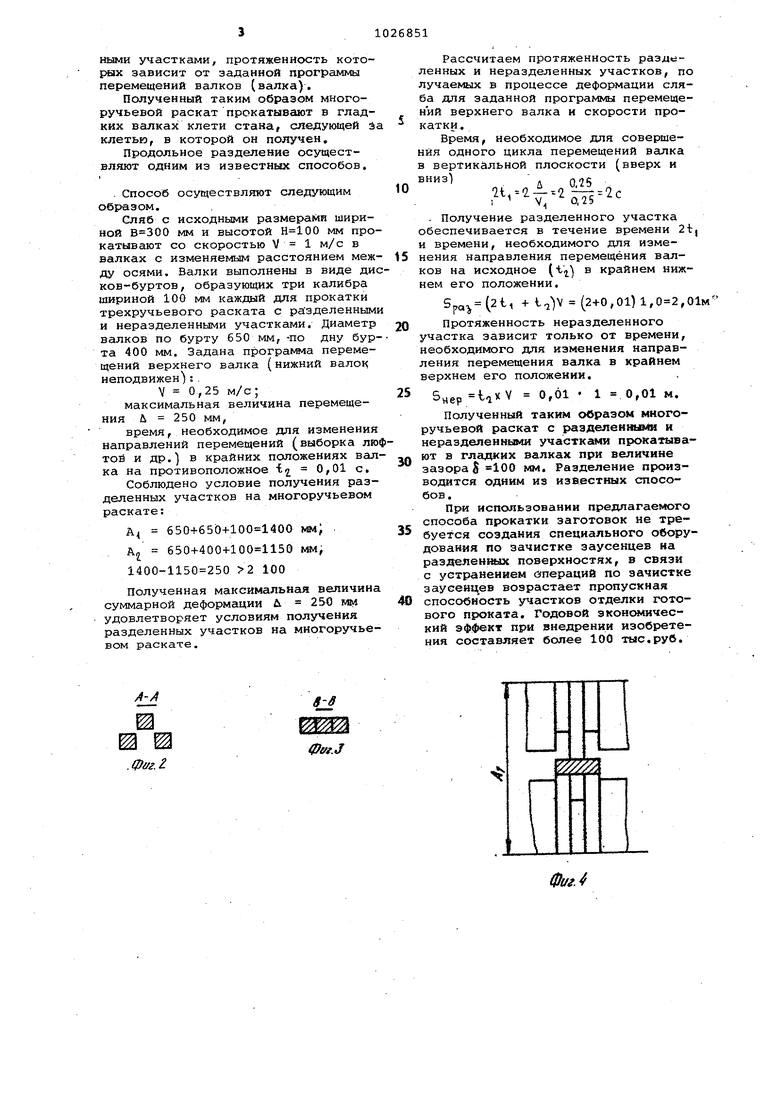

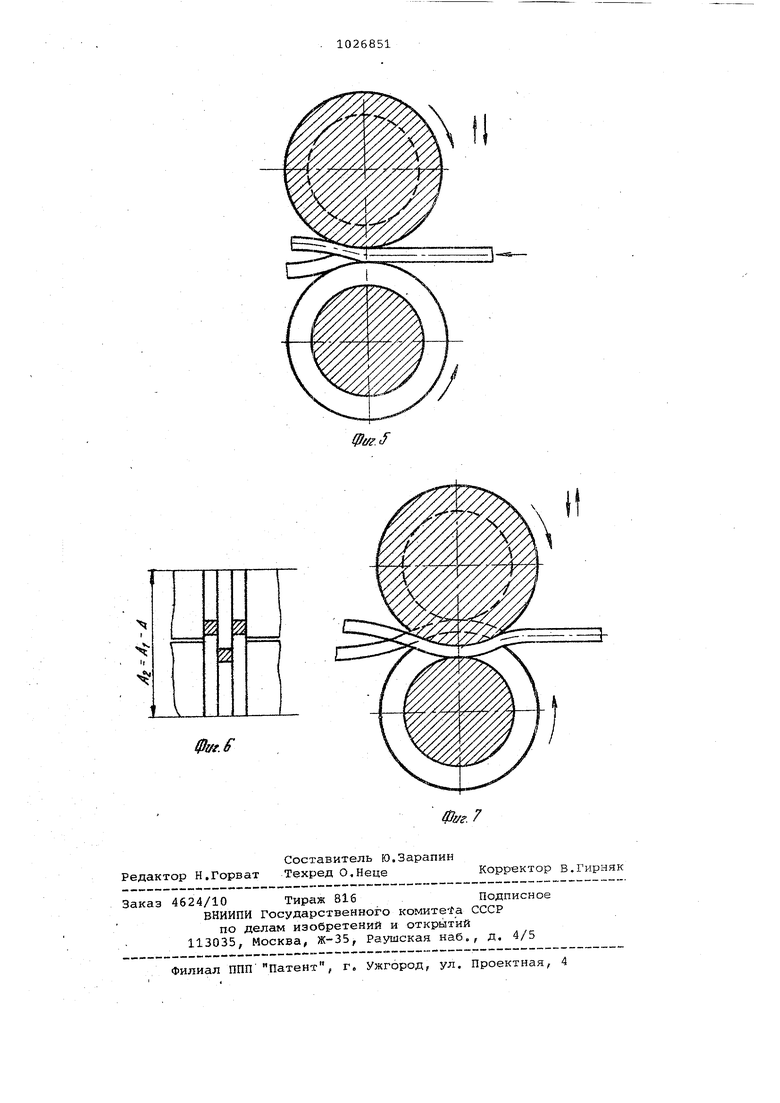

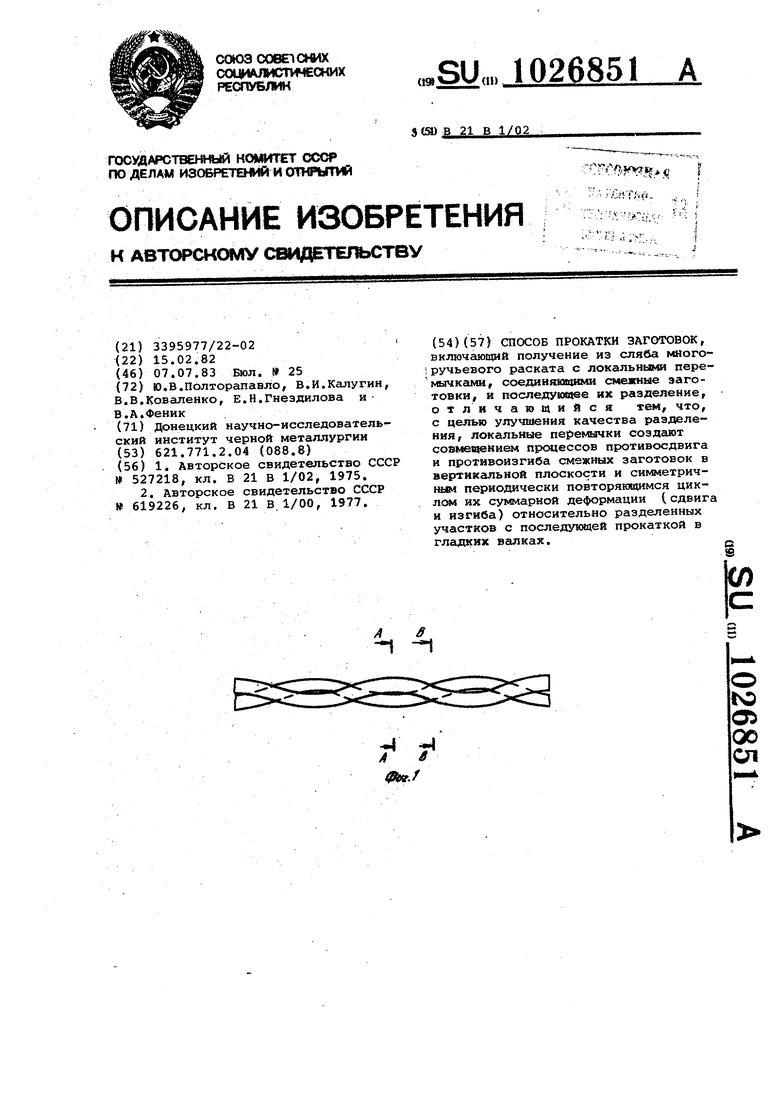

На фиг, 1-3 представлен вид с разрезами и Б--Б многоручьевого раскат-а, имеюш,его .разделенные и неразделенные участки, Но фиг. 4-5 взаимное расположение валков в момент образования неразделенных участков, на фиг 6-7 - то же,- разделенных участков,

Многоручьевой раскат с разделенными и неразделенными участками (фиг. 1-3) получают периодической прокаткой сляба в валках, имеющих диски-бурты, образующие прямоугольные (квадратные) калибры, при зтом хотя бы один из валков имеет возможность перемещения в процессе деформации заготовок в вертикальной плоскости по заданной программе, предусматривающей возвратно-поступательное перемещение рабочих залков ( валка) при прокатке. Такое пере .мещение валков (валка) обеспечивает взаимное противосмещение смежных заготовок относительно оси прокатки как за счет деформации сдвига, так и за счет деформации изгиба. Совмещение указанных деформаций приводит к образованию разделенных участков на многоручьевом раскате при условии, когда их максимальная величина суммарной деформации превысит две толощны сляба.

А. - An- Л Zh

где А , и An - расстояние между осями валков до и после их перемещения; Ь - максимальная величин суммарной деформации, соотЕ:етствующая суммарной ветгичине перемещения В6ШКОВ (валка) Н - толщина сляба. Получение неразделенных участков соответсз:вует положениям валков {валка), когда кх суммарная величина перемещений (ь) равна 0.

Периодически поьторя ощиеся возвратно-поступательные перемещения валков (валка) в процессе прокатки в вертикальной плоскости обеспечивают получение многоручьевых раскатов с paздeлeнны 1И и неразделенными участками, протяженность которых зависит от заданной програмкы перемещений валков (валка).

Полученный таким образом многоручьевой раскат прокатывают в гладких валках клети стана, следующей s клетью, в которой он получен.

Продольное разделение осуществляют одним из известных способов.

Способ осуществляют следующим образом.

Сляб с исходными размерами шириной мм и высотой мм прокатывают со скоростью V 1 м/с в валках с изменяемым расстоянием между осями. Валки выполнены в виде дисков-буртов , образующих три калибра шириной 100 мм каждый для прокатки трехручьевого раската с разделенными и неразделенными участками. Диаметр валков по бурту 650 мм, -по дну бурта 400 мм. Задана nporpaNMa перемещений верхнего валка (нижний вало1 неподвижен): .

V 0,25 м/с;

максимальная величина перемещения Д 250 мм,

время, необходимое для изменения направлений перемещений (выборка люфтой и др.) в крайних положениях валка на противоположное ii OfQl с.

Соблюдено условие получения разделенных участков на многоручьевом раскате:

А 650+65(3+100 1400 мм; . А 650+400+100 1150 мм, 1400-1150 250 2 100

Полученная максимальная величина суммарной деформации Л 250 ым удовлетворяет условиям получения разделенных участков на многоручьевом раскате.

Рассчитаем протяженность разделенных и неразделенных участков, п лучаемых в процессе деформации сляба для заданной программы перемещений верхнего валка и скорости прокатки.

Время, необходимое для совершения одного цикла перемещений валка в вертикальной плоскости (вверх и

л 025

Of -л А-л

1 У/ 0,

. Получение разделенного участка обеспечивается в течение времени 2 и времени, необходимого для изменения направления перемещения валков на исходное (tj) в крайнем нижнем его положении.

5pc,(2ti + (2+0,01) 1,,0

Протяженность неразделенного участка зависит только от времени, необходимого для изменения направления перемещения валка в крайнем верхнем его положении.

5цер Ц)(У 0,01 1 0,01 м.

Полученный таким овраэом многоручьевой раскат с разделенными и неразделенными участкгони прокатывают в гладких валках при величине зазора § 100 tout. Разделение производится одним из известных способов.

При использовании предлагаемого способа прокатки заготовок не требуется создания специального оборудования по зачистке заусенцев на раэяеяенШ|4х поверхностях, в связи с устранением операций по зачистке заусенцев возрастает пропускная способность участков отделки готового проката. Годовой экономический эффект при внедрении изобретения составляет более 100 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства сортовых заготовок | 1982 |

|

SU1057130A1 |

| Способ прокатки заготовок | 1977 |

|

SU778827A1 |

| Способ прокатки заготовок | 1978 |

|

SU806173A2 |

| Способ прокатки | 1977 |

|

SU738695A1 |

| Способ прокатки заготовок | 1976 |

|

SU738696A1 |

| Способ многоручьевой прокатки заготовок | 1980 |

|

SU899169A1 |

| Способ прокатки заготовок | 1976 |

|

SU740312A1 |

| СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ СЛЯБОВ ПРИ ПРОКАТКЕ | 2000 |

|

RU2179485C2 |

| Способ прокатки | 1982 |

|

SU1061860A1 |

| Способ продольного разделения проката | 1976 |

|

SU725726A1 |

СПОСОБ ПРОКАТКИ ЗАГОТОВОК, включающий получение из сляйа многоi ручьевого раската с локальныьб перемычками, соединяютими смехсные заготовки, и последую1аее их разделение, отличающий ся тем, что, с целью улучшения качества разделения, локальные создают согмеюением процессов противосдвига и противоизгиба смежных заготовок в вертикальной плоскости и сиио етричщш периодически повторяющимся циклом их суммарной деформации (сдвига и изгиба) относительно разделенных участков с последующей прокаткой в гладких валках.

€

0tfg.J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ прокатки заготовок | 1975 |

|

SU527218A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления профилей | 1977 |

|

SU619226A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-07—Публикация

1982-02-15—Подача