(54) УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ПОЛОСЫ В ПРОЦЕССЕ ПРОКАТКИ

дь( логического блока подсоединены к каждому из дополнительных ключей, причем первый - усГа йШЛей выходе первого нульоргана, а второй - на выходе второго нульОргана, а выходы обоих ключей соединены 5 со входами двух ключей основного канала уйравлёнйяТпри ЭТОМ выходы задатчика конечной скорости и датчика фактической ско {rotJtlfГтрокатки соединены со входами вто рОГб нуль-органа, выход которого соединен со входом второго дополнительного ключа. О

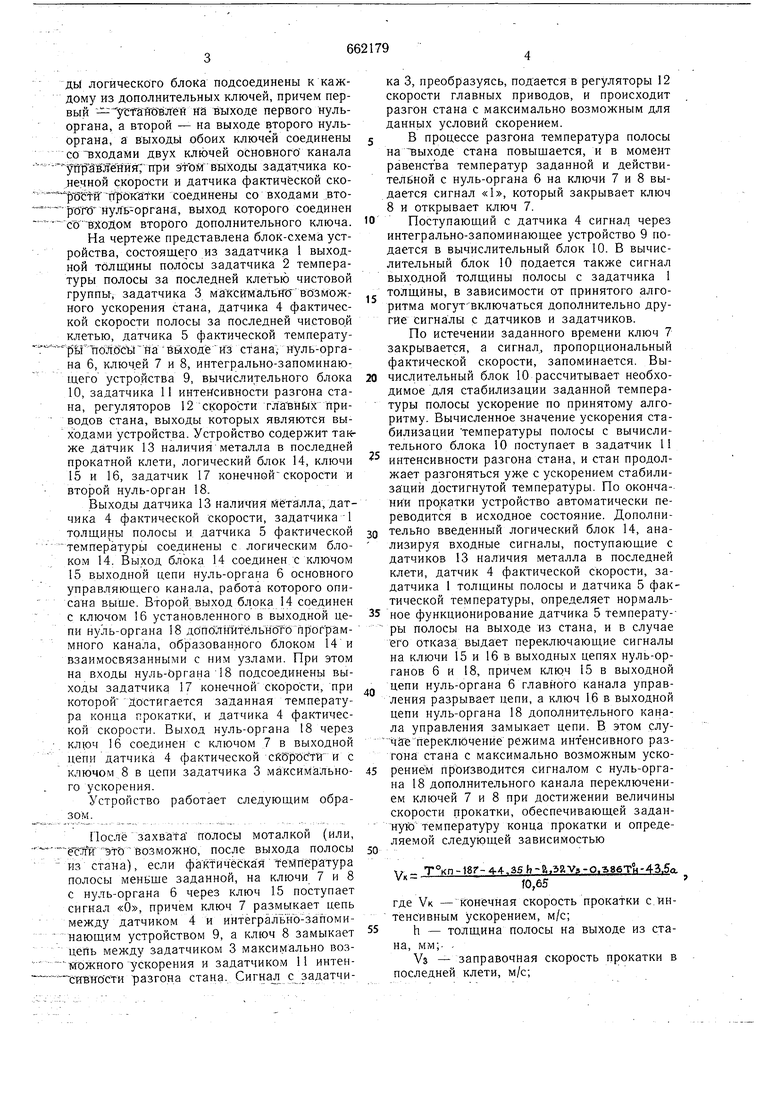

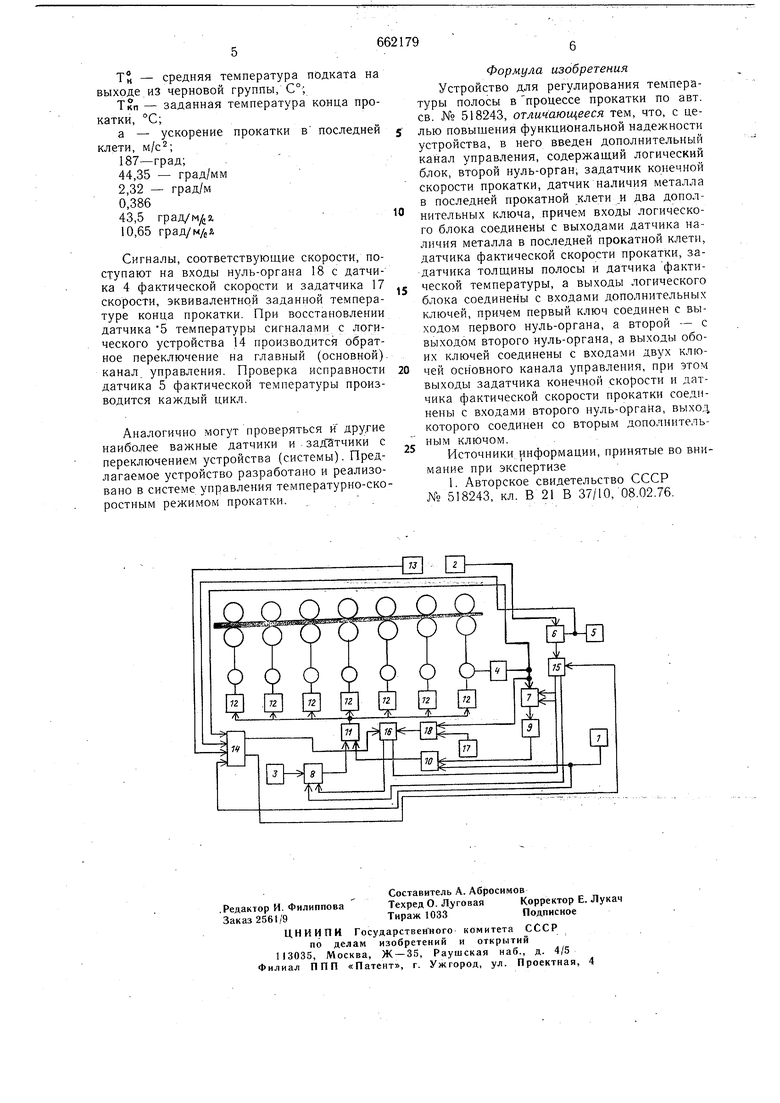

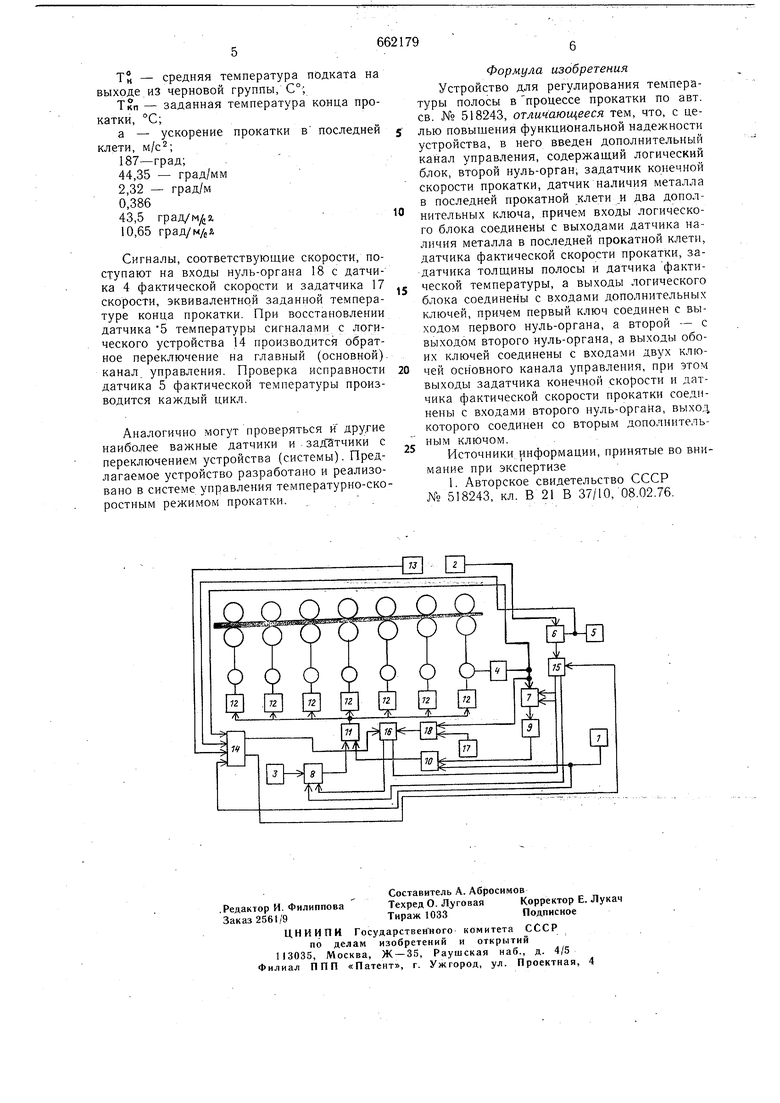

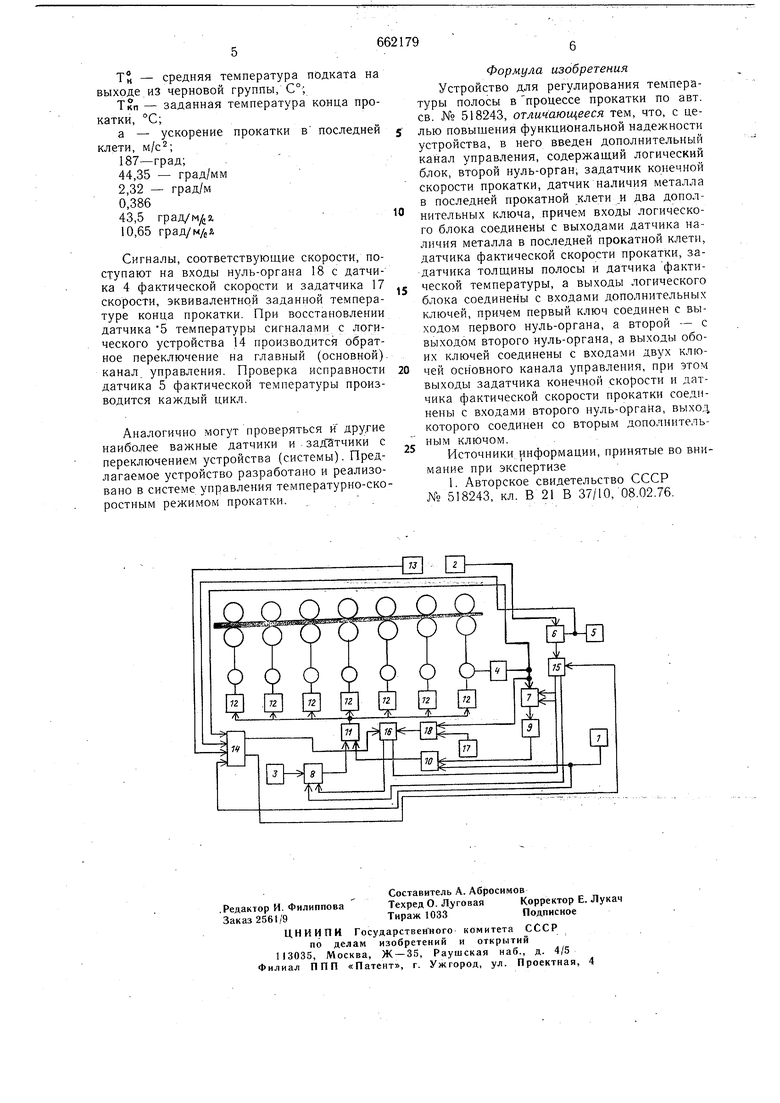

На чертеже представлена блок-схема устройства, состоящего из задатчика 1 выходной толщины полосы задатчика 2 температуры полосы за последней клетью чистовой группы, задатчика 3 максймаЛБйО возможного ускорения стана, датчика 4 фактической скорости полосы за последней чистовой клетью, датчика 5 фактической температу ры полоса на выходе стана, нуль-органа 6, ключей 7 и 8, интегрально-запоминающего устройства 9, вычислительного блока 20 10, задатчика И интенсивности разгона стана, регуляторов 12 ск:орости глатвнЫх приводов стана, выходы которых являются выходами устройства. Устройство содержит также датчик 13 наличия металла в последней прокатной клети, логический блок 14, ключи 15 и 16, задатчик 17 конечной скорости и второй нуль-орган 18.

Выходы датчика 13 наличия металла, датчика 4 фактической скорости, задатчика толщиры полосы и датчика 5 фактической зо температуры соединены с логическим блоком 14. Выход блока 14 соединен с ключом 15 выходной цепи нуль-органа 6 основного управляющего канала, работа которого описана выше. Второй выход блока 14 соединен с ключом 16 установленного в выходной це- 35 пи нуль-органа 18 допбЛ ™тёльноТО програм- много канала, образованного блоком 14 и взаимосвязанными с ним узлами. При этом на входы нуль-Органа 18 подсоединены выходы задатчика 17 конечной скорости, при . которой Достигается заданная температура конца прокатки, и датчика 4 фактической скорости. Выход нуль-органа 18 через ключ 16 соединен с ключом 7 в выходной цепи датчика 4 фактической сШрбСТй и с ключом 8 в цепи задатчика 3 максимально- 45 го ускорения.

Устройство работает следующим обр-азом .

После захвата полосы моталкой (или, FCjttf tO возможно, после выхода полосы 50 из стана), если фактичёская темйература полосы менкше заданной, на ключи 7 и 8 с нуль-органа 6 через ключ 15 поступает сигнал «О, причем ключ 7 размыкает цепь между датчиком 4 и интегрально-запоминающим устройством 9, а ключ 8 замыкает 55 цеПь между задатчиком 3 максимально возТ6ГОЖНОГО -ускорения и задатчиком 11 интен cirsfroCTH разгона стана. Сигна с задатчика 3, преобразуясь, подается в регуляторы 12 скорости главных приводов, и происходит разгон стана с максимально возможным для данных условий скорением.

В процессе разгона температура полосы на выходе стана повыщается, и в момент равенства температур заданной и действительной с нуль-органа 6 на ключи 7 и 8 выдается сигнал «1, который закрывает ключ 8 и открывает ключ 7.

Поступающий с датчика 4 сигнал, через интегрально-запоминающее устройство 9 подается в вычислительный блок 10. В вычислительный блок 10 подается также сигнал выходной толщины полосы с задатчика 1 толщины, в зависимости от принятого алгоритма могутвключаться дополнительно другие сигналы с датчиков и задатчиков.

По истечении заданного времени ключ 7 закрывается, а сигнал, пропорциональный фактической скорости, запоминается. Вычислительный блок 10 рассчитывает необходимое для стабилизации заданной температуры полосы ускорение по принятому алгоритму. Вычисленное значение ускорения стабилизации температуры полосы с вычислительного блока 10 поступает в задатчик 11 интенсивности разгона стана, и стан продолжает разгоняться уже с ускорением стабилизации достигнутой температуры. По окончании про.катки устройство автоматически переводится в исходное состояние. Дополнительно введенный логический блок 14, анализируя входные сигналы, поступающие с датчиков 13 наличия металла в последней клети, датчик 4 фактической скорости, задатчика 1 толщины полосы и датчика 5 фактической температуры, определяет нормальное функционирование датчика 5 температуры полосы на выходе из стана, и в случае его отказа выдает переключающие сигналы на ключи 15 и 16 в выходных цепях нуль-органов 6 и 18, причем ключ 15 в выходной цепи нуль-органа 6 главного канала управления разрывает цепи, а ключ 16 в выходной цепи нуль-органа 18 дополнительного канала управления замыкает цепи. В этом слу чйепереключение режима интенсивного разгона стана с максимально возможным ускорением производится сигналом с нуль-органа 18 дополнительного канала переключением ключей 7 и 8 при достижении величины скорости прокатки, обеспечивающей заданную температуру конца прокатки и определяемой следующей зависимостью

/ - Т°КП-18 -4.4.35Ь-Й.ЗгУз-О.Ь8бТн-43.5а. Ю,65

где VK - конечная скорость прокатки слнтенсивным ускорением, м/с;

h - толщина полосы на выходе из стана, мм;. .

Vs - заправочная скорость прокатки в последней клети, м/с;

TH - средняя температура подката на выходе из черновой группы, С°;

Ткп - заданная температура конца прокатки, °С;

а - ускорение прокатки в последней клети,

187-град;

44,35 - град/мм

2,32 - град/м

0,386

43,5 град/м/(,8.

10,65 град/м/5Й

Сигналы, соответствующие скорости, поступают на входы нуль-органа 18 с датчика 4 фактической скорости и задатчика 17 скорости, эквивалентной заданной температуре конца прокатки. При восстановлении датчика 5 температуры сигналами с логического устройства 14 производится обратное переключение на главный (основной)канал, управления. Проверка исправности датчика 5 фактической температуры производится каждый цикл.

Аналогично могут проверяться н другие наиболее важные датчики и задЗтчики с переключением устройства (системы). Предлагаемое устройство разработано и реализовано в системе управления температурно-скоростным режимом прокатки. .

Формула изобретения

Устройство для регулирования температуры полосы в процессе прокатки по авт. св. № 518243, отличающееся тем, что, с целью повышения функциональной надежности устройства, в него введен дополнительный канал управления, содержащий логический блок, второй нуль-орган, задатчик конечной скорости прокатки, датчик наличия металла в последней прокатной клети и два дополнительных ключа, причем входы логического блока соединены с выходами датчика наличия металла в последней прокатной клети, датчика фактической скорости прокатки, задатчика толщины полосы и датчика фактической температуры, а выходы логического

5 блока соединены с входами дополнительных ключей, причем первый ключ соединен с выходом первого нуль-органа, а второй - с выходом второго нуль-органа, а выходы обоих ключей соединены с входами двух ключей основного канала управления, при этом

0 выходы задатчика конечной скорости и датчика фактической скорости прокатки соединены с входами второго нуль-органа, выход которого соединен со вторым дополнительным ключом.

25

Источники, информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 518243, кл. В 21 В 37/10, 08.02.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования температуры полосы в процессе прокатки | 1975 |

|

SU556420A1 |

| Устройство для регулирования температуры полосы в процессе прокатки | 1975 |

|

SU518243A1 |

| Устройство для регулирования температуры полосы в процессе прокатки | 1981 |

|

SU986531A1 |

| Устройство для регулирования температуры полосы в процессе прокатки | 1985 |

|

SU1304950A2 |

| Устройство автоматического регулирования температуры полосы в процессе горячей прокатки | 1986 |

|

SU1319960A1 |

| Устройство для задания уставкиНАТяжЕНия пОлОСы | 1979 |

|

SU814501A1 |

| Устройство регулирования толщины полосы на непрерывном прокатном стане | 1979 |

|

SU865457A1 |

| Устройство для управления главным приводом клети непрерывного прокатного стана | 1978 |

|

SU738707A1 |

| Устройство управления скоростными режимами | 1976 |

|

SU655445A1 |

| Система автоматического управления главными приводами реверсивного прокатного стана | 1988 |

|

SU1581398A1 |

Авторы

Даты

1979-05-15—Публикация

1976-06-04—Подача