(54) УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШТАМПОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗИРОВАННЫЙ БЛОК ИНСТРУМЕНТОВ ДЛЯ ОБРАБОТКИ ЗАГОТОВОК НА ПРЕССЕ И УСТРОЙСТВО ЕГО ЗАМЕНЫ | 2000 |

|

RU2221696C2 |

| Узел крепления штампа к столу пресса | 1986 |

|

SU1371751A1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ ШТАМПА НА ПРЕССЕ | 2000 |

|

RU2194592C2 |

| Устройство для установки штампов на подштамповой плите пресса | 1980 |

|

SU885048A1 |

| Узел крепления штампа | 1983 |

|

SU1278073A1 |

| Механический пресс | 1976 |

|

SU603590A1 |

| Устройство для замены штампов на прессах | 1986 |

|

SU1382574A1 |

| Устройство для крепления верхней половины штампа к ползуну пресса | 1990 |

|

SU1731393A1 |

| Способ изготовления коушей и штамп для его осуществления | 1988 |

|

SU1623818A1 |

| Штамп для безоблойной штамповки | 1981 |

|

SU1038046A1 |

I

Иаобрета1ие относится к кузнечко-прессовому мащиностроению.

Известно устройство для крепления штампов, содержащее закрепленную на нижней поверхности ползуна пресса державку и уста- j новленное на подштамповой плите пресса основание tlj.

Недостаток этого устройства - большое количество сопрягаемых поверхностей, ю что связано с трудностями шлифования и подгонки поверхностей, соблюдение их параллельности, приводящее к образованию деформапии, возникающей за счетзазоров между отдельными частями. Ограниченность размеров сдер- 16 живает область применения пресса, исключает возможность изготовления крупногабаритных-развернутых в плане деталей и не позволяет одновременно выполнять две операции на одном прессе с единого нагрева, что снижает 20 производительность пресса и нагревательных устройств.

Целью изобретения является расширение технологических возможностей и повышение производительности.25

Это достигается тем, что устройство снабжено установленным в державке буферюм а державка выполнена в виде плиты с пентрируюшим отверстием ипараллельш ми продольными Т-образными пазами, при этом длина плиты в 1,5 раза- больше длины ползуна пресса.

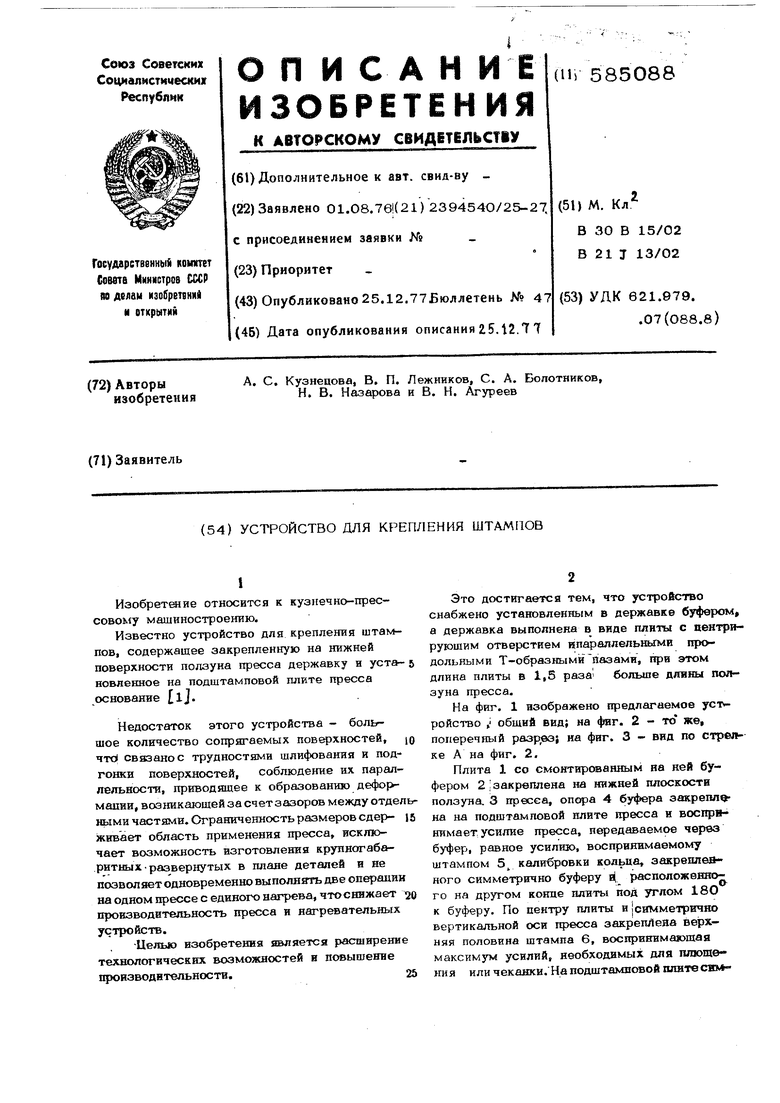

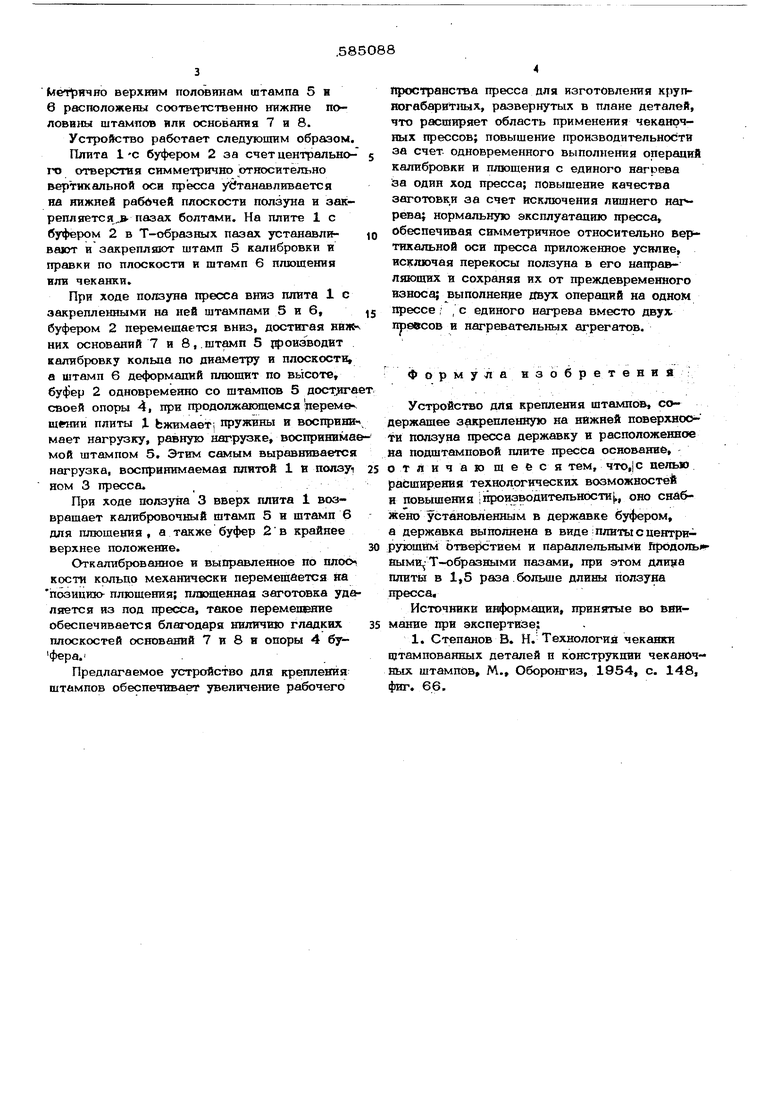

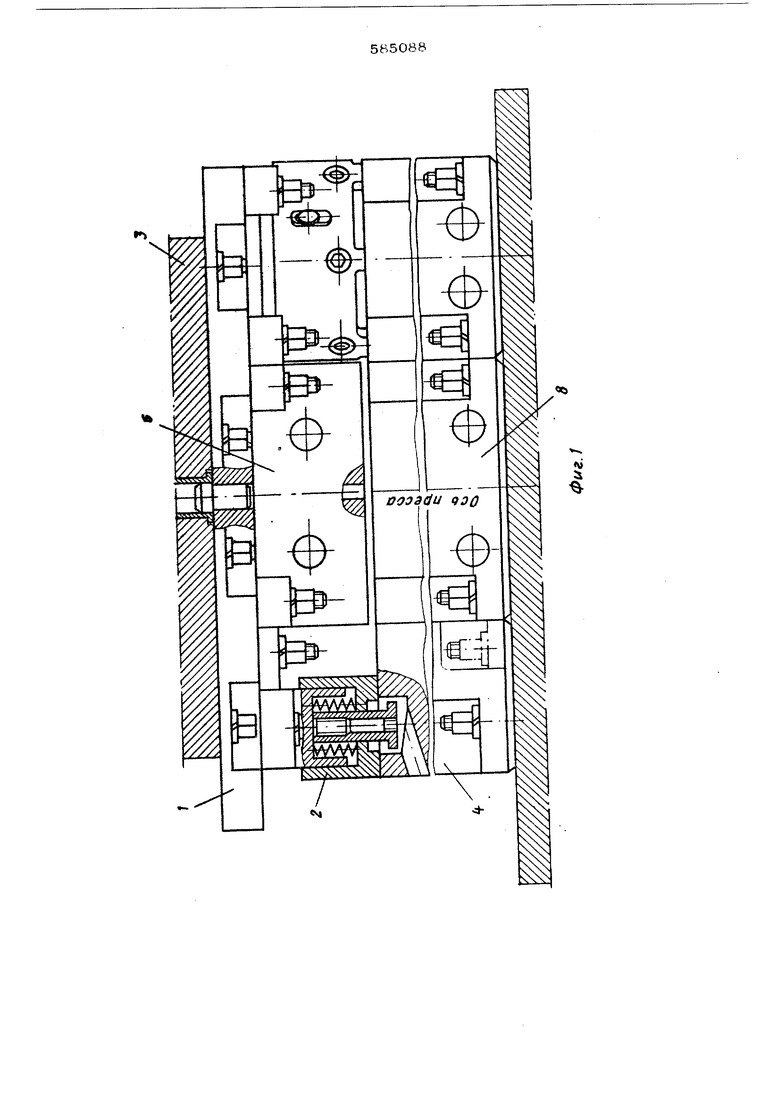

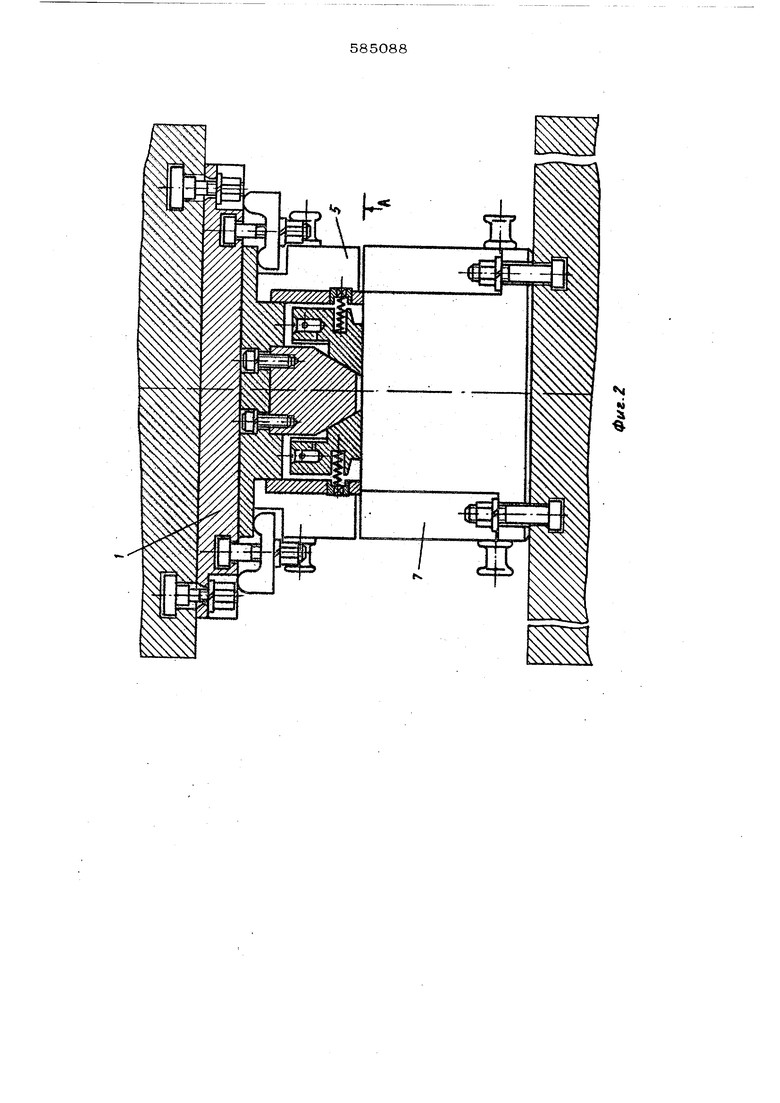

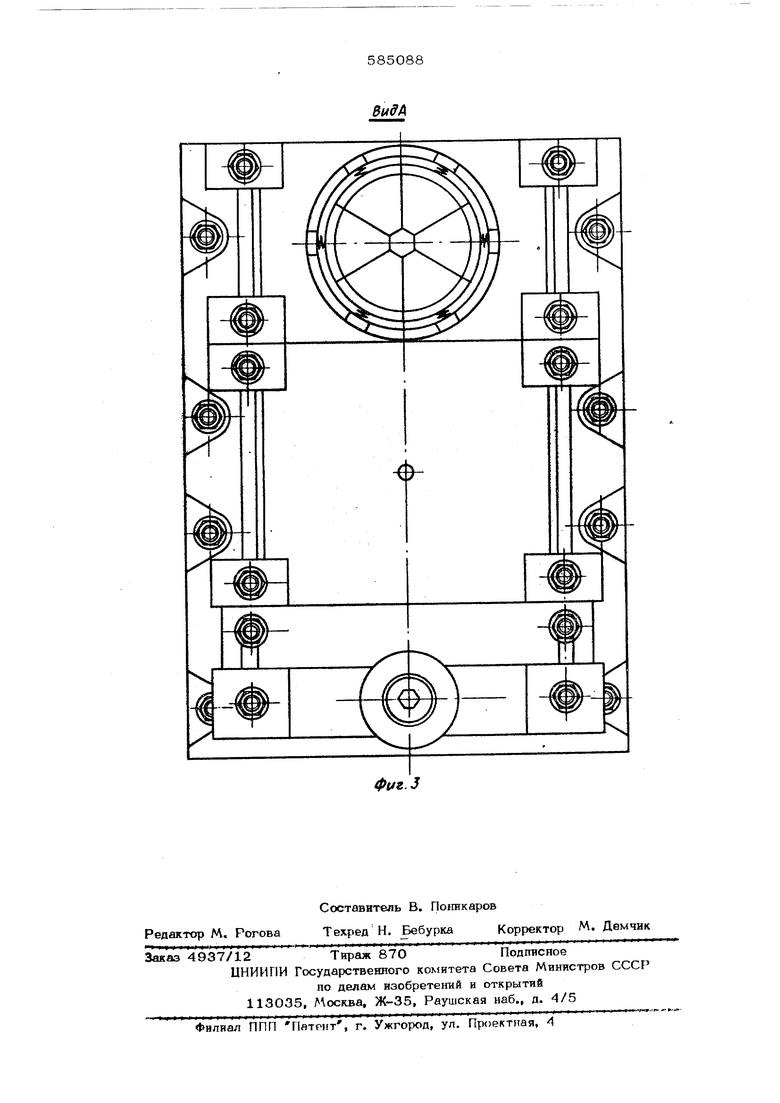

На фиг. 1 изображено предлагаемое устройство , общий вид; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - вид по стрелке А на фиг. 2.

Плита 1 со смонтированным на ней буфером 2; закреплена на нижней плоскости ползуна. 3 пресса, опора 4 буфера закреплю на на подштамповой плите пресса и воспринимает, усилие пресса, передаваемое через буфер, равное усилию, воспринимаемому штампом 5 калибровки кольца, закреплеаного симметрично буферу расположенного на другом конпе плиты под углом 180 к буферу. По пентру плиты и |сиыметрично вертикальной оси пресса закреплена верхняя половина штампа 6, воспринимающая максимзгм усилий, необходимых для гаиоше шя или чеканки.На подщтамповой шштесаэ л&гртио верхним половинам штампа 5 н 6 расположены соответственно нижние половины штампов или основания 7 и 8.

Устройство работает следующим образом.

Плита 1 -с буфером 2 за счет центрального отверстия симметрично относительно вертикальной оси пресса устанавливается на нижней раббчей плоскости ползуна и закрепляете я J пазах болтами. На плите 1 с буфером 2 в Т-образных пазах устанавливают и закрепляют штамп 5 калибровки и правки по плоскости и штамп 6 плющения или чеканки.

При ходе ползуна пресса вниз плита 1 с закрепленными на ней штампами 5 и 6,

буфером 2 перемешается вниз, достшая нйж них оснований 7 и 8,.штамп 5 рроизводит калибровку кольца по диаметру и плоскости, а штамп 6 деформаций плющит по высоте, буфер 2 одновременно со штампов 5 своей опоры А, при продолжающемся перем&ч щ«ши плиты 1 Ьжимает; пружины и воспринимает нагрузку, равную нагрузке, воспринима&мой штампом 5. Этим самым выравнивается нагрузка, воспринимаемая плитой 1 В ползут ном 3 пресса.

При ходе ползуна 3 вверх плита 1 возвращает калибровочный штамп 5 и штамп 6 для шпошения , а также буфер 2 в крайнее верхнее положение.

Откапиброванное и выправленное по плооч кости кольцо механически перемешается ira позицию- плющения; плющенная заготовка удаляется из под пресса, такое перемещение обеспечивается благодаря ниличию гладких плоскостей оснований 7 и 8 и опоры 4 буфера.

Предлагаемое устройство для крепления штампов обеспечивает увеличение рабочего

прюстранства пресса для изготовления крупногабаритных, развернутых в плане деталей, что расширяет область применения чеканочных прессов; повышение производительности за счет одновременного выполнения операций калибровки и плющения с единого нагрева за один ход пресса; повышение качества заготовк и за счет исключения лишнего нагрева; нормальную эксплуатацию пресса, обеспечивая симметричное относительно Bei тикальной оси пресса приложенное усилие, исключая перекосы ползуна в его направляющих и сохраняя их от преждевременного износа; выполненце двух операций на одном прессе; ,с единого нагрева вместо двух превсов в нагревательных агрегатов.

Формула и 3 о б р е т е н в и

Устройство для крепления штампов, содержащее закрепленную на нвжней поверхно ТИ ползуна пресса державку в расположенное на подштамповой плите пресса основание, отличаю щееся тем, что,с иелью расширения технологических возможностей в повышения .производительности}., оно снабжено установленным в державке буфером, а державка выполнена в виде плиты с центрирующим отверстием и параллельнымв Гфодоль Т-образными пазами, при этом штаты в 1,5 раза болыие длины ползуна пресса.

Источники информации, принятые во внимание при экспертизе:

«i

Авторы

Даты

1977-12-25—Публикация

1976-08-01—Подача