1

Изобретение относится к грузозахватным устройствам, используемым, в частности, для механизации вспомогательных работ в кузнечно-прессовых цехах.

Известны грузозахватные устройства содержащие раму,-выполненную из швеллеров, жестко связанных между собой косынками, и.захватные органы в виде рычагов или упорных брусьев lj 2j . Однако эти устройства требуют больших затрат руч.ного труда при их использовании.

Известно грузозахватное устройство преимущественно для установки и штампов, содержащее несущую балку с установленными на ней ползунами, снабженными захватными органами, и зубчатореечный механизм перемещения их вдоль балки. З .

Недостаток этого ycTpoftdTsa - значительные габариты по высоте, что делает его непригодным для установки и снятия штампов на прессах.

Целью изобретения является уменьшение габаритов устройства по высоте.

Для этого несущая балка выполнена в виде жесткой -образной плиты, а каждый из ползунов имеет коробчатое сечение и снабжен консолью, имеющей

.вертикальное отверстие с прорезью, в котором установлена с возможностью перемещения поворотная втулка с верхним наружным буртом и прорезью.

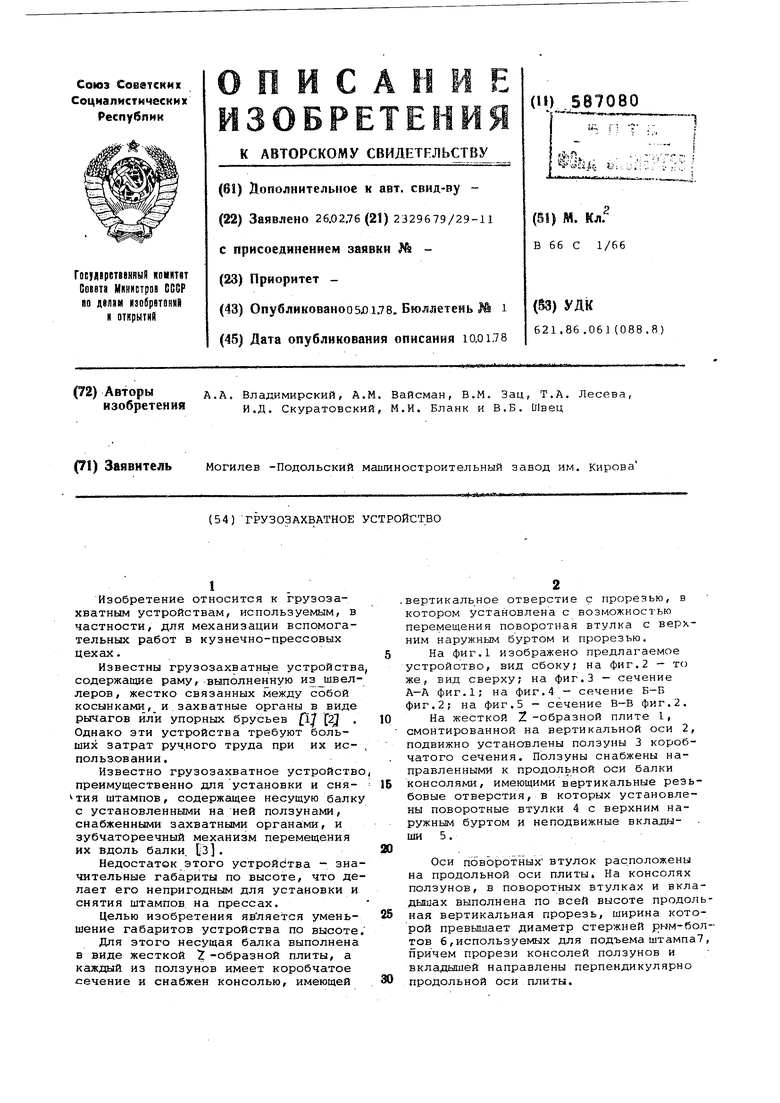

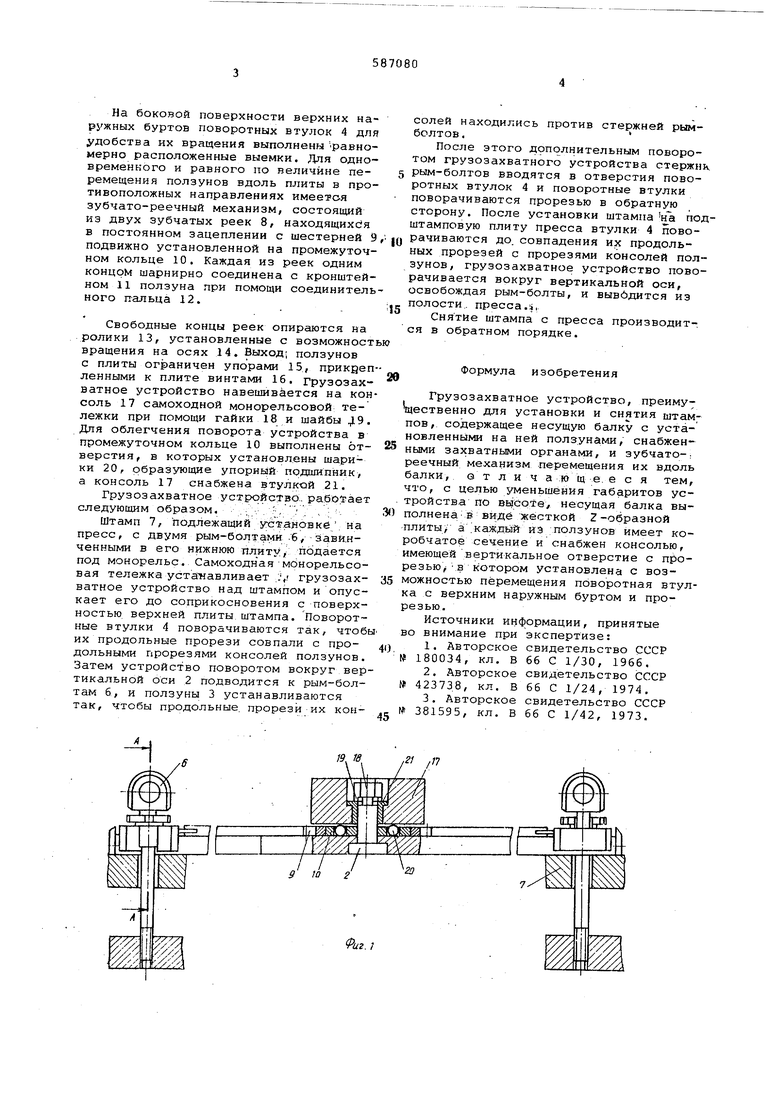

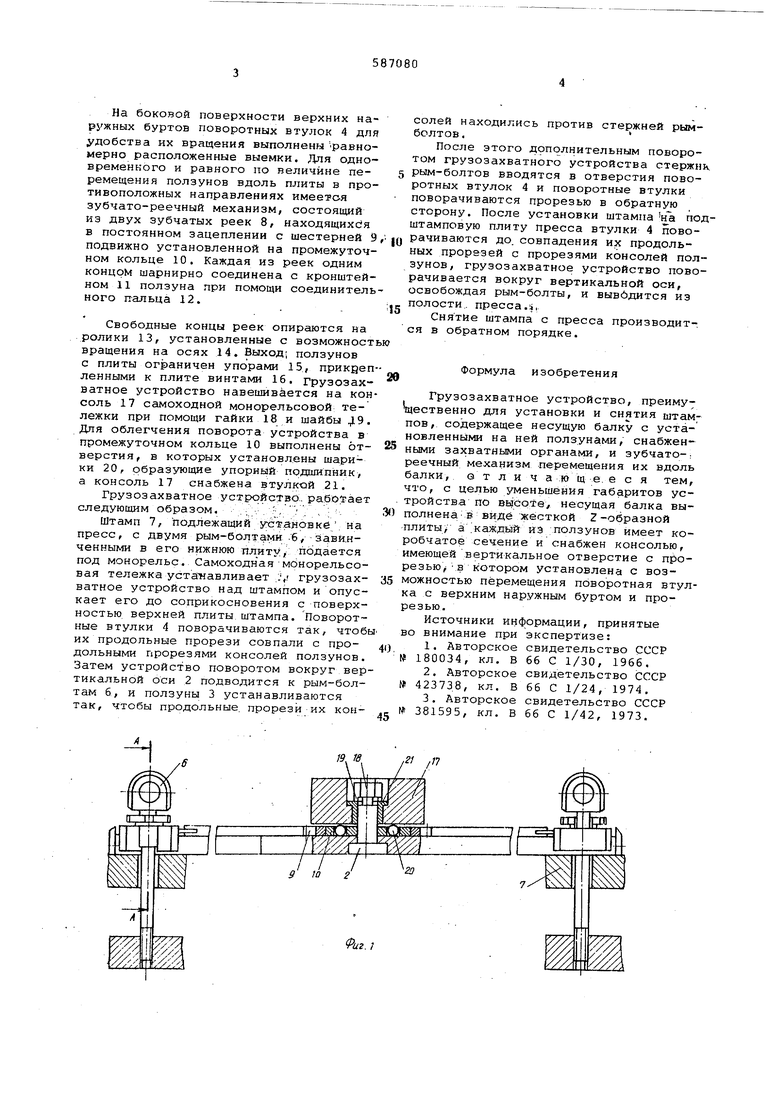

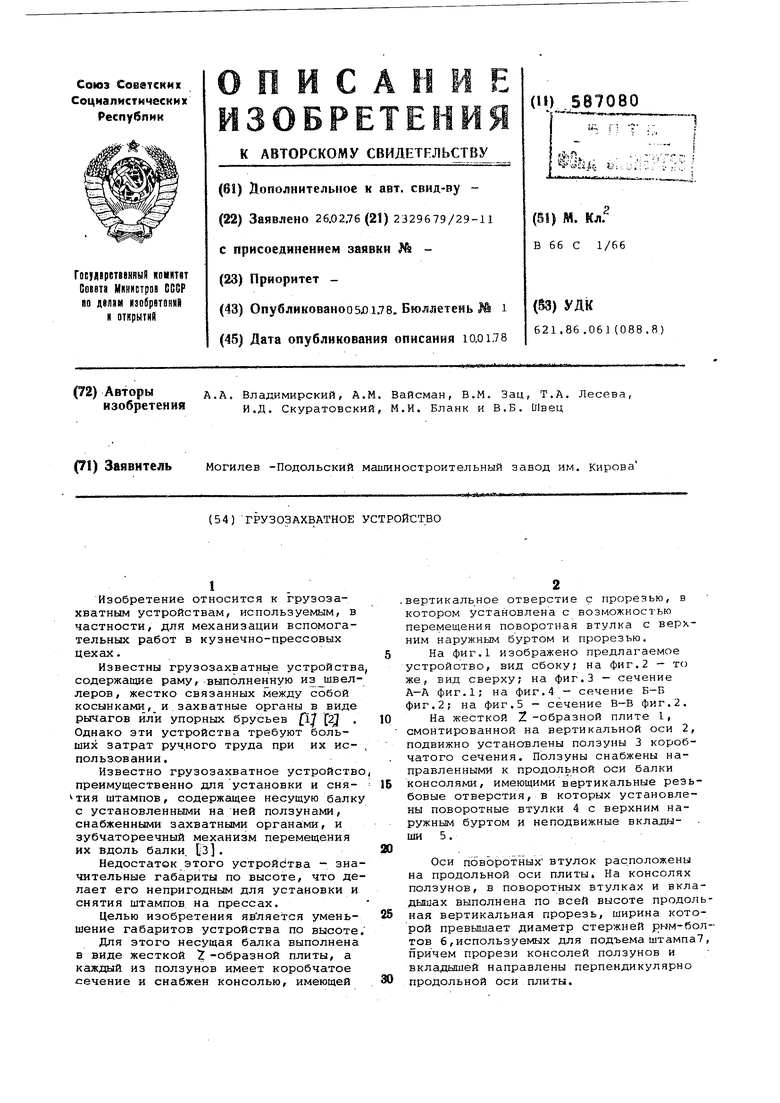

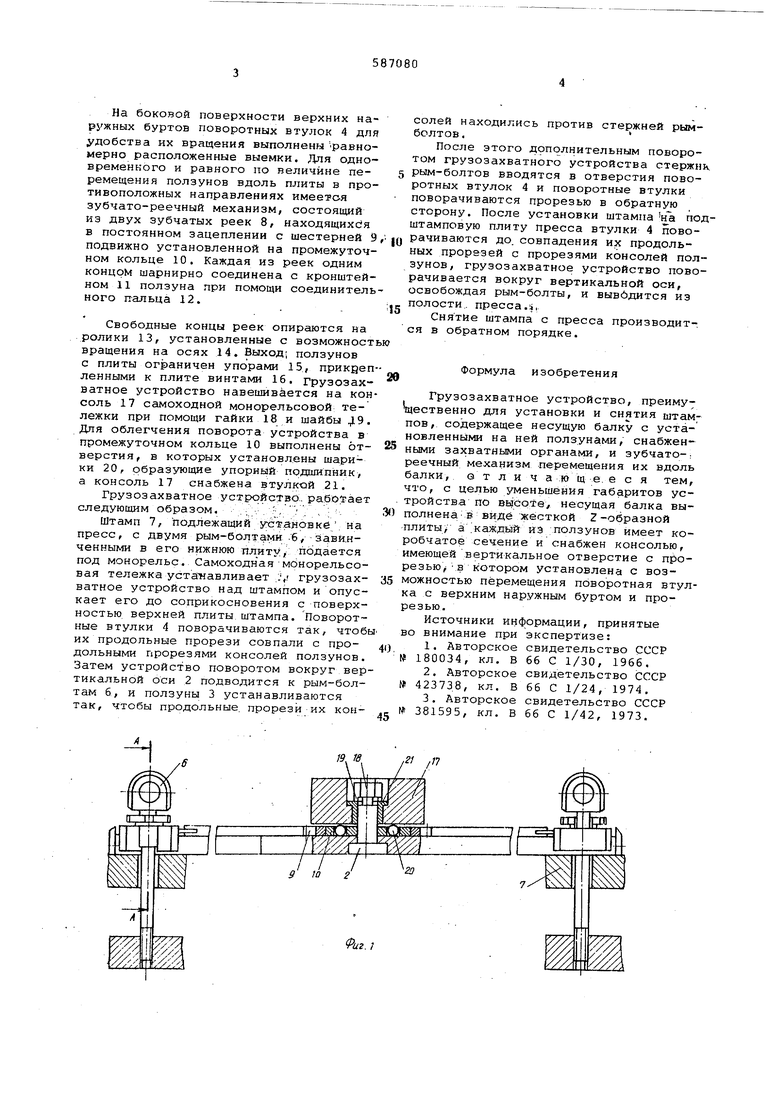

На фиг.1 изображено предлагаемое устройство, вид сбоку; на фиг.2 - то же, вид сверху; на фиг.З - сечение А-А фиг.1; на фиг.4 - сечение Б-В фиг. 2; на фиг.З - сечение В-В фиг. 2.

На жесткой 2 -образной плите 1, смонтированной на вертикальной оси 2, подвижно установлены ползуны 3 коробчатого сечения. Ползуны снабжены направленными к продольной оси балки консолями, имеющими вертикальные резьбовые отверстия, в которых установлены поворотные втулки 4 с верхним наружным буртом и неподвижные вкладыши 5 .

Оси поворотных втулок расположены на продольной оси плиты. На консолях ползунов, в поворотных втулках и вкладышах выполнена по всей высоте продольная вертикальная прорезь, ширина которой превышает диаметр стержней рым-болтов 6 , используемых для подъема штампа7 причем прорези консолей ползунов и вкладышей направлены перпендикулярно продольной оси плиты. На боковой поверхности верхних наружных буртов поворотных втулок 4 для удобства их вращения выполнены равномерно расположенные выемки. Для одновременного и равного по величине перемещения ползунов вдоль плиты в противоположных направлениях имеезая зубчато-реечный механизм, состоящий из двух зубчатых реек 8, находящихс я в постоянном зацеплении с шестерней 9 подвижно установленной на промежуточном кольце 10. Каждая из реек одним концом шарнирно соединена с кронштейном 11 ползуна при помощи соединитель ного пальца 12. Свободные концы реек опираются на ролики 13, установленные с возможност вращения на осях 14. Выход; ползунов с плиты ограничен упорами 15, прикдеп ленными к плите винтами 16. грузозахватное устройство навешивается на кон соль 17 самоходной монорельсовой тележки при помощи гайки 18 и шайбы 9, Для облегчения поворота устройства в промежуточном кольце 10 выполнены отверстия, в которых установлены шарики 20, образующие упорный подшипник, а консоль 17 снабжена ззтулкой 21. Грузозахватное устройство., работает следующим образом. ...;, . . . , Штамп 7, подлежащий установке . на пресс, с двумя рым-болтамн -б, зави.нченными в его нижнюю плиту,- подается под монорельс. Самоходная-мбнорельсовая тележка устакавливает ,;,. грузозахватное устройство над штампом и опускает его до соприкосновения с поверхностью верхней плиты, штампа. Поворотные втулки 4 поворачиваются так, чтоб их продольные прорези совпали с продольными прорезями консолей ползунов. Затем устройство поворотом вокруг вер тикальной оси 2 подводится к рым-болтам б, и ползуны 3 устанавливаются так, чтобы продольные, прорези их консолей находились против стержней рымболтов. После этого дополнительным поворотом грузозахватного устройства стержня рым-болтов вводятся в отверстия поворотных втулок 4 и поворотные втулки поворачиваются прорезью в обратную сторону. После установки штампа на подштамповую плиту пресса втулки 4 поворачиваются до. совпадения их продольных прорезей с прорезями консолей ползунов, грузозахватное устройство поворачивается вокруг вертикальной оси, освобождая рым-болты, и вывбдится из полости,, пресса.,, Снятие штампа с пресса производит-, ся в обратном порядке. Формула изобретения Грузозахватное устройство, преимущественно для установки и снятия штампов, содержащее несущую балку с установленными на ней ползунами, снабженными захватными органами, и зубчато-: реечный механизм перемещения их вдоль балки,, от л и ч а ,10 щ е. е с я тем, что, с целью уменьшения габаритов устройств,а по ВЕлсрте/ несущая балка выполненав виде Жёсткой Z-образной -плиты/ а .каждый из ползунов имеет коробчатое сечение и снабжен консолью, имеющей вертикальное отверстие с прорезью/ -в котором установлена с возможностью перемещения поворотная втулка с верхним наружным буртом и прорезью. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 180034, кл. В бб С 1/30, 1966. 2.Авторское свидетельство СССР № 42373.8, кл. В 66 С 1/24, 1974. 3.Авторское свидетельство СССР № 381595, кл. В 66 С 1/42, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ ШТАМПА НА ПРЕССЕ | 2000 |

|

RU2194592C2 |

| УСТРОЙСТВО ДЛЯ ПОГРУЗКИ КИП СПРЕССОВАННОГО ЛЕКАРСТВЕННОГО СЫРЬЯ В КРУПНО-, СРЕДНЕ- И МАЛОТОННАЖНЫЕ КОНТЕЙНЕРЫ | 1999 |

|

RU2150394C1 |

| Штамп-автомат | 1984 |

|

SU1214304A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Устройство для сборки и сварки изделий | 1987 |

|

SU1496976A1 |

| МАНИПУЛЯТОР | 1999 |

|

RU2167100C1 |

| МЕХАНИЗИРОВАННЫЙ БЛОК ИНСТРУМЕНТОВ ДЛЯ ОБРАБОТКИ ЗАГОТОВОК НА ПРЕССЕ И УСТРОЙСТВО ЕГО ЗАМЕНЫ | 2000 |

|

RU2221696C2 |

| Захват-раскладчик для штучных грузов | 1977 |

|

SU789369A1 |

| Захват-раскладчик | 1980 |

|

SU948835A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ, РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ (ВАРИАНТЫ) | 2000 |

|

RU2182418C2 |

ft 12 в- в

J

Ш

/////////

т

т

Авторы

Даты

1978-01-05—Публикация

1976-02-26—Подача