Изобретение относится к получению кислородсодержащих карбоцепиых олигомеров, в частности а,со-(цис-1,4-полидиен-1,3)-гликолей, и может быть использовано в нефтехимической промышленности, а получаемые олигомеры в качестве добавок, облегчающих процессы литья и прессования полимеров, как пластификаторы и присадки к смазочным и горючим составам.

Известен способ получения кислородсодержащих олигомерных а,ш-гликолей озонированием высокомолекулярных г{ис-1,4-полидиенов, в частности цмс-1,4-полибутадиена, с последующим восстановлением полученных озоиидов гидридами металлов.

Наиболее близок к изобретению по технической сущности снособ получения олигомерных а,со-(чмс-1,4-полидиен-1,3)-гликолей, заключающийся в озонировании высокомолекулярных 1{ис-1,4-полидиенов-1,3 в среде ароматических углеводородов в присзтствии метанола пропусканием через раствор полимера озон-кислородной смеси с последующим восстановлением полученных озонидов гидридами металлов, например алюмогидридом лития.

Однако известный сиособ оиасен, так как реакция гидридов металлов с органическими перекисями, каковыми являются и озониды, протекает очень бурно с резким повыщением температуры. В процессе по известному сиосо9

бу относительно высок расход восстановителя- гидрида металла.

Цель изобретения - повыщенпе безопасности веденпя процесса и сниженне расхода восстановителя.

Это достигается проведением реакции восстановления озонидов гидрированнем их водородом в присутствии в качестве катализатора палладия на носителе, например катализатора Линдлара, с последующим отделением из реакционной смеси катализатора и метанола и обработкой оставщегося раствора сс.со-дикарбонильных ироизводпых олигомеров диалкилалюминпйгидридами, например диизобутилалюминийгидрпдом (ДИВАГ).

Процесс по предлагаемому способу проводят при комиатной температуре п нормальном давлении, что обеспечивает безопасность ведения процесса, и расход диизобутилалюми1

(ДИБАГ) понижается на - по

нийгидридг

О

сравнению с прямым восстановлением озонидов ДИБАГ.

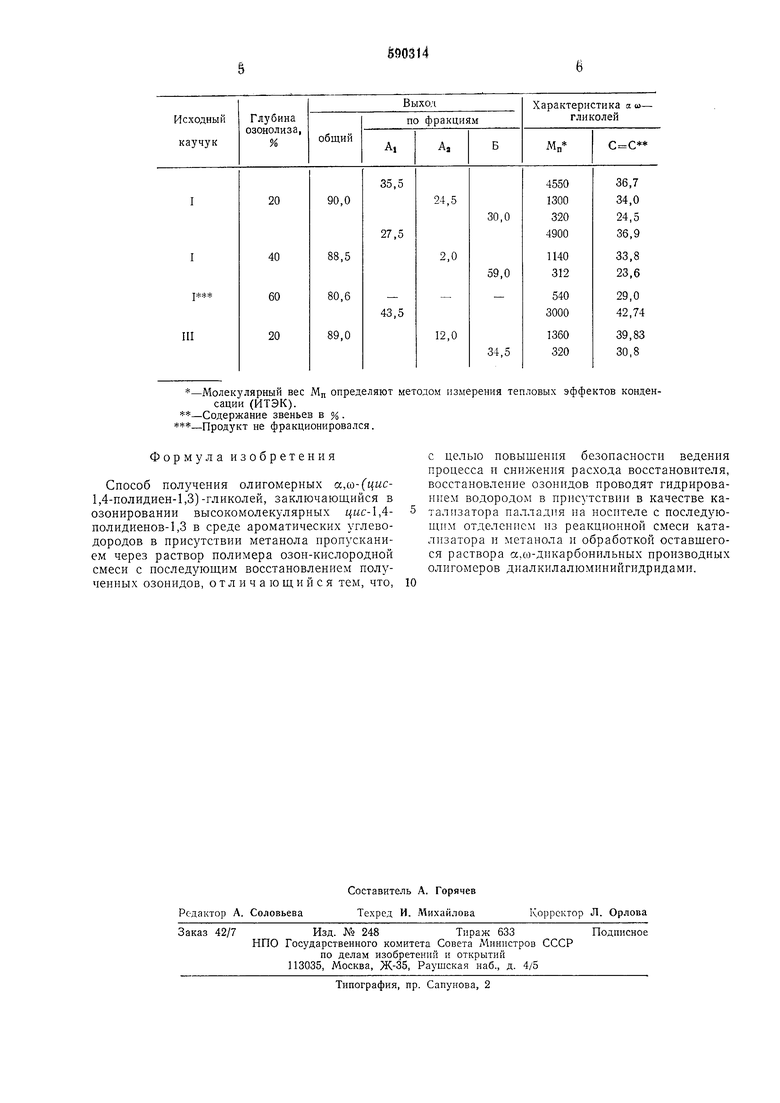

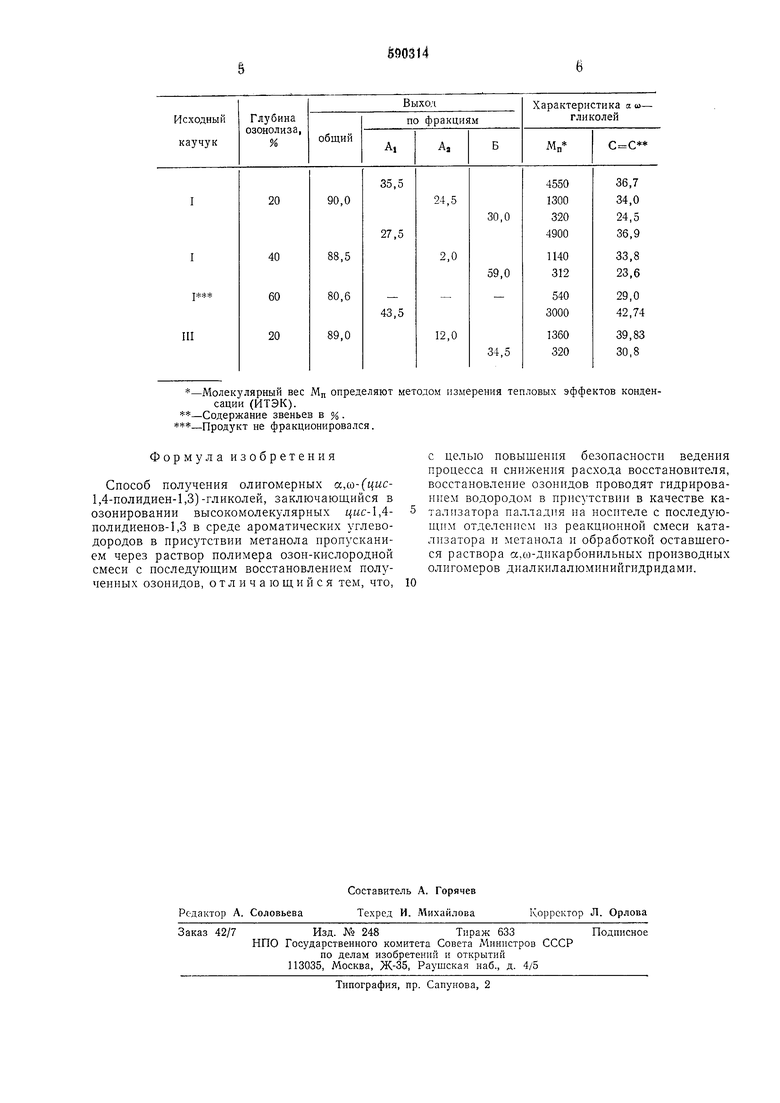

Реакцию озоиирования предпочтительно проводят при комнатной температуре, дозируя количество озона, необходимое для расщепления 10-60% двойных связей в исходном полимере, например цг/с-1,4-полибутадиеновом или нмс-1,4-полиизопреиовом каучуке, метанол примеияют в количестве 1 -10 моль на 1 моЛь образующегося озонида, ДИБу при восстановлении применяют в количестве 2- 2,2 моль на 1 моль озонированного олигомера. Выход а,(о- (цис-1,4-нолидиен-1,3) -гликолей составляет 85-90%. Пример 1. Растворяют при размешиЕ.ании 17 г {соответствуют 0,25 моль мономерных звеньев, содержащих одну двойную связь) 1{ыс-1,4-полиизопрена (1), стабилизированного нонолом, в 1000 мл сухого бензола, добавляют 8 мл (0,2 моль) метанола и переносят в четырехгорлую колбу, снабженную мешалкой, обратным холодильником, термометром и трубкой для ввода газа. Озонируют, пропуская нри комнатной температуре и размешивании озоно-кислородиую смесь, со скоростью 30 л/ч (производительность озонатора 0,05 моль Оз в 1 ч), пока не поглотится 2,4 г (0,05 моль) озона, что соответствует расщеплению 20% олефиновых связей в исходном каучуке. Реакционную смесь продувают аргоном, добавляют 0,1 г катализатора Линдлара (Pd-СаСОз-РЬО, 4;90;6) и гидрируют при размешивании в атмосфере водорода прп комнатной температуре до полного восстановления перекисей (6-7 ч, пока проба в растворе уксусной кислоты пе будет давать отрицательную реакцию с 2%-иым водным раствором йодистого калия). Затем реакционную смесь фильтруют и отгоняют метанол при пониженном давленнн. К бензольному раствору при комнатной температуре и при перемеипюаипп приливают раствор 17 г (0,12 моль) дмизобутилалюмннийгидрида в 20 мл беизола, кинятят 10 ч при размешепии, охлаждают до 8° С и медленно прикаиывают 30 мл смеси метаиола с бензолом (1:1 по объему), затем 30 мл 50%-ного водного метанола. Перемешивают пока из желеобразной массы не выделится белый осадок, который отфильтровывают, промывают бензолом (3 раза по 150 мл), фильтраты объединяют, сушат над MgSO; в течение двух суток. Бензольный раствор фильтруют, к фильтрату добавляют 0,35 г ионола н отгоняют растворнтель ири ноннженном давлении (10-20 мм рт. ст.) и температуре 1 бане 50° С. Получают 15,3 г (90%) олигомер1юго а,ыгликоля (II), представляющего собой ьязкую светло-желтую жидкость. Пример 2. Озонируют 17 г (0,25 моль) каучука (I) в 1000 мл бензола, по примеру 1, по в присутствии 16 мл (0,4 моль) метанола, пропуская озоно-кислородную смесь пока не поглотптся 4,8 г (0,1 моль) озона, что соответствует раещенлению 40% двойных связей в псходном каучуке. Далее обрабатывают по примеру 1, но примеияя двухкратное количество реагентов. Получают 15 г (88,5%) ссди-глнколя (II), представляющую собой менее вязкуго по срав11е}1пю с продуктом из примера 1 жидкость, расслаивающуюся а два слоя. Пример 3. Озонируют 17 г (0,25 моль) каучука (I) в 1000 мл бензола по прнмеру 1. но в присутствии 24 мл (0,6 моль) метанола, пропуская озоно-кислородпую смесь, пока не поглотится 7,2 г (0,15 моль) озона, что соответствует расщеплению 60% двойных связей в исходном каучуке, и далее обрабатывают по примеру I, примеияя трехкратное количество pea гейтов. Получают 13,7 г (80,6%) С4,оз-гликоля (II). Пример 4. 1(ис-1,4-полибутадиеи (III): стабилизированный неозопом -- D, псреосаждают дважды из 5-6%-ного раствора в хлористом метилене спиртом, сушат до постоянного веса. Растворяют 13,5 г (0,25 моль) переосажденного спиртом из раствора в хлористом метилене н тщательно высушенного иис1,4-иолибутадиена в 1000 1мл сухого бензола, добавляют 8 мл (0,2 моль) метанола и озоннруют по примеру 1, пропуская 2,4 г (0,05 моль) озопа, что соответствует расщеплепию 20% кратных связей в исходном каучуке. Далее обрабатывают по примеру 1. Получают 12,0 г (90%) олигомерного ос,согликоля (IV). Пример 5. Фракционирование олигомериых ее,(О-(:{-ис-1,4-нолидиеп-1,3)-гликолей (П и IV). Растворяют 10 г олигомерного о:,со-гликоля (II) и (IV) в 50 мл абсолютного эфира добавляют ири перемешивании 50 мл абсолютного спирта. После отстаивания (около 10 ч) раствор декантируют от масла, которое нромывают 10 мл смеси эфнра и сппрта (1:1). лМаело в топком слое выдерживают под аргопом при 35-40°С (10-20 мм рт.ст), затем при 60°С в вакууме (10 мм рт. ст. 2 ч, потом 10- мм рт. ст. 2 ч). Получают фракцию Л). Объединенные растворы после выделения фракци Л. под аргоном в вакууме, остаток растворяют в эфире (.з :1асчета 10 мл па lOi вeн ecтвa). К Э()ирном раствору добавляют при перемеп1иваннн нятикратиый объе:и абсоЛ отного спирта. После отстаивания (около 10 ч) раствор декантируют от масла, которое промывают 10 мл сме:и эфира и спирта (1:1) и вакуумируют (10-20 мм рт. ст.) иод аргопом прп 35-40 С. Затем выдерживают в тонком слое прп 60С в вакууме (10 мм рт. ст. 2 ч, затем 10- мм рт. ст. 2 ч). Получают фракцпю АЗ. Объеднпснные растворы после выделспня фракции АЗ упаривают под аргоиом прп 35- 40° С (10-20 мм рт. ст. н оставшееся масло выдерживают нсрсмеи1ивая при 35° С в вакууме (10-2 i. р. (. 9 ч, затем 10- мм, 2 ч). Получают фракцию Б. Выходы и характеристика олигомерных а,(1)- (г{ыс-1,4-полпдиен-1,3) -1.,1иколей по фракцням нриведепы в таблице. -Молекулярный вес MH определяют методом сации (ИТЭК). -Содержание звеньев в % . Продукт не фракционировался.

Формула изобретения

Способ получения олигомерных а,ю-(цис1,4-полидиен-1,3)-гликолей, заключающийся в озонировании высокомолекулярных цис-,полидиенов-1,3 в среде ароматических углеводородов в присутствии метанола пропусканием через раствор полимера озон-кислородной смеси с последующим восстановлением полученных озонидов, отличающийся тем, что,

С целью повыщения безопасности ведения процесса и снижения расхода восстановителя, восстановление озонидов проводят гидрированием водородом в присутствии в качестве катализатора палладия на носителе с последующим отделением из реакционной смеси катализатора и метанола и обработкой оставшегося раствора а,(о-дикарбонильных производных олигомеров диалкилалюминийгидридами. измерения тепловых эффектов конден

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высших алифатических -дикарбоновых кислот | 1977 |

|

SU711033A1 |

| Способ получения олигомерных гликолей | 1974 |

|

SU480724A1 |

| Окси- -карбметокси- -алканолиды в качестве пластификаторов поливинилхлорида и способ их получения | 1975 |

|

SU550388A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИДИЕНОВ | 2020 |

|

RU2804706C1 |

| Эфиры бис-(диалкоксиметил)-циклопентанмоно-или-дикарбоновых кислот как пластификаторы поливинилхлорида и способ их получения | 1974 |

|

SU521255A1 |

| Способ одновременного получения карбонильных соединений и эпоксисоединений | 1970 |

|

SU388550A1 |

| Способ получения смоляных кислот | 1974 |

|

SU925932A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРИЗОВАННЫХ ДИКАРБОНОВЫХКИСЛОТ | 1969 |

|

SU238536A1 |

| ФУНКЦИОНАЛИЗОВАННЫЙ ПОЛИМЕР И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2008 |

|

RU2492189C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ МОДИФИКАЦИИ 1,4-ЦИС-ПОЛИДИЕНА, СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО 1,4-ЦИС-ПОЛИДИЕНА | 2018 |

|

RU2688164C1 |

Авторы

Даты

1978-01-30—Публикация

1975-12-11—Подача