личивать. В начале проц&оса вакуз-мирования расход инертного газа «адо увеличивать до тех тюр, -пока высота яодъема газометаллнческой Смесн в вакуумной камере ие достигнет максимуМа (при этом весовой расход металла и, следовательно, его вес в камере еще не достигнет максимума). По мере дегазации 1металла увеличение расхода инертного газа вызывает незначительное приращение высоты подъема газометаллической смеси, а поэтому .оптимум определяет весово й расход металла (что .соответствует максимуму веса м-еталла в вакуумной камере). Отсюда, производя перемножение з-начений высоты иодъема газометаллической смеси иа вес металла в вакуумйой камере, получаем, что в начале процесса точка пе;региба от произведения этих двух величин образуется в зависимости от высоты подъема газометаллической с.меси, а затем от веса металла в вакуумной камере. Следовательно, осуществляя контроль по производной от произведения высоты подъема газометаллической смеси и веса металла в камере, одновременно поддерживают оптихмальный режим процесса вакуумировапия, как ло ИНтепсивпости газовыделения, так и по 1весовому расходу металла.

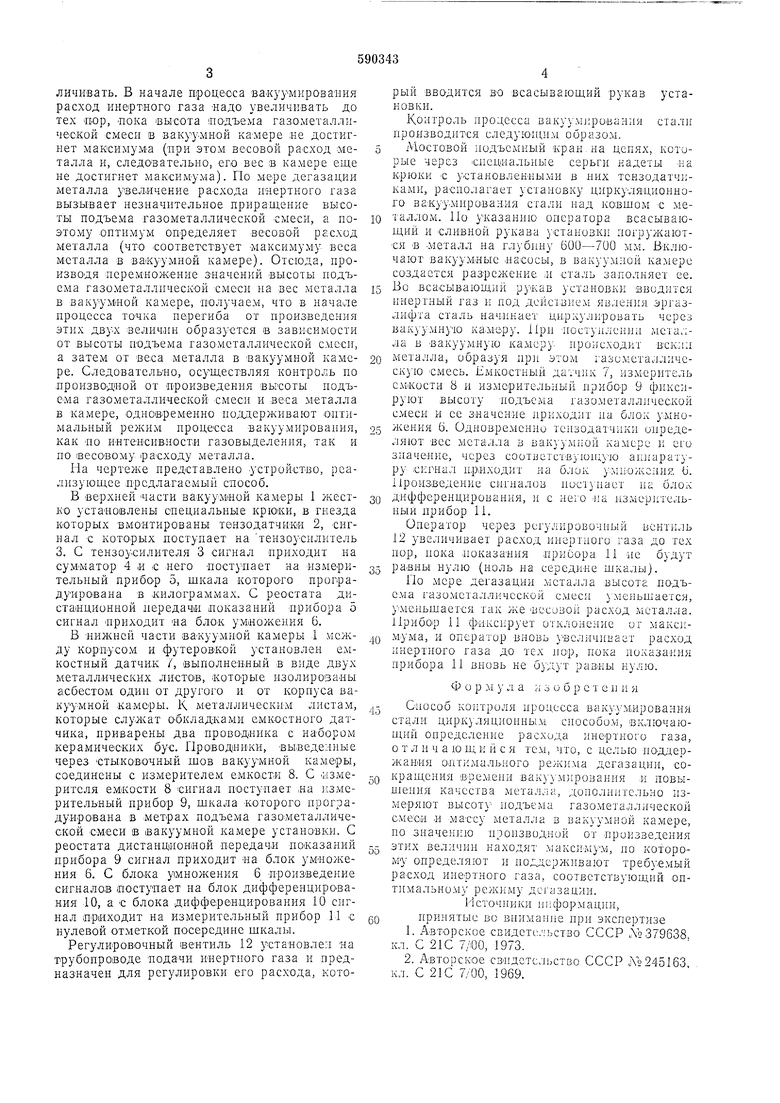

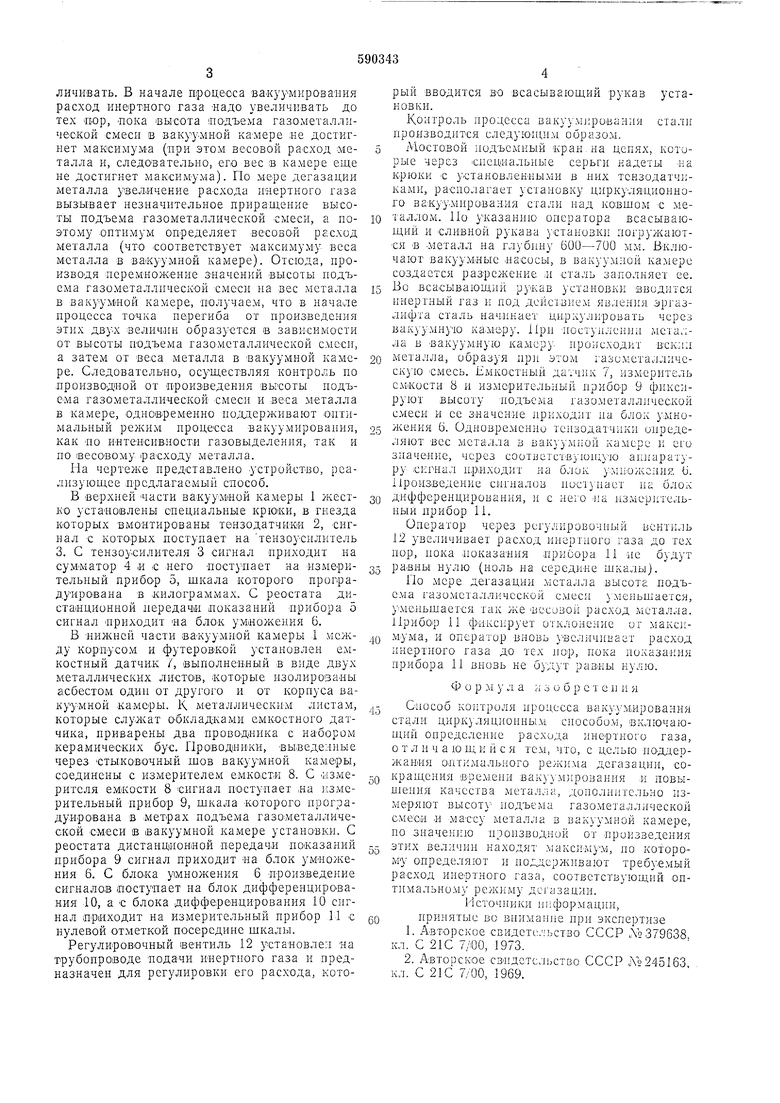

На чертеже представлено устройство, реализующее предлагаемый способ.

В верхней части вакуумной камеры 1 жестко установлены специальные крюки, в гнезда которых вмонтированы тензодатчнки 2, сигнал с которых поступает на тензоусилитель 3. С тензоусилителя 3 сигнал приходит па суММатор 4 и с него поступает на нзмерительный прибор 5, щкала которого проградуир01вана в .килограммах. С реостата дистанционной передачи показаний прибора о сигнал приходит на блок умножения 6.

В нижней части ваКуумпой камеры 1 между корпусом и .футеровкой установлен емкостный датчик /, выполненный в виде двух металлических листов, которые изолированы асбестом один от другого и от корпуса вакуумной .камеры. К м.еталлическнм листам, которые служат Обкладками емкостного датчика, приварены два проводнпка с набором керамических бус. Проводники, выведенные через стыков.0чньш щов вакуумной камеры, соединены с измерителем емкости 8. С измерителя емкости 8 сигнал поступает на измерительный прибор 9, щкала которого проградуирована в метрах подъема газометаллической .смеси в вакуумной камере установки, С реостата дистанционной передачи показаний прибора 9 сигнал приходит на блок умножения 6. С блока умножения 6 произведение сигналов (Поступает на блок дифференцирования 10, а с блока дифференцирования 10 сигнал приходит на измерительный прибор М с нулевой отметкой посередине щкалы.

Регулировочный вентиль 12 установлен на трубопроводе пода-чи инертного газа и предназначен для регулировки его расхода, который вводится во всасывающий рукав установки.

Контроль процесса вакуулифования стал1 производится следующим образом, Мостовой подъемный кран на цепях, которые через Специальные серьги надеты .на крюки С установленными в них тензодатчнками, располагает установку циркуляционного вакуумнрован.ия стали над ковщом с металлом. По указанию оператора всасывающий и сливной рукава устаповкп погружаются в .металл на глубину 600-700 мм. Включают вакуумные насосы, в вак}ум;1ой камере создается разрежение .и сталь заполняет ее.

Во всасывающий рукав установки вводится инертный газ п под действием явления эргазлнфта сталь начинает ци.рк лировать через вакуумную камеру. При ностунлении металла в вакуумную камеру происходит вскил

металла, образуя при этом газометаллическую Смесь. ЕмкОСтный датчик 7, измеритель емкости 8 и измерительный ирибор 9 ф.нксируют высоту подъема газометаллпческой с.1еси и ее з.наченне приходит на блок умножения 6. Одноврелшнно тензодатчики оиределяют вес металла в вакуумной камере и его значение, через соот1зетствуюп1,ую аппаратуру сигнал приходит на блок умпожсник (j. Произведение сигналов HocUTiaer па блок

дифференцирования, н с него па измерительный прибор 11.

Оператор через регулировочный ьентиль 12 увелпчивает раеход ппертаого газа до тех пор, пока .показания присора 11 .не будут

равны нулю (ноль па середине щкалы).

По мере дегазации металла высота подъема газометалличсской смеси меньшается, уменьшается так же ие.совой расход металла. Прибор 11 фпксирует отклонение от максимума, и оператор вновь велнчпЕает расход инертного газа до тех пор, пока показания прибора И вповь не будут равны нулю.

Ф о р м у л а ;.; 3 о б р е т с п п я

Способ контроля процесса вакуумйрования стали циркуляциоиныл.1 снособо.м, включающий определснпе расхода инертного газа, о т л п чающийся тем, что, с целью по.ддержания оптимального дегазации, сокращения Времени вакуумпрованпя и повышения качества металла, дополнительно измеряют высоту подъема газометаллической смеси и массу металла в вакуумной камере, по значению нропзводной от произведения

этих величин находят максимум, но которо.му определяют и поддерживают требуемый расход инертного газа, соответствующий онтимальнол1у режиму дегазации.

Псточники информации,

принятые во внимание прп экспертизе

1.Авторское свидетельство СССР Лд 379638 кл. С 21С 7/:00, 1973.

2.Авторское свпдстсльство СССР .N 9245163 кл. С 21С 7700, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899671A1 |

| Способ управления процессом вакуумирования металла | 1974 |

|

SU515798A1 |

| Способ управления процессом вакуумирования стали | 1981 |

|

SU969751A1 |

| Система автоматического управления процессом вакуумирования стали | 1981 |

|

SU996463A1 |

| Способ управления процессом вакуумирования металла | 1987 |

|

SU1447875A1 |

| Система автоматического управления процессом вакуумирования металла | 1974 |

|

SU529225A1 |

| Система автоматического управления процессом вакуумирования стали | 1978 |

|

SU771169A1 |

| Способ управления процессом дегазации жидкой стали в струе | 1984 |

|

SU1154344A1 |

| Система автоматического управления процессом вакуумирования стали | 1974 |

|

SU658174A1 |

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899668A1 |

Авторы

Даты

1978-01-30—Публикация

1976-07-19—Подача