1

Изобретение относится к обработке металлов давлением, а именно к штампам для вьшавливания с противодавлением.

Известен штамп-для вьщавливания, содержащий пуансон, матрицу, смонтированную на основании, а также устройство для создания противодавления, выполненное в виде силового механизма и штока 1Д .

Шток этого штампа постоянно находится под давлением ползушек, поэтому при их

выходе на прямолинейный участок штока меду ним и ползушками возникают значительные силы трения, вызывающие усиленный износ сопряженных поверхностей. Эти силы создают также остаточное противодавление, отрицательно влияющее на стойкость матриц Указанный нельзя использовать для вьщавливання изделий по схеме прессования без прюсс-остатка, поскольку его конструкция не предусматривает фиксации ползушек в случае необходимости выведения штока вниз из зацепления с ними.

Цель изобретения - повышение стойкости элементов и улучшение качества получаемых изделий.

Указанная цель достигается за счет того, что устройство для создания противодав- . ления смонтировано в индивидуальном корпусе, жестко связанном с осноэанием штампа, а силовой его механизм выполнен в виде двух параллельных эксцентриковых валов, оси которых перпендикулярны оси штока, контактирующего нижним торцом с кулачками, выполненными в средней части валов, при этом эксцентрики выполнены на концах валов и связаны с шатунами, соединенными с траверсой, подпружиненной относительно корпуса.

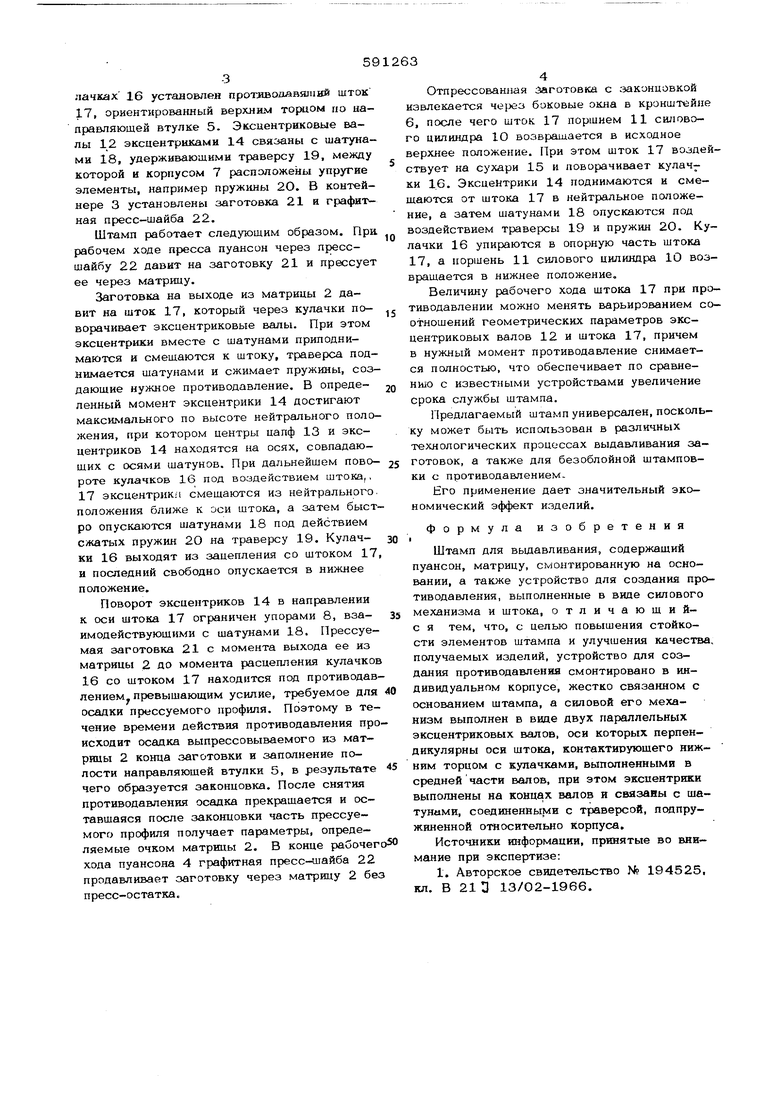

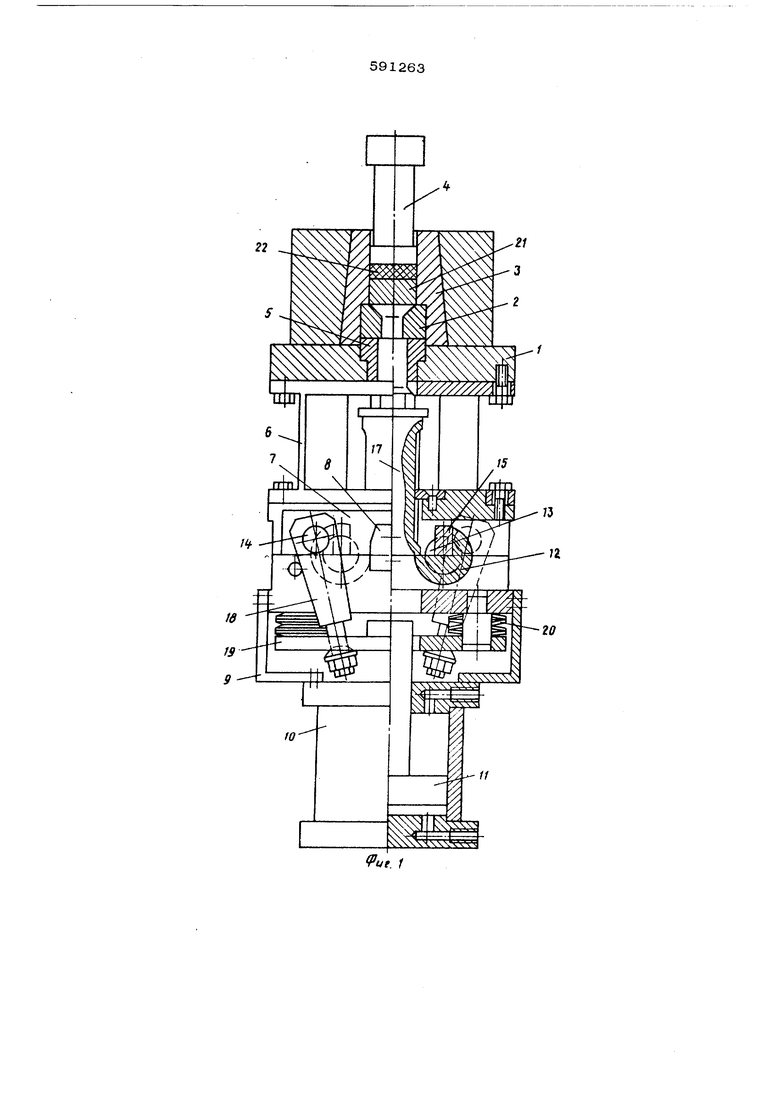

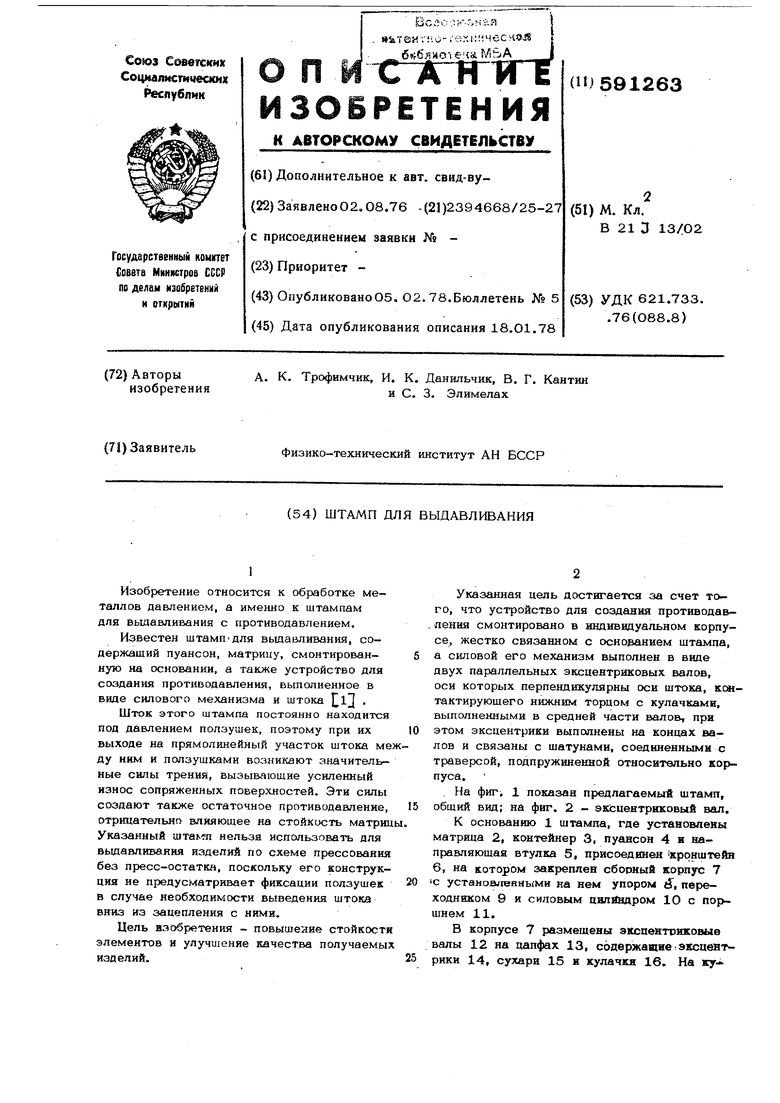

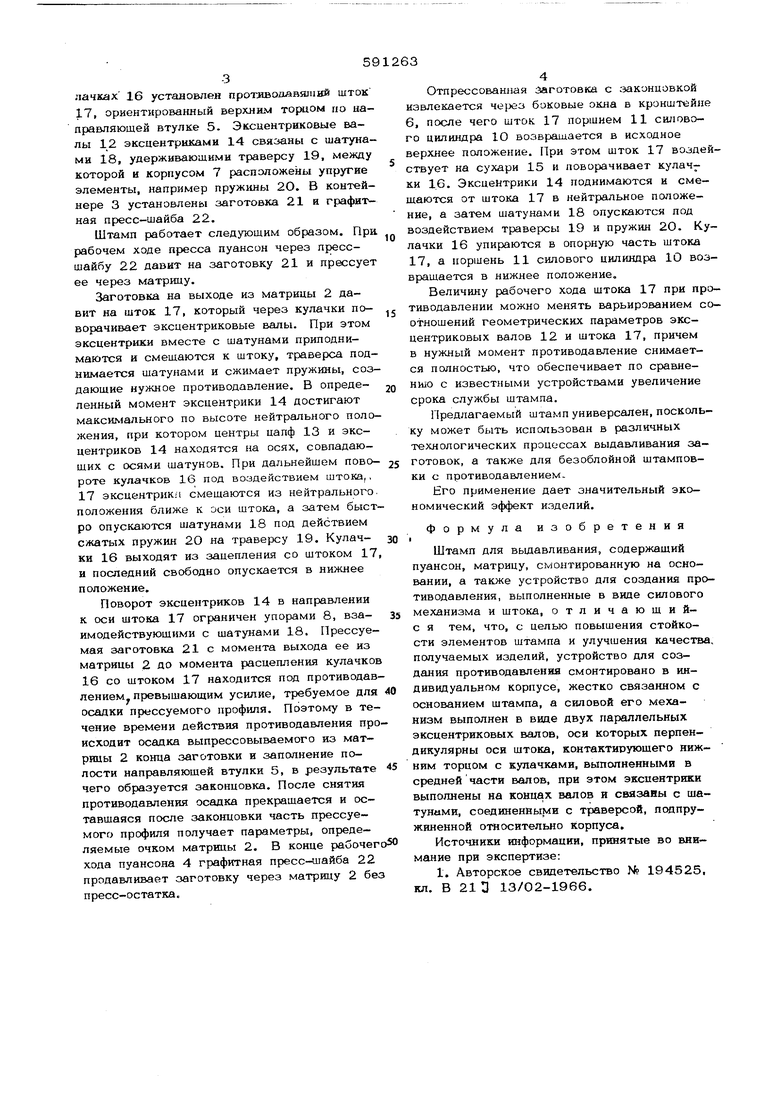

На фиг; 1 показан предлагаемый штамп, общий вид; на фиг. 2 - эксцентриковый вгш.

К основанию 1 штампа, где устаиовлены матрица 2, контейнер 3, пуансон 4 и направляющая втулка 5, присоединен кронштейн 6, на котором закреплен сборный корпус 7 С установленными на нем упором ё, переходником 9 и силовым цилиндром 10 с поршнем 11.

В корпусе 7 размешены экспентовковые валы 12 на цапфах 13, содержащие.эксцентрики 14, сухари 15 н кулачки 16. На ку

лачках 16 установлен протяводавшиий шток 17, ориентированный верхним по цаправляющей втулке 5. Эксцентриковые валы 12 эксцентриками 14 связаны с шатунами 18, удерживающими траверсу 19, между которой и корпусом 7 расположены упругие элементы, например пружины 2О. В контейнере 3 установлены заготовка 21 и графитная пресс-шайба 22.

Штамп работает следующим образом. При рабочем ходе пресса пуансон через прюссшайбу 22 давит на заготовку 21 и прессует ее через матрицу.

Заготовка на выходе из матрицы 2 давит на шток 17, который через кулачки поворачивает эксцентриковые валы. При этом эксцентрики вместе с шатунами приподнимаются и смещаются к штоку, траверса поднимается щатунами и сжимает пружины, создающие нужное противодавление. В определенный момент эксцентрики 14 достигают максимального по высоте нейтрального положения, при котором центры цапф 13 и эксцентриков 14 находятся на осях, совпадающих с осями шатунов. При дальнейшем повороте кулачков 16 под воздействием штока,, 17 эксцентрики смещаются из нейтрального, положения ближе к оси штока, а затем быстро опускаются шатунами 18 под действием сжатых пружин 2О на траверсу 19. Кулачки 16 выходят из зацепления со штоком 17, и последний свободно опускается в нижнее положение.

Поворот эксцентриков 14 в направлении к оси штока 17 ограничен упорами 8, взаимодействующими с шатунами 18. Прессуемая заготовка 21 с момента выхода ее из матрицы 2 до момента расцепления кулачков 16 со штоком 17 находится под противодавлением превышающим усилие, требуемое для осадки прессуемого профиля. Поэтому в течение времени действия противодавления происходит осадка выпрессовываемого из матрицы 2 конца заготовки и заполнение полости направляющей втулки 5, в результате чего образуется законцовка. После снятия противодавления осадка прекращается и оставшаяся после законцовки часть прессуемого профиля получает параметры, определяемые очком матрш1ы 2. В конце рабочего хода пуансона 4 графитная пресс-шайба 22 продавливает заготовку через матрицу 2 без пресс-остатка.

Отпрессованная заготовка с ;законцовкой извлекается боковые окна в кронштейн 6, после чего шток 17 поршнем 11 силового цилиндра 10 возвращается в исходное верхнее положение. При этом шток 17 воздествует на сухари 15 и поворачивает кулачки 1G. Эксцентрики 14 поднимаются и смещаются от штока 17 в нейтрашьное положение, а затем шатунами 18 опускаются под воздействием траверсы 19 и пружин 20. Клачки 16 упираются в опорную часть штока 17, а поршень 11 силового цилиндра 10 возвращается в нижнее положение.

Величину рабочего хода штока 17 при пртиводавлении можно менять варьированием сотношений геометрических параметров эксцентриковых валов 12 и штока 17, причем в нужный момент противодавление снимается полностью, что обеспечивает по сравне- ншо с известными устройствами увеличение срока службы штампа.

Предлагаемый штамп универсален, поскольку может быть использован в различных технологических процессах выдавливания заготовок, а также для безоблойной штамповки с противодавлениемЕго применение дает значительный экономический эффект изделий.

Формула изобретения I

Штамп для вьщавливания, содержащий пуансон, матрицу, смонтированную на основании, а также устройство для создания противодавления, выполненные в виде силового механизма и щтока, отличающийс я тем, что, с цепью повышения стойкости элементов штампа и улучшения качества получаемых изделий, устройство для создания противодавления смонтировано в индивидуальном корпусе, жестко связанном с основанием штампа, а силовой его механизм выполнен в виде двух параллельных эксцентриковых валов, оси которых перпендикулярны оси штока, контактирующего нижним торцом с кулачками, выполненными в средней части валов, при этом эксиентрики выполнены на концах валов и связаны с шатунами, соединенными с траверсой, подпружиненной относительно корпуса.

Источники информации, принятые во внимание при экспертизе:

1, Авторское свидетельство № 194525, кл. В 21 а 13/02-1966,

22

13

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Способ изотермической штамповки на механическом прессе | 1981 |

|

SU996022A1 |

| Устройство для обработки ленточного материала | 1985 |

|

SU1378989A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| УСТРОЙСТВО ДЛЯ ОСАДКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1991 |

|

RU2011465C1 |

| Устройство для демонтажа прессовых соединений | 1977 |

|

SU692715A1 |

| Механический штамповочный пресс | 1975 |

|

SU558799A1 |

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для выдавливания удлиненных изделий | 1977 |

|

SU662226A1 |

Авторы

Даты

1978-02-05—Публикация

1976-08-02—Подача