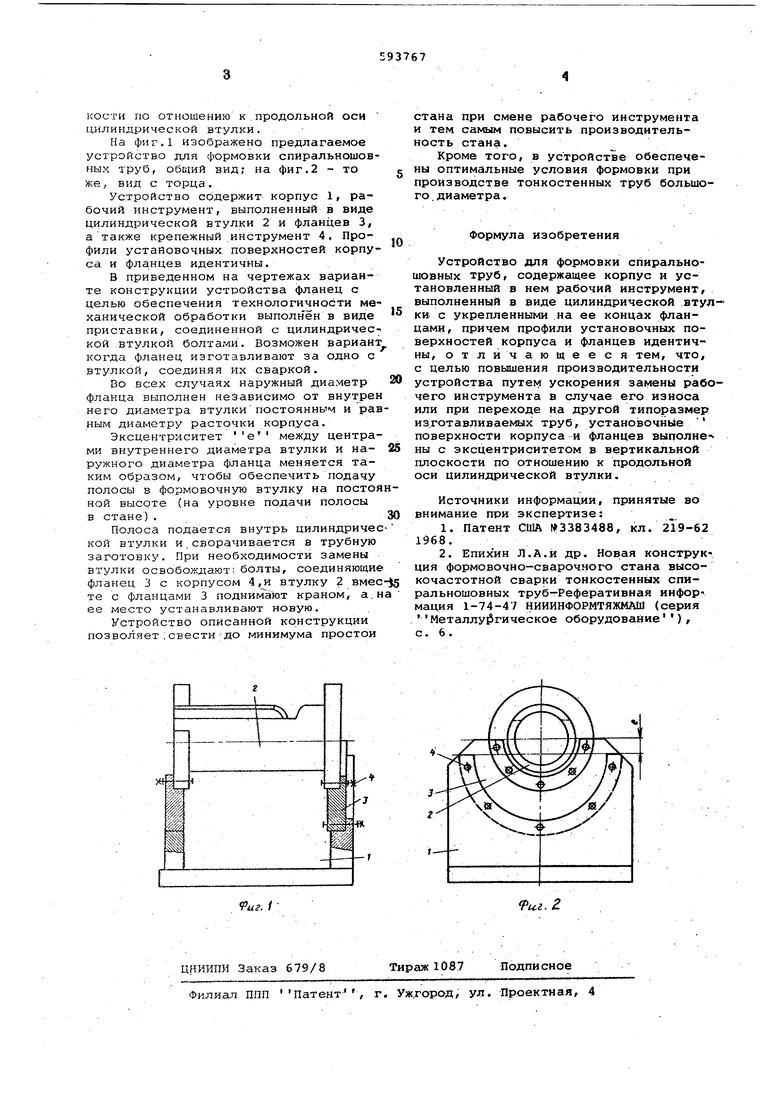

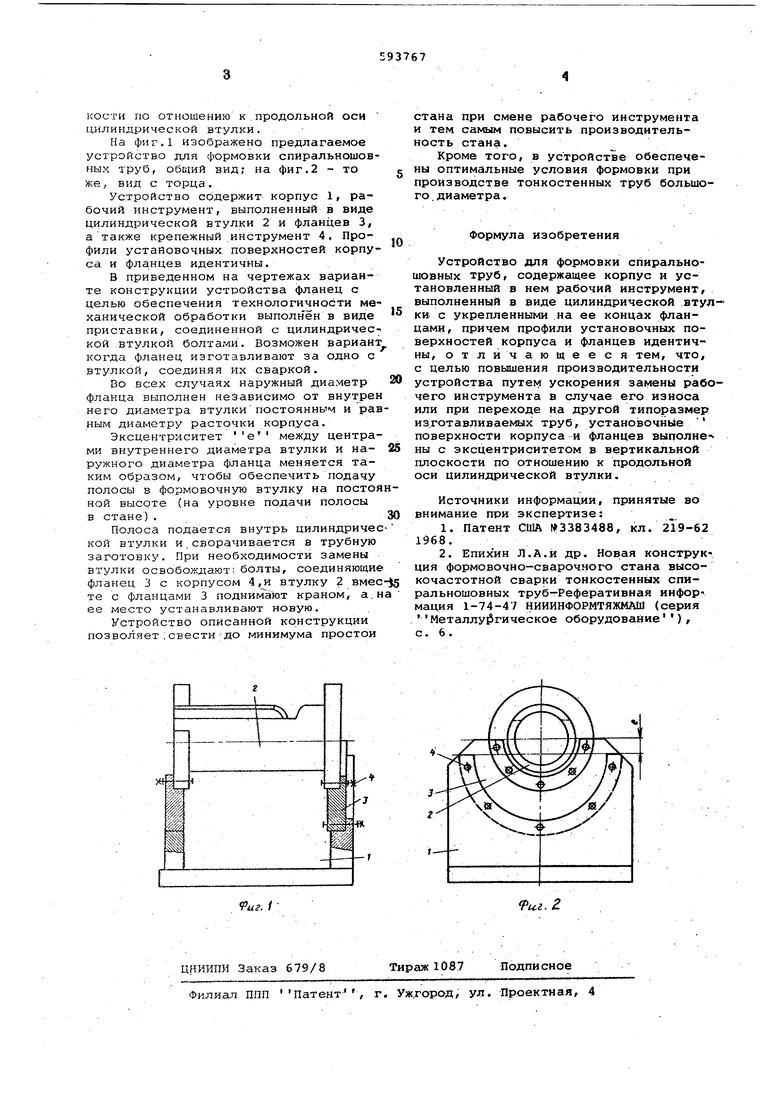

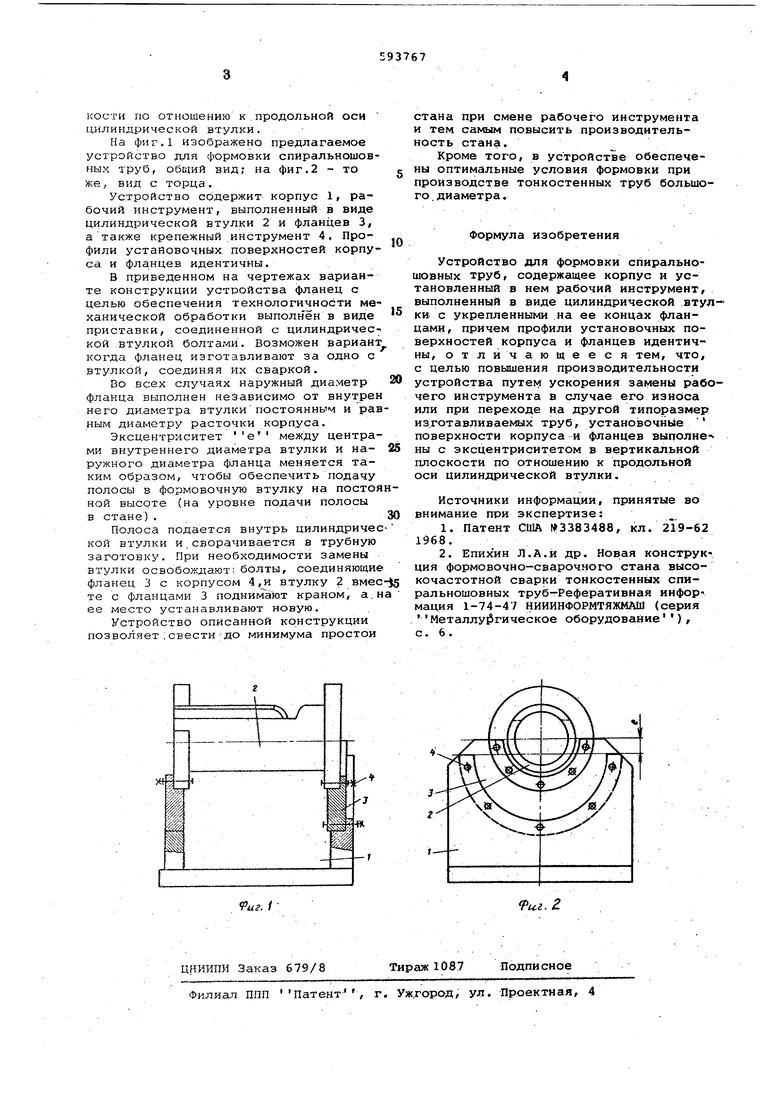

(54) УСТРОЙСТВО ДЛЯ ФОРМОВКИ СПИРАЛЬНОШОВНЫХ ТРУБ кости по отношению к . продольной оси цилиндрической втулки. На фиг Л изображено предлагаемое устройство для формовки спиральношовных труб, общий вид; на фиг.2 - то же, ВИЯ с торца. Устройство содержит корпус 1, рабочий инструмент, выполненный в виде цилиндрической втулки 2 и фланцев 3, атакже крепежный инструмент 4, Профили устайовочных поверхностей корпуса и фланцев идентичны. В приведенном на чертежах варианте конструкции устройства фланец с целью обеспечения технологичности ме ханической обработки выполнён в виде приставки, соединенной с цилиндричес кой .втулкой болтами. Возможен вариант когда фланец изготавливают за одно с втулкой, соединяя их сваркой. Во всех случаях наружный диаметр фланца выполнен независимо от внутрен него ди.аметра втулкипостоянным и рав ным диаметру расточки корпуса. Эксцентриситет е между центрами внутреннего диаметра втулки и наружного диаметра фланца меняется таким образом, чтобы обеспечить подачу полосы в формовочную втулку на постоя ной высоте (на уровне подачи полосы в стане). Полоса подается внутрь цилиндричес кой втулки и сворачивается в трубную заготовку. При необходимости замены втулки освобождают;болты, соединяющие фланец 3 с корпусом 4,и втулку 2 вмес те с фланцами 3 поднимают краном, а.н ее место устанавливают новую. Устройство описанной конструкции позволяет:свести-до минимума простои стана при смене рабочего инструмента и тем самым повысить производительность стана. Кроме того, в устройстве обеспечены оптимальные условия формовки при производстве тонкостенных труб большого, диаметра. Формула изобретения Устройство для формовки спиральношовных труб, содержащее корпус и установленный в нем рабочий инструмент, выполненный в виде цилиндрической втулки с укрепленными на ее концах фланцами, причем профили установочных поверхностей корпуса и фланцев идентичны, отличающееся тем, что, с целью повышения производительности устройства путем ускорения замены рабочего инструмента в случае его износа или при переходе на другой типоразмер изготавливаемых труб, установочные поверхности корпуса и фланцев выполнены с эксцентриситетом в вертикальной плоскости по отношению к продольной оси цилиндрической втулки. Источники информации, принятые во внимание при экспертизе: 1.Патент США №3383488, кл. 219-62 1968. 2.Епихин Л.А.и др. Новая конструкция формовочно-сварочного стана высокочастотной сварки тонкостенных спиральношовных труб-Реферативная инфор- мация 1-74-47 НИИИНФОРМТЯЖМАШ (серия Металлургическое оборудование ), с. 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Формовочное устройство для изготовления спиральношовных труб | 1980 |

|

SU889185A1 |

| Формовочное устройство для изготовления спиральношовных труб | 1976 |

|

SU596319A1 |

| Способ изготовления сменных износостойких вкладышей к формовочному устройству | 1976 |

|

SU599884A1 |

| Наружный шовообжимной механизм | 1980 |

|

SU899300A1 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| Формовочная втулка для изготовления спиральношовных труб | 1980 |

|

SU1142191A1 |

| Устройство для изготовления спиральношовных труб | 1981 |

|

SU1005974A1 |

| Агрегат для производства термоупрочненных труб | 1980 |

|

SU963593A1 |

| Способ формовки спиральношовнойТРубы | 1979 |

|

SU827209A1 |

rSi

Авторы

Даты

1978-02-25—Публикация

1976-11-17—Подача