(54) СПОСОБ ФОРМОВКИ СПИРАЛЬНОШОВНОЙ ТРУБЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| Способ сварки давлением | 1978 |

|

SU743813A1 |

| Устройство для формовки спиральношовных труб | 1976 |

|

SU593767A1 |

| Формовочное устройство для изготовления спиральношовных труб | 1980 |

|

SU889185A1 |

| Способ изготовления сменных износостойких вкладышей к формовочному устройству | 1976 |

|

SU599884A1 |

| Формовочная втулка для изготовленияТОНКОСТЕННыХ СпиРАльНОшОВНыХ ТРуб | 1979 |

|

SU835558A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНОШОВНЫХ ТРУБ | 1973 |

|

SU363537A1 |

| Способ формовки спиральношовных труб | 1982 |

|

SU1103923A1 |

| Устройство для формовки спирально-шовных труб | 1979 |

|

SU854491A1 |

1

Изобретение относится к трубному ироизводству, а точнее к производству сниральношовных труб.

Наиболее эффективно изобретение может быть исиользо1зано на стаиах, выиускающи.х сварные сиира.чьиошовные трубы.

Широко известен способ формовки сниральношовных труб, ирн котором иолоса (заготовка) сворачивается в трубную заготовку в формовочной втулке. Вт}лка имеет цилиндрическую рабочую иоверхгюсть, равную диаметру изготавливаемой трубы и образовап |ую либо наплавкой из износостойкой стали, либо грунпой роликов, лнбо выполненную комбинированной из наплавки и роликов 1.

Наиболее близким к изобретению является еиособ формовки сииральношовной трубы, ири котором осуществляют задачу и сворачивание стальиой полосы в формующем устройстве но сиирали.

Задача полосы осуществляется по касательной к рабочей поверхности втулки и под углом к ее оси 2.

Недостаток этого способа формовки спиральношовных труб заключается в том, что довольно часто происходит заклинивание формуемой трубы во втулке. Оно возникает, когда труба стремнтся увеличить свой диаметр, а рабочая поверхность втулки

этому иренятствует. На рабочей поверхности втулки появляются недопустимо больП1ие силы трения, которые останавливают процесс фор.мовки.

Наиболее распространенными причинами произвольного увеличения диаметра трубы является разнои1иринность и серповидность иолосы (заготовки).

Другим недостатком указанного способа фор.мовкн является необходимость замены формовочной втулки нри незначительном износе ее рабочей поверхностн. Это вызвано тем, что диаметр рабочей поверхности вт}лки не должен превышать диаметр формуемой трубы с ее верхним нредельным отклонением, заданным но ГОСТу.

Эти недостатки отр щательио сказываютея на нронзводительности трубосварочного стана.

Целью изобретения является повышение ироизводительности за счет зстранения заклинивания формуемой трубы во втулке и увел 1чение срока службы формовочной втулки за счет уменьшения влияния ее изioca на диаметр трубы.

Ноставлениая цель достигается тем, что согласио сиособу формовки сниральношовной трубы, при котором осуществляют задачу и сворачивание стальной полосы в формовочной втулке по спирали, задачу по3

,ч()сы iipoii;iH(j;i,7iT с зазором ii;i .()дс iiyiCM уда.1С1П1я Т(;чк11 иорикиача. и,lioro контакта полосы с поверхностью итусЧки от зенита трубы к центру Tpyoi i, н но мере износа вту;1кн зазор между нонер.хнпстью иту.;1кн н нолосон на но нту.1ку увеличивают.

TaKoii способ формовки сннралыюнкимю трубы позволяет нредотвра1нт1, заклнннванне формуемой трубы во вту.пке н у|)едичить срок с.тужбы н(х;1сдне| 1.

Диаметр рабочей повсрхнсктн формовс чной втулки нескослько бол1)И:е диаметра формуемо) трубы. Задачу 1олосы нронзводят так, чтобы на входе во втулку имелся зазор .между ее рабочей 11оверхност1)Ю н фор.муе.мой трубоГн Ирн нронзволыюм увелнчеинн днаметра труба частнч1 о занолняет этот .чазор и заклн11нва1П1и не происходит.

диаметр трубы В1)1ходит за нреде.и. донустнмслч) нз-за износа фор.мовочной втулки, то производят задачу но/юсы но .хорде, раснолагаюнюйся ближе к JteiiTpy трубы, чем нрежняя. 13 результате этого нериметр трубы, иаходии1,еГ|ся в 3(jHe формовкн, у.меиьи1ается, а ее днаметр нрнблнжаетея к номинальному.

Следует от.метит), что в зоне формовкн труба нмеет екажен1 е но диаметру в иредела.х уиругой деформации и нрн выходе нз втулкн ириобретает фор.му Kpyia.

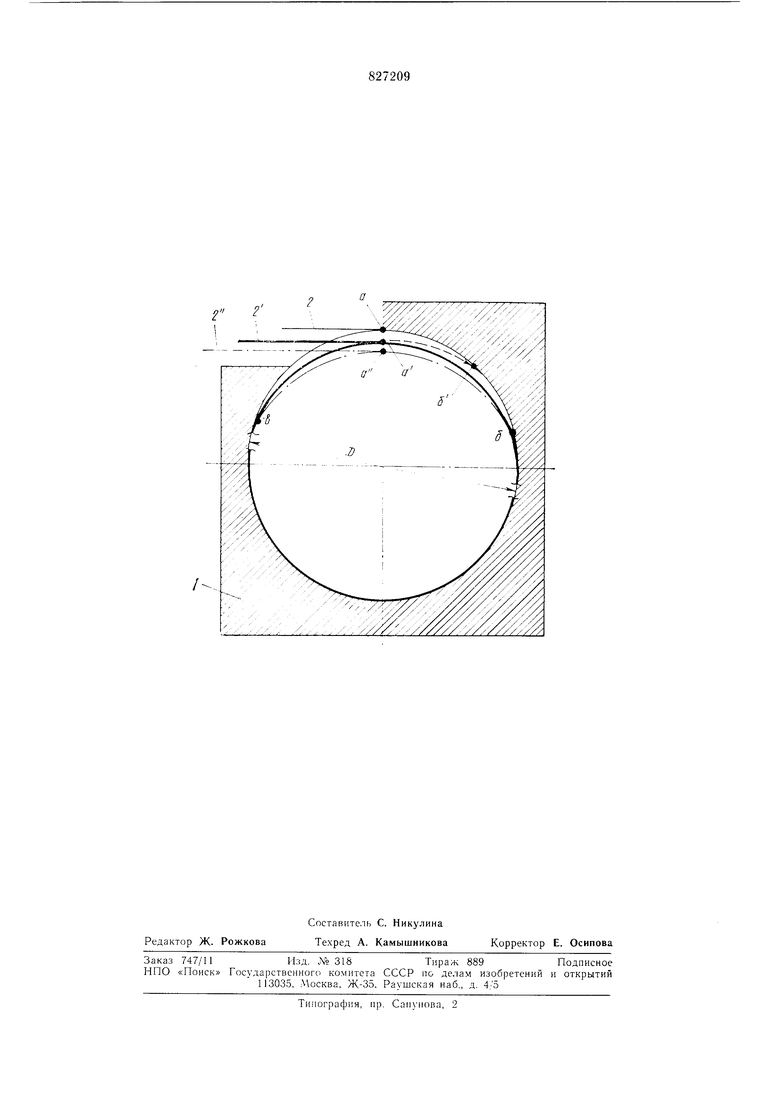

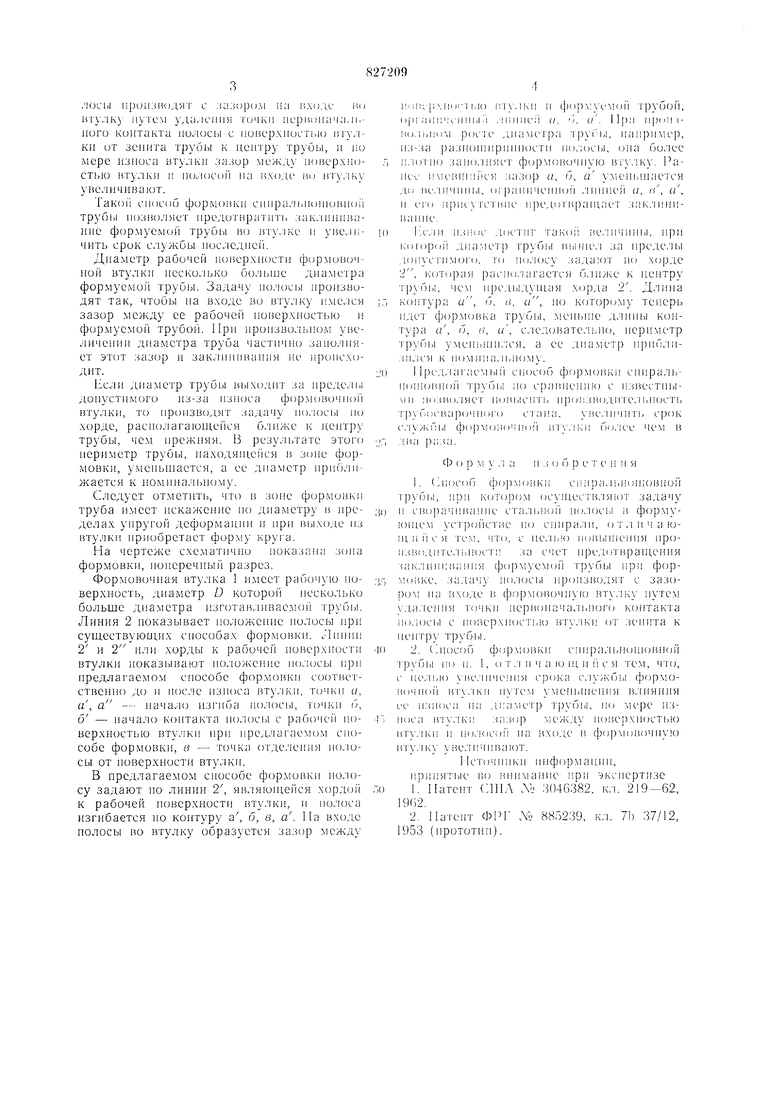

На чертеже схе.матнчио иоказана з(Л1а фор.мовки, ионеречцв1Й разрез.

Формовочная вту.чка 1 и.меет рабочую иоверхцоеть, днаметр D которой несколько больше днаметра изготавливаемой трубы. Линия 2 иоказывает положение но.шсы нри существующих способах формовкн. Лн1Н1н 2 и 2 или хорды к рабочей иоверхностн втулкн ноказывают ио.1ожение нолосы нри иредлагаемо.м снособе формовкн соответственно до и иосле изиоса втулки, точкн и, а , а --- начале; Н31иба по.посы, точки и, б - начало контакта но;и)сы с pa6o4eii новерхиостью втулкн нрн предлагаемом сиоеобе формовки, в - точка отделения iio;ioсы от иоверхностн втулкн.

В предлагаемо.м снособе фор.мовкн HO;IOсу задают ио линии 2, являюн1ейся хордсл к рабочей новерхностн втулки, и полоса изгибается по контуру а , б, б, а . На входе нолосы 1ю втулку образуется зазор между

iiHiUpMiDCi 1Г|улкн и ())орл;уемо1 (М1,

0) aililiCH НЫ линией и, . и . П);1 ПрО:НHo.ibiioM росте диаметр; труГч,, нанример, нз-за разноншрннностн нолосы, она бо.чее лотн() зан(). формовочную вчлмку. Ранс-с н 1евп1:и ся зазор «, б, а у.хкчнлиается до вс.лнчины. О раничеиио .чнннсй «, «, о , н cio нрнсхтстинс мредотвранинТ зак.чннн1 ание.

|-сли износ Достиг тако11 слнчнн1,1, нри i4i)ro)oii днаметр ,1 за пределы дон С1имого, то но.чосу .ча.чают но хорде , коТлрая ргкно.чагается б,1нже к нентру трубы, чем предыдущая хорда 2. Д.чнна контура а, и, а, и, но KcjTopcj.My TCiiepi) ндет формовка трубы, .метине д.шны контура «, о, -;, и , с,1е;и)вате.11;Но, периметр труб|,| умен,н1и.1ся, а ее дна.мстр нр1н/.:1нзился к номинальному.

Н СДлагаем ый способ формовкн с1Н1ральiioHioBiiofi 1рубь но сравнению с извсчтны ;ii нозво,1яет НОВЫСИ11) иро 1звод1гге,1ы(хть (i)s4iapo4H()io clana, уис.шчнть с)ок с .1у/| ;;ы с})ормовоЧ1 ой .1КН более чем в лва раза.

Ф о р м у :i а изо б р е т е н и я

I. (лЮСоб формовкн С1 ;1раЛЫ101НОВНОЙ

труб| 1, нри KOiopOM осункчтв.чяют задачу н 1Ч)орачнва ие cla.ibiioii iKj.ioci, в формуiOHiCM устройстве но снира.ш, отличаюН1 и и с я 1-ем, , с HC.ibio повьинення нр(;ii3ii(.uiTe;ibHocTi; за счсТ нрсдотвран1,ения чак;1ин1:1 ання ()ормуемо| 1 трубы iipii фор KjiiKC. за.1ачу нол()сы производят с зазо)()1 на ходе г; {)о П1овочиую irry.iKy иутем y.ia.ieiiiiH точки нерво11ача,1ьного контакта нолосы с поверхностью от .ченита к нентру трубы.

1 сточннкн 1Н1фо)маннн,

мринят1)1с иннманне нрн экспертизе

2

Авторы

Даты

1981-05-07—Публикация

1979-10-11—Подача