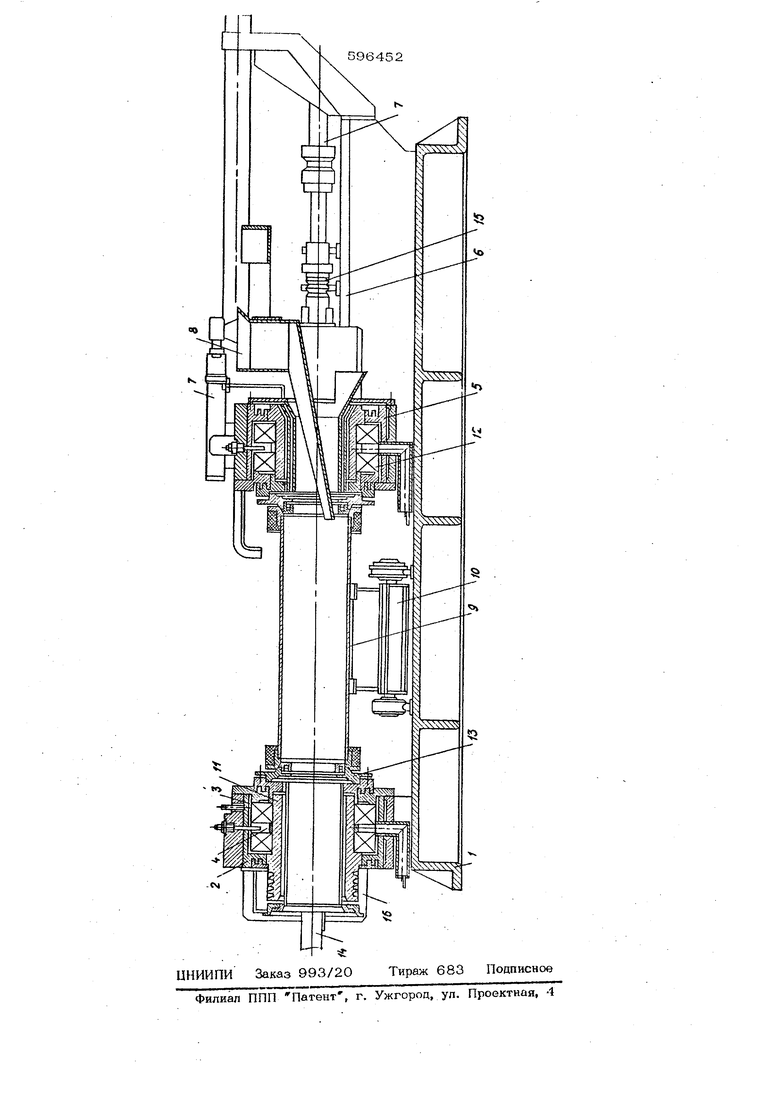

гаясь вперед, передвигает кокипь 9, лежащий на тепежке.Ю, снимает его с тележки, приподнимает на 5-8 мм и зажимает его в ппаишайбах 13. Посде фиксации кокиля включается привод 16 машины а после набо- pa нужного числа оборотов - привод механизма засыпки песка. Лоток с песком 14 входит через шпиндель 11 передней бабки в кокиль 9, поворачивается на 180, песок высыпается, равномерно распределяясь по стенкам кокиля, после этого поток устанавливается в исходное положение.

Затем включается привод гидроцилиндров 7, которые подают заливочную воронку 8 в кокиль - производится заливка расплава. Одновременно в охлаждающие полости 3 и 4 бабок 2 и 5 подается проточная вода и масло за счет чего обеспечивается поддержание требуемой температуры в узлах, подверженных высокотемпературному нагреву. Регулирование охлаждения производится посредством подачи в соответствующие полостк определенного количества водь и масла в единицу времени. Контроль расхода водьг осуществляется cтaндapтньnv водяным pacxoдомером. Контроль подачи требуемого количества масла контролируется поплавковым реле. По окончании заливки расплава воронка 8 выводится из кокиля в исходное положение. После окончания формования трубы в кокиле привод мащины останавливается, задняя бабка 5 отводится в исходное положение. Освободившийся из зажимающих планшайб, кокиль 9 С трубой под собственным . весом плавно опускается на тележку, которая перемещается на пост выталкивания, где труба выталкивается на рольганг и поступает далее в печь для кристаллизации и отжига, а тележка 10 с кокилем 9 подается снова на пост заливки.

Предлагаемая конструкция машины обеспечивает получение изделий с требуемыми характеристиками по структуре и фазовому составу, а также - отсутствие остеклованных зон на периферии и торцах ,труб. Она наиболее рационально обеспечивает оптимальный тепловой баланс между отливкой, кокилем и узлами, J)aбoтaющими в зоне высоких температур,, в процессе поточногс производства крупногабаритных полых издеЛИЙ из силикатного расплава. При этом повышается производительность машины, снижаются трудозатраты.

Компактность конструкции co4eTaeTcsr; с простотой обслуживания. Работа машины может осуществляться как в ручном, так и в полуавтоматическом режиме управления

Формула изобретения

Машина для центробежной отливкитруб из силикатного расплава, содержащая съемн кокиль, переднюю и заднюю шпиндельные бабки с зажимными планшайбами, заливочное устройство и тележку, отличающаяся тем, что, с целью повышения .производительности машины и улучшения труб, зажимные планшайбы выполнены в виде полых конусов, футерованных тепло изопядионным материалом, например, асбестом а кокиль выполнен с переменной толщиной стенки от центра к торцам с соотношением 1 : 0,9, на торцах имеет конусность и футерован теплоизоляционным материалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия по производству камнелитых труб центробежным способом | 1980 |

|

SU1057293A1 |

| Устройство для центробежного формования литых изделий | 1989 |

|

SU1770125A1 |

| Установка для центробежного литья | 1973 |

|

SU539509A3 |

| С5ОЮЗНАЯ | 1973 |

|

SU389880A1 |

| Центробежная литейная машина с вертикальной осью вращения | 1987 |

|

SU1426695A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ МАЛОВЯЗКИХ ВЗРЫВЧАТЫХ СМЕСЕЙ И ЗАЛИВКИ ИМИ БОЕПРИПАСОВ БЕСКУСКОВЫМ ИЛИ ВАКУУМ-КУСКОВЫМ СПОСОБАМИ | 1966 |

|

SU1841114A1 |

| Машина для центробежного литья | 1979 |

|

SU822983A1 |

| Заливочное устройство центробежнолитейной машины | 1980 |

|

SU1012789A3 |

| Автоматизированная установка для вакуумного снаряжения корпусов боеприпасов взрывчатым веществом | 1967 |

|

SU1841174A1 |

| Заливочное устройство для центробежных машин | 1984 |

|

SU1227324A1 |

Авторы

Даты

1978-03-05—Публикация

1973-06-26—Подача