(54) СПОСОБ ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ ПРИ СВАРКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки стыковых соединений | 1982 |

|

SU1117168A1 |

| Способ сварки круговых соединений в листовых конструкциях | 1985 |

|

SU1274886A1 |

| Установка для дуговой сварки стыковых соединений | 1984 |

|

SU1234124A1 |

| Устройство для дуговой сварки деталей встык | 1979 |

|

SU859075A1 |

| Способ дуговой сварки стыковыхСОЕдиНЕНий | 1978 |

|

SU818785A1 |

| ПРИЖИМНОЕ УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ ВСТЫК ТОНКОЛИСТОВЫХ ИЗДЕЛИЙ | 1980 |

|

RU923791C1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1127726A1 |

| Способ изготовления сварных конструкций | 1980 |

|

SU925593A1 |

| Устройство для сборки и сварки деталей встык | 1982 |

|

SU1055622A1 |

| Устройство для сборки и автоматической сварки полотнищ | 1980 |

|

SU872153A1 |

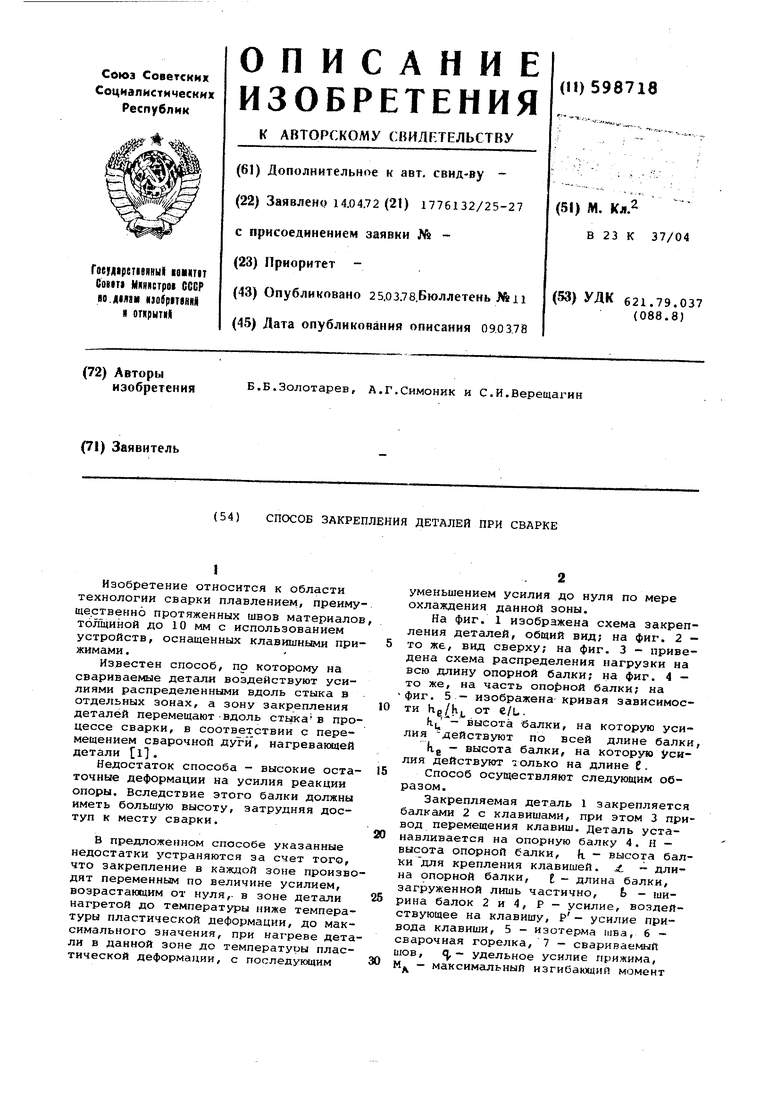

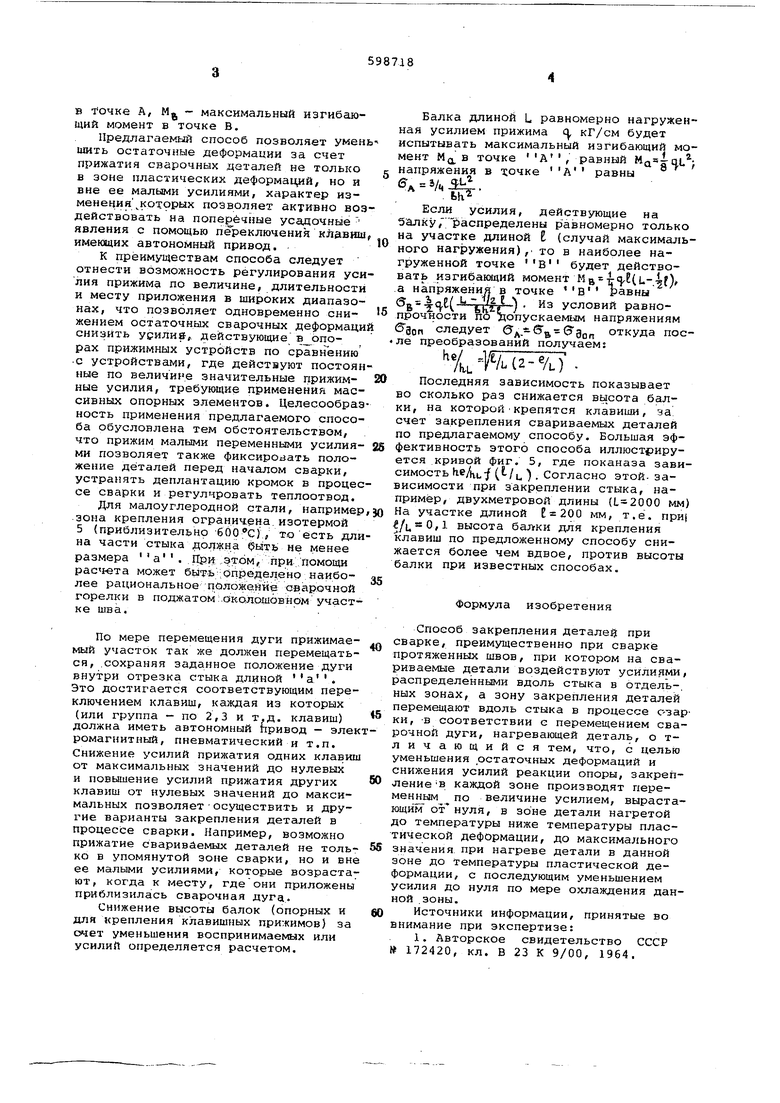

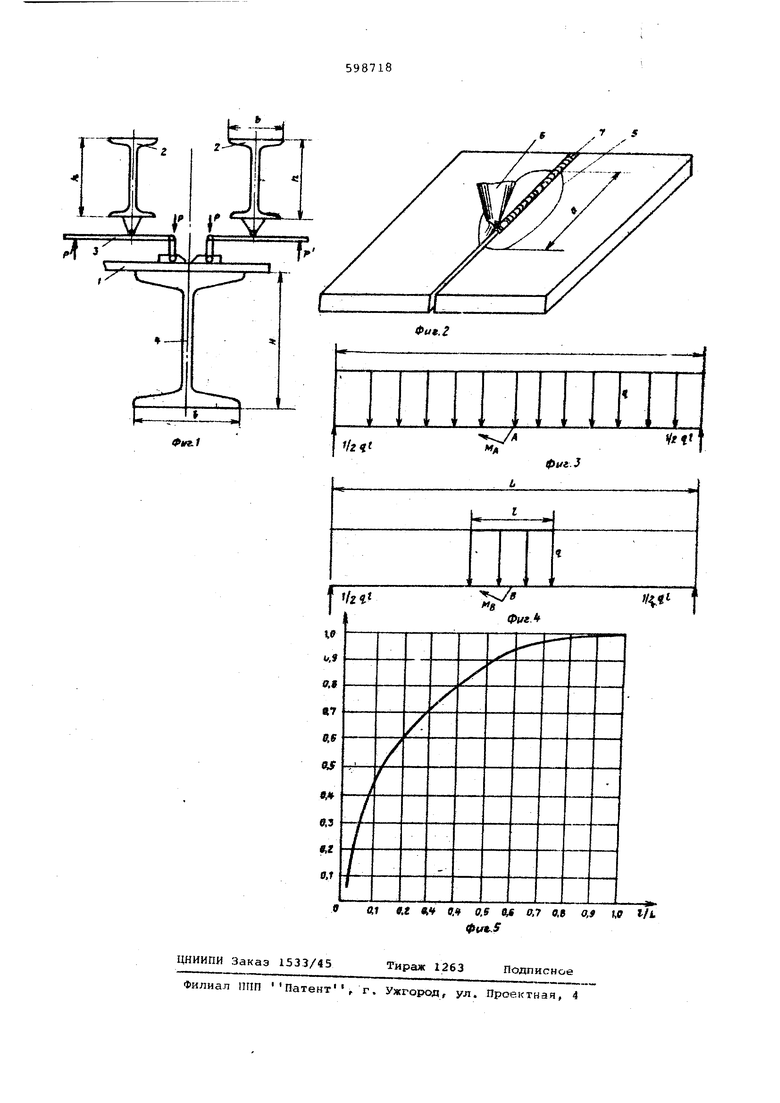

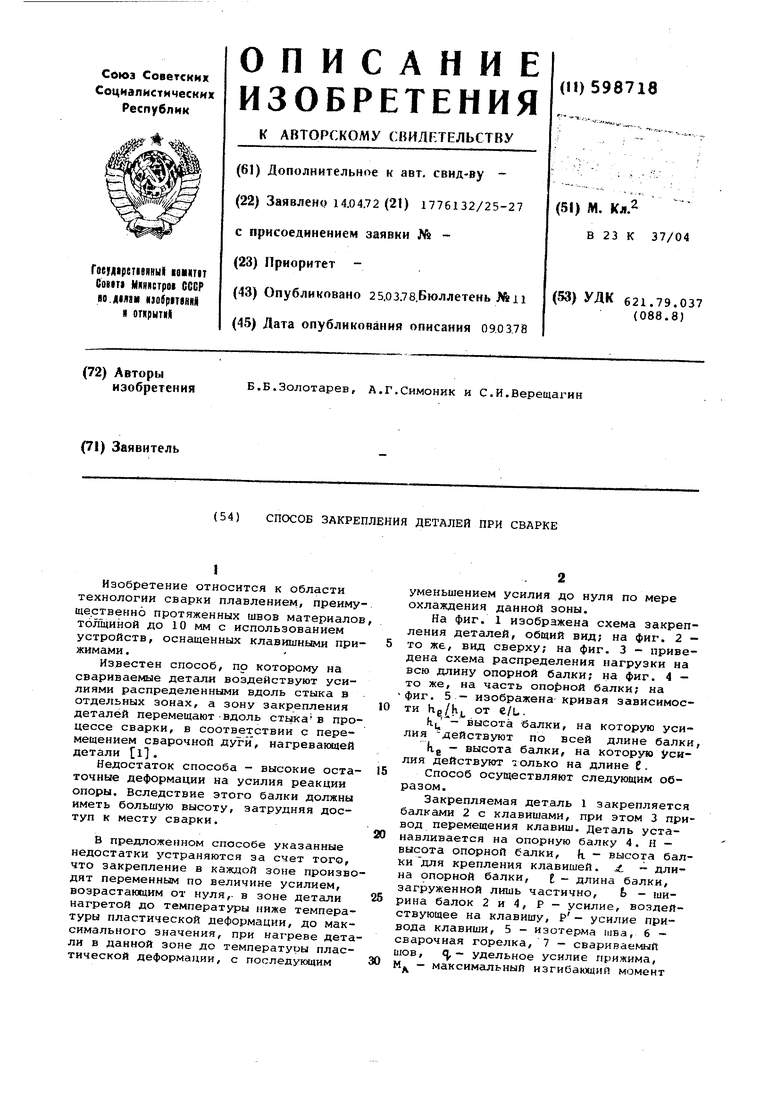

Изобретение относится к области технологии сварки плавлением, преиму щественно протяженных швов материало толщиной до 10 мм с использованием устройств, оснащенных клавишными при жимами . Известен способ, по которому на свариваемые детали воздействуют усилиями распределенными вдоль стыка в отдельных зонах, а зону закрепления деталей перемещают-вдоль стыкав про цессе сварки, в соответствии с перемещением сварочной дуги, нагревающей детали l. Недостаток способа - высокие оста точные деформации на усилия реакции опоры. Вследствие этого балки должны иметь большую высоту, затрудняя доступ к месту сварки. В пре.цложенном способе указанные недостатки устраняются за счет того, что закрепление в каждой зоне произво дят переменным по величине усилием, возрастающим от нуля,, в зоне детали нагретой до температуры ниже температуры пластической деформации, до максимального значения, при нагреве дета ли в данной зоне до температуры пластической деформации, с последующим уменьшением усилия до нуля по мере охлаждения данной зоны. На фиг. 1 изображена схема закрепления деталей, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - приведена схема распределения нагрузки на всю длину опорной балки; на фиг. 4 то же, на часть балки; на фиг. 5 - изображена кривая зависимости от e/t. fi( высота балки, на которую усилия действуют по всей длине балки, kg - высота балки, на которую Усилия действуют только на длине 6 . Способ осуществляют следующим образом. Закрепляемая деталь 1 закрепляется балками 2 с клавишами, при этом 3 привод перемещения клавиш. Деталь устанавливается на опорную балку 4. Н - высота опорной балки, К. - высота балки для крепления клавишей. i длина опорной балки, i - длина балки, загруженной лишь частично, Ь - ширина балок 2 и 4, Р - усилие, воздействующее на клавишу, Р - усилие привода клавиши, 5 - изотерма гива, 6 сварочная горелка, 7 - свариваемый шов, J, - удельное усилие прижима, Мд - максимальный изгибающий момент В Точке А, М максимальный изгибающий момент в точке В. Предлагаемый способ позволяет умень шить остаточные деформации за счет прижатия сварочных деталей не только в зоне пластических деформаций, но и вне ее малыми усилиями, характер изменения которых позволяет активно воз действовать на поперечные усадочные явления с помощью переключения клавши имеющих автономный привод. К преимуществам способа следует отнести возможность регулирования уси лия прижима по величине, длительности и месту приложения в широких диапазонах, что позволяет одновременно снижением остаточных сварочных деформаци снизить уеиЛи&, действующие в опорах прижимных устройств по сравнению с устройствами, где действуют постоян ные по величине значительные прижимные усилия, требующие применения массивных опорных элементов. Целесообраз ность применения предлагаемого способа обусловлена тем обстоятельством, что прижим малыми переменными усилияМИ позволяет также фиксировать положение деталей перед началом сварки, устранять деплантацию кромок в процес се сварки и регулировать теплоотвод. Для малоуглеродной стали, например .зона крепления ограничена, изотермой 5 (приблизительно ), то есть дли на части стыка должна 0ыть не менее размера а. Прч этом, при помощи расчета может быть- определ.енр .наиболее рациональное положение сварочной горелки в поджатом:.околощовнрм участке аша. По мере перемещения дуги прижимаемый участок так же должен перемещаться, .сохраняя заданное положение дуги внутри отрезка стыка длиной . Это достигается соответствующим переключением клавиш, каждая из которых (или группа - по 2,3 и т.д. клавиш) должна иметь автономный привод - элек ромагнитный, пневматический и т.п. Снижение усилий прижатия одних клавши от максимальных значений до нулевых и повышение усилий прижатия других клавиш от нулевых значений до максимальных позволяетосуществить и другие варианты закрепления деталей в процессе сварки. Например, возможно прижатие свариваемых деталей не только в упомянутой зоне сварки, но и вне ее малыми усилиями, которые возрастают, когда к месту, где они приложены приблизилась сварочная дуга. Снижение высоты балок (опорных и для крепления клавишных прижимов) за счет уменьшения воспринимаемых или усилий определяется расчетом. Балка длиной L равномерно нагруженная усилием прижима с кГ/см будет испытывать максимальный изгибающий момент К(в точке А, равный Mflsic L ; напряжения i ь - -й Если усилия, действующие на балку/ распределены равномерно только на участке длиной I (случай максимального нагружения), то в наиболее нагруженной точке В будет действовать изгибающий момент 5в п Э (L..2t) а напряжения в точке В равны - U - V/2 е 5п 4аС( «,jf/ ) Из условий равнопрочности по допускаемым напряжениям ОЗоп следует 6f,. откуда посЛе преобразований получаем: 1, Дл . Последняя зависимость показывает во сколько раз снижается вы,сота балки, на которойкрепятся клавиши, за счет закрепления свариваемых деталей по предлагаемому способу. Большая эффективность этого способа иллюстрируется кривой Фиг. 5, где поканаза зависимость , ) . Согласно этой, зависимости при закреплении стыка, например, двухметровой длины ( мм) На участке длиной Е«200 мм, т.е. при| ,. высота балки для крепления клавиш по предложенному способу снижается более чем вдвое, против высоты балки при известных способах. Формула изобретения Способ закрепления деталей при сварке, преимущественно при CBapKie протяженных швов, при котором на свариваемые детали воздействуют усилиями, распределенными вдоль стыка в отдель-. ных зонах, а зону закрепления деталей перемещают вдоль стыка в процессе с-зарки, -в соответствии с перемещением сварочной дуги, нагревающей деталь, о тличающийся тем, что, с целью уменьшения рстаточных деформаций и снижения усилий реакции опоры, закрепление в каждой зоне производят переменным по величине усилием, вырастающим от нуля, в зоне детали нагретой до температуры ниже температуры пластической деформации, до максимального значения при нагреве детали в данной зоне до Температуры пластической деформации, с последующим уменьшением усилия до нуля по мере охлаждения данной .зоны. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № 172420, кл. В 23 К 9/00, 1964.

Авторы

Даты

1978-03-25—Публикация

1972-04-14—Подача