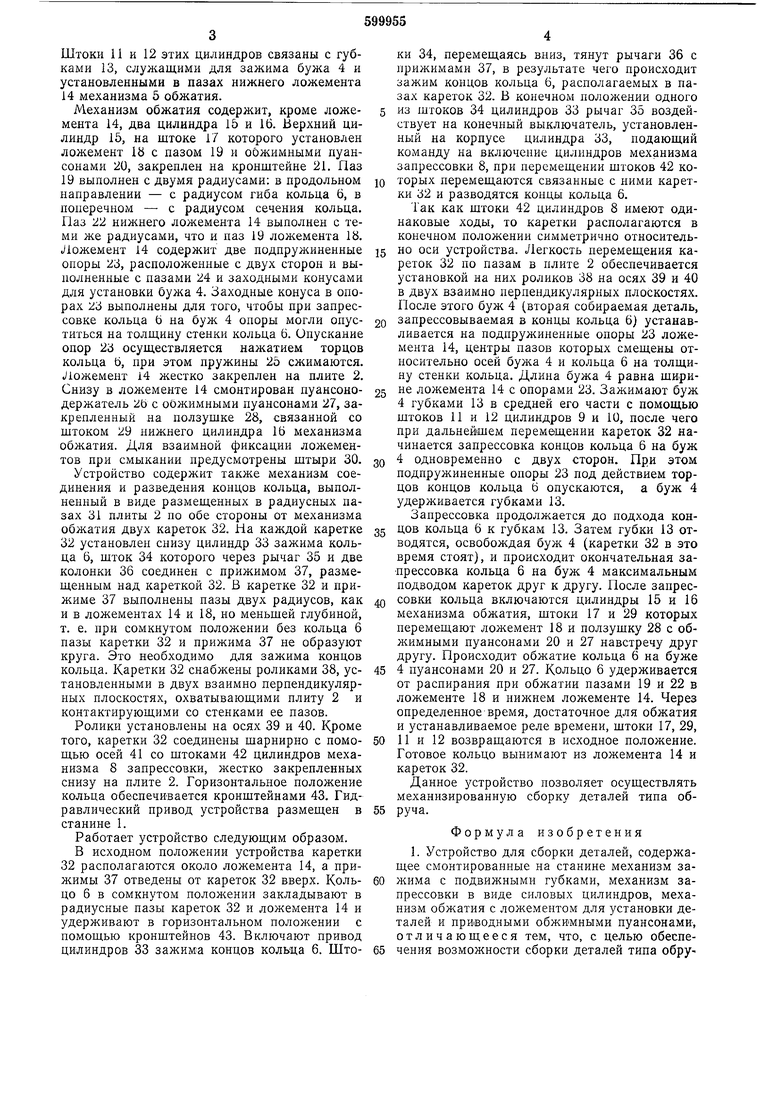

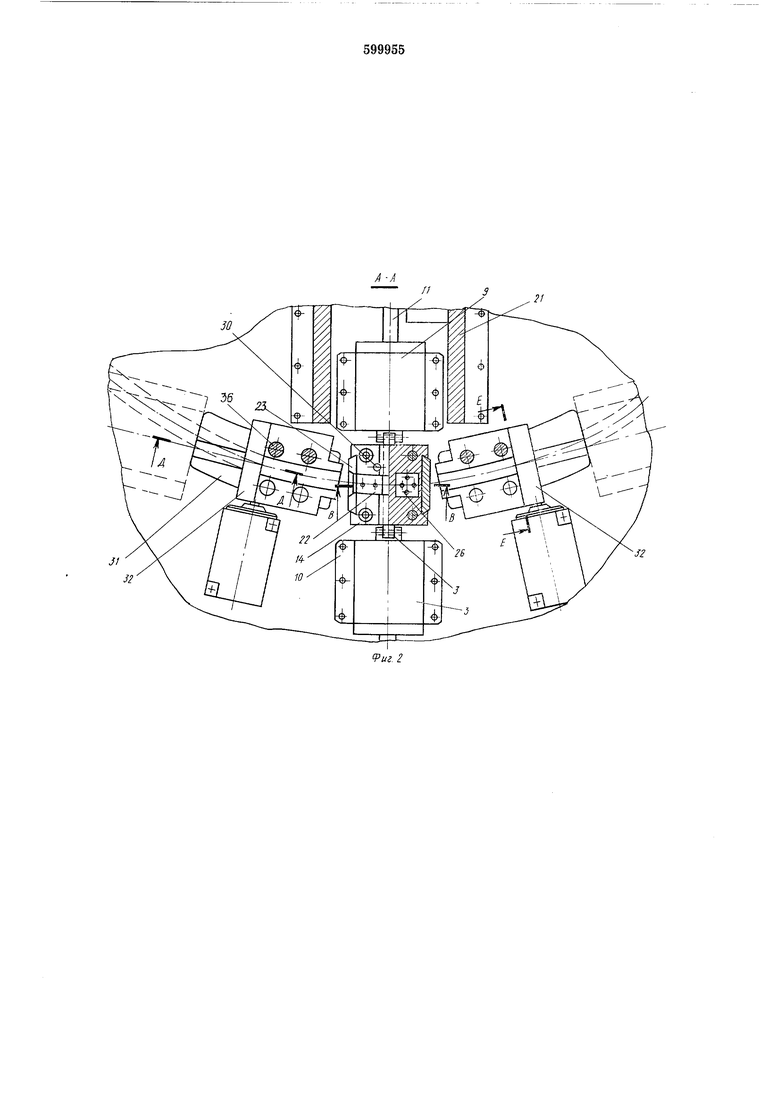

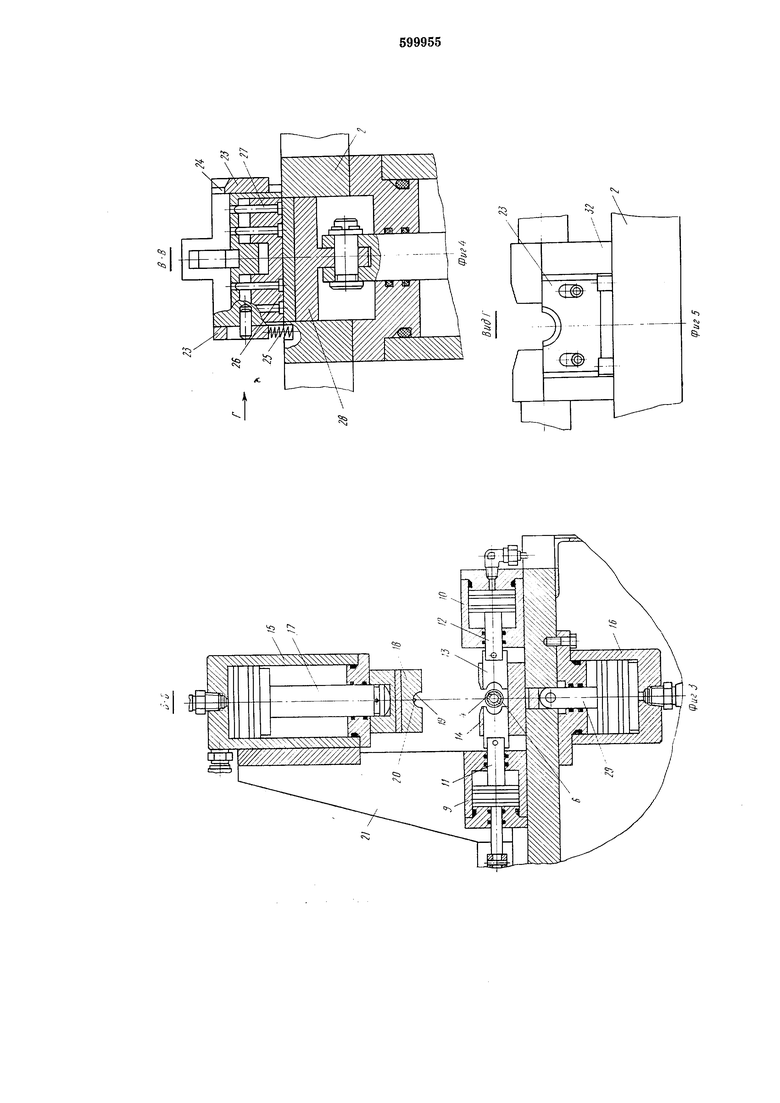

Штоки 11 и 12 этих цилиндров связаны с губками 13, служащими для зажима бужа 4 и установленными в пазах нижнего ложемента 14 механизма 5 обжатия.

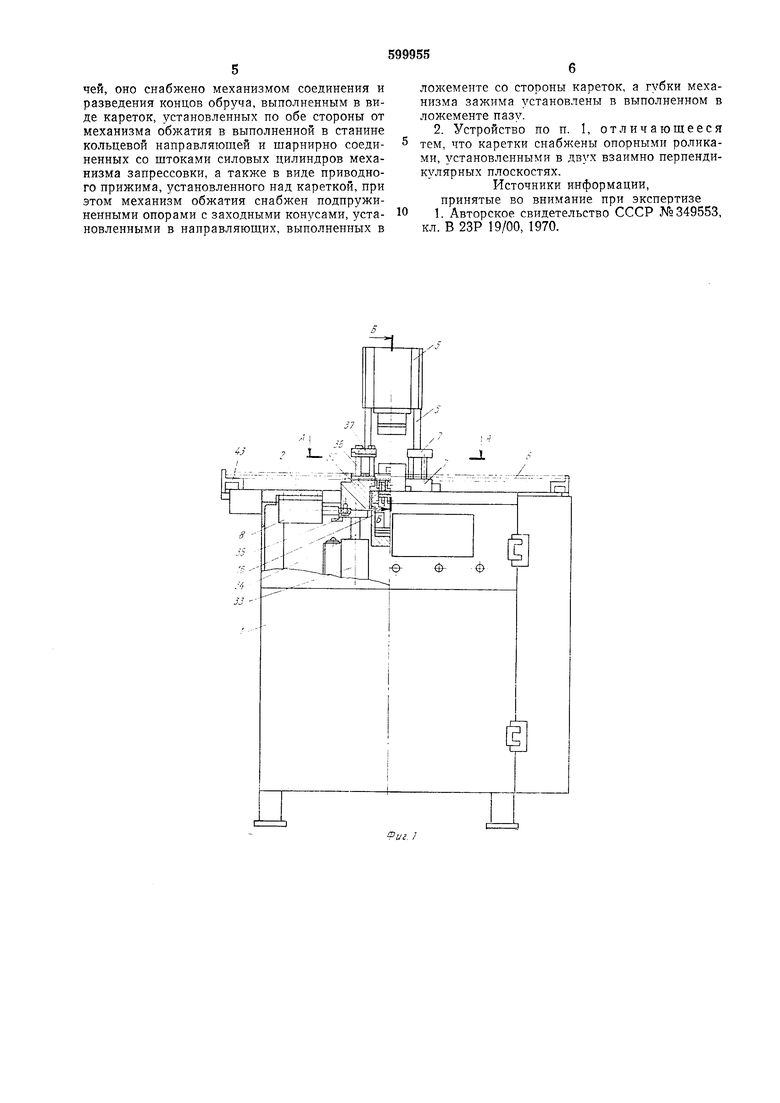

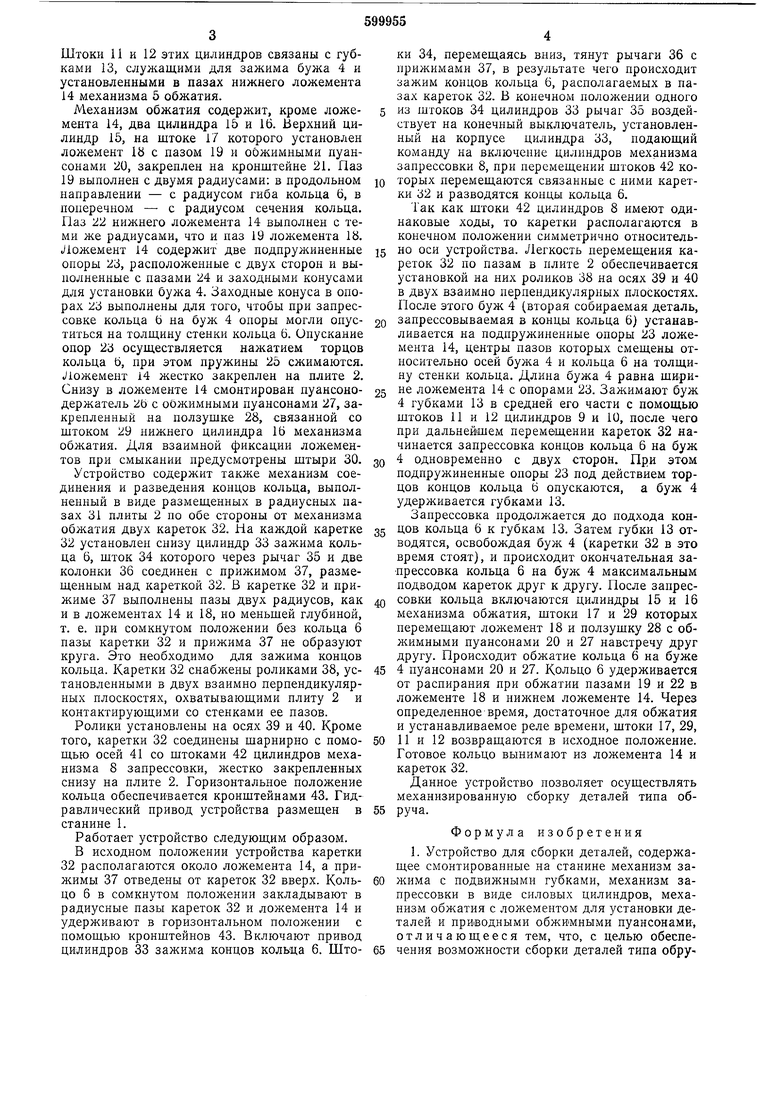

Механизм обжатия содержит, кроме ложемента 14, два цилиндра 15 и 16. Верхний цилиндр 15, на штоке 17 которого установлен ложемент 16 с пазом 19 и оожимными пуансонами 20, закреплен на кронштейне 21. Паз 19 выполнен с двумя радиусами: в продольном направлении - с радиусом гиба кольца 6, в поперечном - с радиусом сечения кольца. Паз 22 нижнего ложемента 14 выполнен с теми же радиусами, что и паз 19 ложемента 1Ь. Ложемент 14 содержит две подпружиненные опоры 23, расположенные с двух сторон и выполненные с пазами 24 и заходными конусами для установки бужа 4. Заходные конуса в опорах выполнены для того, чтобы при запрессовке кольца 6 на буж 4 опоры могли опуститься на толшину стенки кольца 6. Опускание опор 23 осуш.ествляется нажатием торцов кольца Ь, при этом пружины 25 сжимаются. Ложемент 14 жестко закреплен на плите 2. Снизу в ложементе 14 смонтирован пуансонодержатель 2Ь с обжимными пуансонами 27, закрепленный на ползушке 28, связанной со штоком 29 нижнего цилиндра 16 механизма обжатия. Для взаимной фиксации ложементов при смыкании предусмотрены штыри 30.

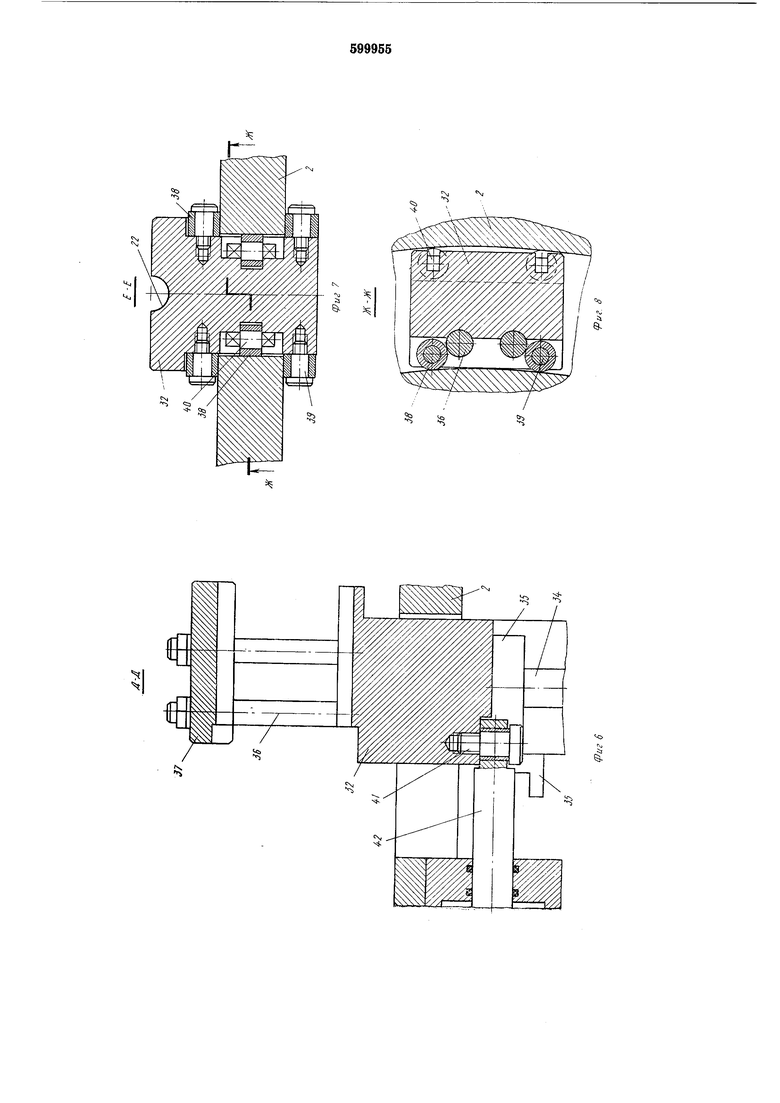

Устройство содержит также механизм соединения и разведения концов кольца, выполненный в виде размешенных в радиусных пазах 31 плиты 2 по обе стороны от механизма обжатия двух кареток 32. На каждой каретке 32 установлен снизу цилиндр 33 зажима кольца 6, шток 34 которого через рычаг 35 и две колонки 36 соединен с прижимом 37, размешенным над кареткой 32. В каретке 32 и прижиме 37 выполнены пазы двух радиусов, как и в ложементах 14 и 18, но меньшей глубиной, т. е. при сомкнутом положении без кольца 6 пазы каретки 32 и прижима 37 не образуют круга. Это необходимо для зажима концов кольца. Каретки 32 снабжены роликами 38, установленными в двух взаимно перпендикулярных плоскостях, охватываюшими плиту 2 и контактирующими со стенками ее пазов.

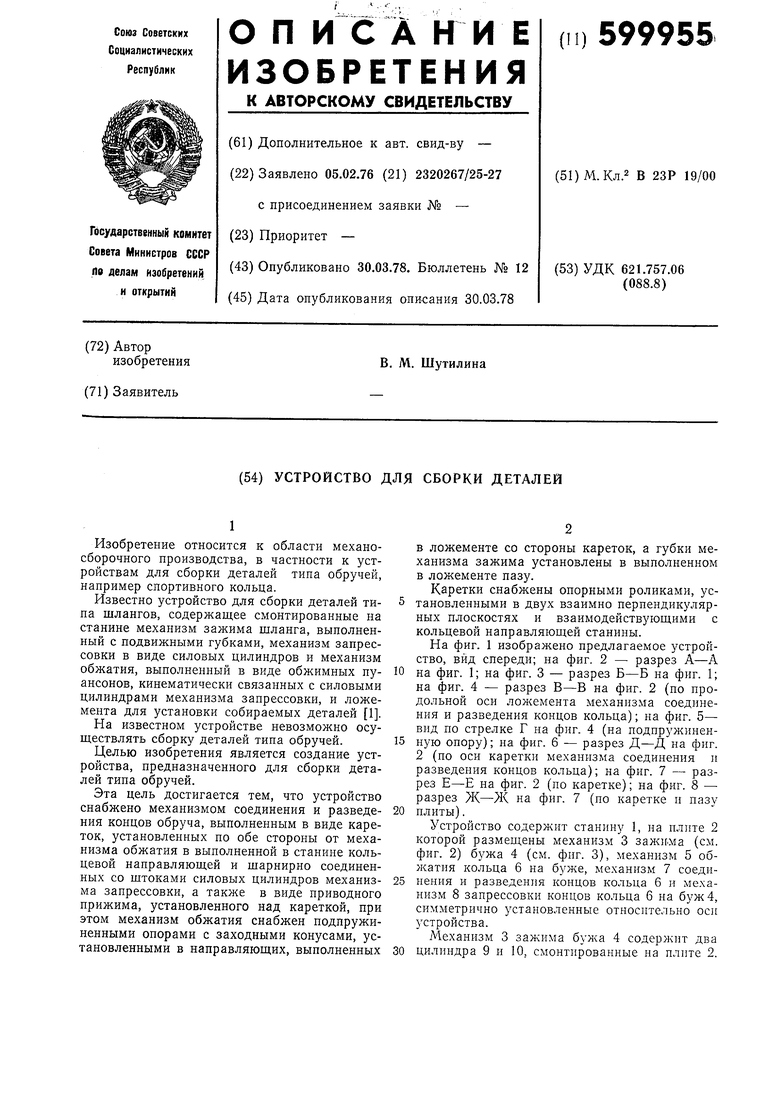

Ролики установлены на осях 39 и 40. Кроме того, каретки 32 соединены шарнирно с помошью осей 41 со штоками 42 цилиндров механизма 8 запрессовки, жестко закрепленных снизу на плите 2. Горизонтальное положение кольца обеспечивается кронштейнами 43. Гидравлический привод устройства размещен в станине 1.

Работает устройство следующим образом.

В исходном положении устройства каретки 32 располагаются около ложемента 14, а прижимы 37 отведены от кареток 32 вверх. Кольцо 6 в сомкнутом полол ении закладывают в радиусные пазы кареток 32 и ложемента 14 и удерживают в горизонтальном положении с помощью кронштейнов 43. Включают привод цилиндров 33 зажимка концов кольца 6. Штоки 34, перемещаясь вниз, тянут рычаги 36 с прижимами 37, в результате чего происходит зажим копцов кольца 6, располагаемых в пазах кареток 32. В конечном положении одного из штоков 34 цилиндров 33 рычаг 35 воздействует на конечный выключатель, установленный на корпусе цилиндра 33, подающий команду на включение цилиндров механизма запрессовки 8, при перемещении штоков 42 которых перемешаются связанные с ними каретки 32 и разводятся концы кольца 6.

Так как штоки 42 цилиндров 8 имеют одинаковые ходы, то каретки располагаются в конечном положении симметрично относительно оси устройства. Легкость перемещения кареток 32 по пазам в плите 2 обеспечивается установкой на них роликов 38 на осях 39 и 40 в двух взаимно перпендикулярных плоскостях. После этого буж 4 (вторая собираемая деталь, запрессовываемая в концы кольца 6} устанавливается на подпружиненные опоры 23 ложемента 14, центры пазов которых смещены относительно осей бужа 4 и кольца 6 на толщину стенки кольца. Длина бужа 4 равна ширине ложемента 14 с опорами 23. Зажимают буж 4 губками 13 в средней его части с помощью штоков 11 и 12 цилиндров 9 и 10, после чего при дальнейшем перемешении кареток 32 начинается запрессовка концов кольца 6 на буж 4 одновременно с двух сторон. При этом подпружиненные опоры 23 под действием торцов концов кольца 6 опускаются, а буж 4 удерживается губками 13.

Запрессовка продолжается до подхода концов кольца 6 к губкам 13. Затем губки 13 отводятся, освобождая буж 4 (каретки 32 в это время стоят), и происходит окончательная запрессовка кольца 6 на буж 4 максимальным подводом кареток друг к другу. После запрессовки кольца включаются цилиндры 15 и 16 механизма обжатия, штоки 17 и 29 которых перемешают ложемент 18 и ползушку 28 с обжимными пуансонами 20 и 27 навстречу друг другу. Происходит обжатие кольца 6 на буже 4 пуансонами 20 и 27. Кольцо 6 удерживается от распирания при обжатии пазами 19 и 22 в ложементе 18 и нижнем ложементе 14. Через определенное время, достаточное для обжатия и устанавливаемое реле времени, штоки 17, 29, 11 и 12 возвращаются в исходное положение. Готовое кольцо вынимают из ложемента 14 и кареток 32.

Данное устройство позволяет осуществлять механизированную сборку деталей типа обруча.

Формула изобретения

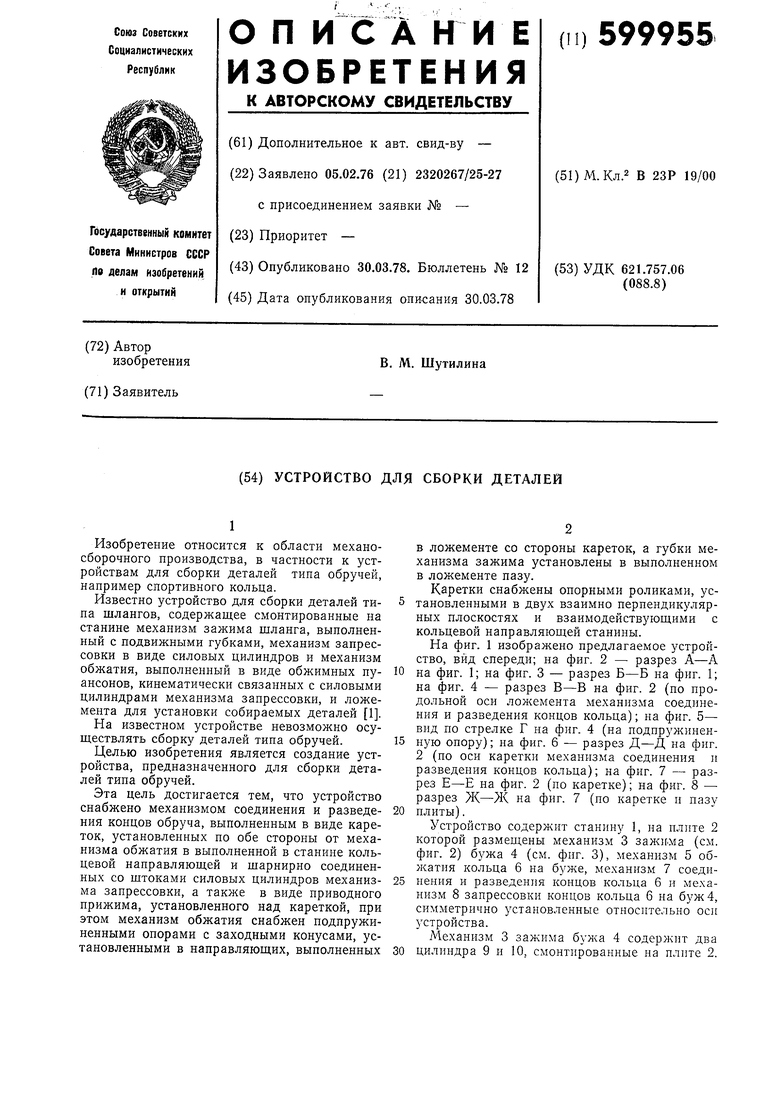

1. Устройство для сборки деталей, содержащее смонтированные на станине механизм зажима с подвижными губками, механизм запрессовки в виде силовых цилиндров, механизм обжатия с ложементом для установки деталей и приходными обжимными пуансонами, отличающееся тем, что, с целью обеспечения возможности сборки деталей типа обручей, оно снабжено механизмом соединения и разведения концов обруча, выполненным в виде кареток, установленных по обе стороны от механизма обжатия в выполненной в станине кольцевой направляющей и шарнирно соединенных со штоками силовых цилиндров механизма запрессовки, а также в виде пpивJЭДнoго прижима, установленного над кареткой, при этом механизм обжатия снабжен подпружиненными опорами с заходными конусами, установленными в направляющих, выполненных в

ложементе со стороны кареток, а губки механизма зажима установлены в выполненном в ложементе пазу.

2. Устройство по п. I, отличающееся тем, что каретки снабжены опорными роликами, установленными в двух взаимно перпендикулярных плоскостях.

Источники информации, принятые во внимание при экспертизе

1 Авторское свидетельство СССР №349553, кл. В 23Р 19/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки фасок | 1977 |

|

SU841922A1 |

| Устройство для гибки труб | 1980 |

|

SU882681A1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| Устройство для двусторонней сборки деталей запрессовкой | 1986 |

|

SU1310161A1 |

| Линия для изготовления и сборки грифов музыкальных инструментов | 1983 |

|

SU1169013A1 |

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1989 |

|

SU1646661A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1986 |

|

SU1338938A1 |

| Автоматическая линия сборки рукавов высокого давления | 1989 |

|

SU1742023A1 |

| Устройство для двусторонней напрессовкиВТулОК | 1979 |

|

SU837726A1 |

| Машина для формования пяточной части заготовки верха обуви | 1984 |

|

SU1266515A1 |

ч,

N,

,

Nj

i

Авторы

Даты

1978-03-30—Публикация

1976-02-05—Подача