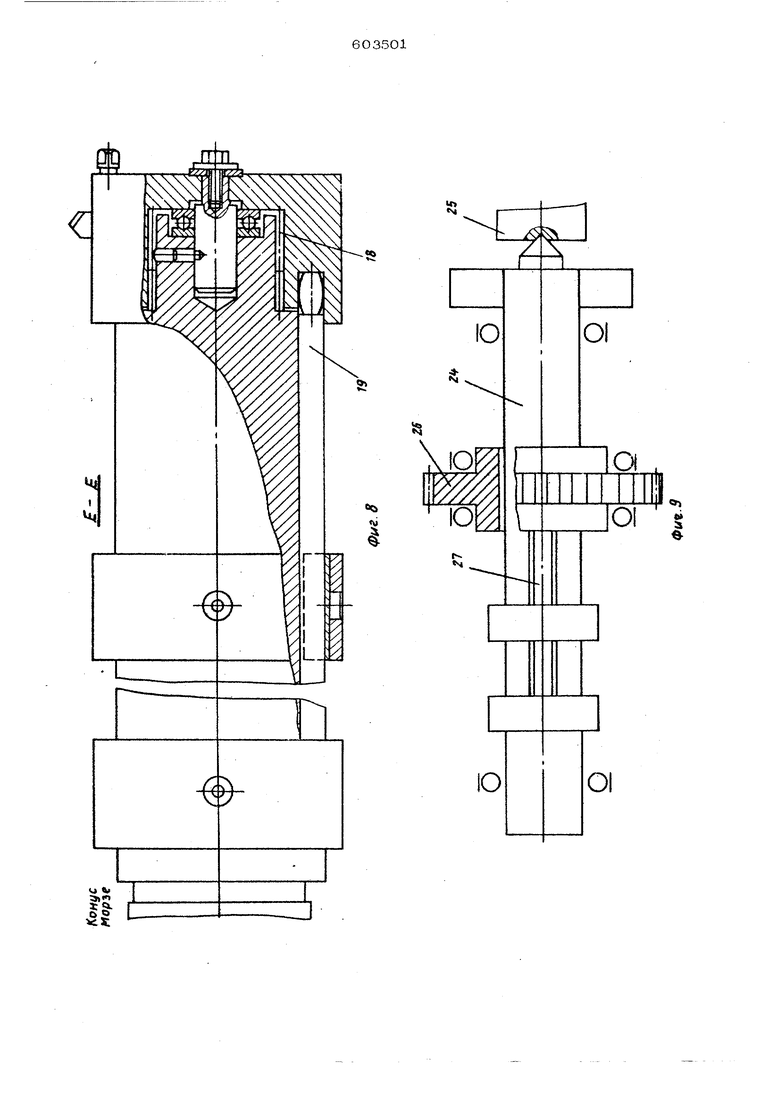

часть шпинделя специапьного расточного став ка. На физической схеме (см, фиг. 1) показан резец, срезающий спой а металла в рас тачиваемом отверстеи. Образующаяся стружка, сбегая по резиу под действием С1б1ы резнания р , вызывает сипу Трения О. , возде ствующую на приведенную массу тп , опирающуюся на упругое звено, имеющее жесткость С, Перемещение х массы тп вызывает колебание топшнны срезаемого слоя и отсюда, в свою очередь, колебание сипы резания Р. Следовательно, кошур X , в ко тором дейстЕуюг оипы трешя Gl , является замкнутым. Естественное рассеяние энергии колебаний в KOHiype О1феяеляется демпфирующим звеном &х Кроме воздействия на величину силы треШя О. , сила резания Р при возмущении вызывает колебание контура у в направлении скфости резания . Этот контур состоит из массы тЛу , упругого Су и демпфирующе го fey звеньев, силы Р вызывает ксэтебание скорости Срезания, имеющей Ш1Д Vg-t-у , где Уа - постоянная составляющая, а у переменная. При малом возмуи1ении системы возмущение силы Р запаздывает по отношешю к воз мущешю А , а возмущение сздглы - по отнощедаю к возмущению силы Р, Вследстви запаздывания сил Р и ( в системе тфшс рсоднт накопление энергии, которое может привести к потере устойчивости, если естест венное рассеяние энергии дадостаточно. (1) Tu,y У Р а|У т„р -« PS-K.X -т. .pt . дг--п. - () ToQ +Q . Q КХ КУЗ, АХ - амплитуда котебаний контура , со ответствующая устойчивому предельному циклу системы Тк.у,.|Тку2. пропфциональны А t В . - коэффициент возму,шения системы (сила, приходящаяся на единицу перемещения X )« К, - коэф4ж1циент передачи системы; Из системы уравнений (1) - (4) видно, что члены .5 жацщося в правых частях уравнений (3, 4) играют роль квази-демпфирующих, повышающих устойчивость системы, так как они ограничивают величину энзргии колебаний, возникающей из-за запаздывания сип I и Qj, . Г едлагаемый способ повышения внбррустойчквости состоит в увеличении в шяния пр возмущениях системы членов ,у иТ,у,у по сравнешю с другими членами уравнедая (3) и (4), 5ля этого на суппорте станка или йа шпвндельвой системе выделяется в ваправлении у допопштальный колебательный кошур у с вебопыиой массой n,, под1фужиненнов ущруткм элементом с жесткостью Су Су, Сротосхиение у и С подбреется таким, чтобы частота KOHiypa у, , бьла близка к сюбственной частоте системы. Г|}едлагаемый способ позволяет подобрап, соагношедае амшепуд контуров А и Ау, повышающее устойчивость системы. Из ураввэний системы (1) - (2), видно, что влияние квази-демпфирующих членов на повышение усгой швости увеличивается не только пра введении контура у (2)в область резонаига с контуром X (1), но и вследствие увеличения постоянных Тцу и , при уменьшем1и жесткости Су ,-Сц контуров у , у. этом следует учи1%шать, что параметры контура у при их варьировании мало влияют на вепичику основной частоты системы. Устройства, которые могут быть созданы по предлагаемому способу работают следующим образом. .Допопнигеяьный колебательный контур, для осуществления способа вибрсустойчивого резания при точении представляет собой резцедержатель, в котором качающаяся резцовая 01фавка 1 (см. фиг. 2) несет резец 2. В передней части оправки опирается посредством 1ФИЗМЫ 3 на пружину 4 (см. фиг. 3), лежащую на раздвижных опорах 5. Расстояние между опорами 5, от которого зависит жест кость пружины 4, может варьироваться посредством винта 6, удерживаемого в продольном направлении подщипником 7, закрепленным наружным кольцом в пазу корпуса 8 устройства. На резцовой оправке 1 помещается стойка 9, несущая массу 10, которая перемещается по стойке. Перемещение массы 10 меняет величину массы, приведенной к резцу. Резцовая оправка 1 для уменьшения зоны нечувст вительностм устройства направляется своими боковыми поверхностями по роликам 11, связанным обоймами 12, перекатывающимися по опорам 13, закрепленным в корпусе 8, задний конец резцовой оправки 1 резцедержателя жестко опирается на подшипники качения 14. /Зля исключения размыканий оправки 1. и опор 5 с пружиной 4, резцовая оправка 1 притянута к корпусу 8 вспомогаттельной пружиной 15. Жесткость оправки m ее опоры в радиальном награвпении выбирается сущес венно большей жесткости основной системы, а масса существенно меньшей. Поэтому вли-, янием параметров допопштельного контура на приведенные параметры контура ;4 можно пренебречь. Су чественное значеи1еи еют параметры устройства в направлении 1 , так как жесткость в этом направлении может быть выбрана значительно ниже жесткости основной системы. Поэтому можно подобрать такое соотношение жесткости и массы колебательного контура устройства, при котором его собственная частота близка к частоте системы при резании. Резцедержатель работает следующим образом. В случае, когда виброустойчивость при резании недостаточна, расстояние между опорами 5 пружины 4 устройства выбирается таКИМ, чтобы жесткость в направлении у была 2-3 раза меньше жесткости основной сиетемы, например шпинделя с изделием. Дальнейшееповышение виброустойчивости достигается перемещением (или сменой) массы 10 до дрстиження спокойного резания. Двигать массу 10 следует в сторону сближения собственной частоты колебаний контура у с частотой колебаний системы при резании, то есть вводя контур у в область с резонанса с замкнутым контуром К . Возможен и обратный порядок настройки системы путем установления массы 10 в положение приблизительно обеспечивающее резонанс с дальнейшей подрегулировкой жесткости пружины 4. Настройка может быст ро производиться при наличии таблицы величин частоты и жесткости в зависимости от положения опор 5 и массы Ю при различных комбинациях. При возмущении системы в процессе резания по направлению при указанной настройке, под влиянием колебаний силы резания, амплитуда резца в направлений у по отношению к амплитуде X возрастает, вследствие чего возрастает амплитуда скорости у и поступление энергии в контур X уменьшается. Поэтому устойчивость системы при резании повышается. Относительное увеличеш1е амплитуды колебаний у при возмущениях не отражается на качестве обработки, так как напревление у касательно обработанной поверхности. Дополнительный колебательный контур для повышения виброустойчивости при растачивании по предлагаемому способу представляет собой торсион (см. фиг. 8), содержащий оправку 16, вставленную, например, в конус шпинделя расточного станка. На конце оправки 16 смонтирована головка 17 на роликовой опоре 18 (см. фиг. 8), представляющая 5 собой массу дополнительного колебательного контура. На головке закреплен расточной резец. Головка подпружинена продольными плос, кими пружинами 19, передние закругленные концы которых входят в отверстия головки. 6 Пружины 19, расположенные с зазором в 1 пазах 2О оправки, имеют в качестве опор сухарики 21, закрепленные в двух кольцах 22. ; Щеки сухариков направляются в пазах и охватывают пружины. Кольца с сухариками можно закрепить на оправке при помоши винтов 23. Пружины 19 удерживают головку 17 от поворота силой резания. Поэтому головка 17 с пружинами 19 образует колебательный ковтур торсионного типа. В другом варианте, например, наружные пружины могут быть заменены внутренним закручивающимся пружинным стержнем. Масса головки 17 и жесткость пружин 19 подбирается так, чтобы собственная частота дополнительного колебательного контура могла быть равной частоте автокопе «« P« Резанни, а суммарная жесткость контура оправки существенно меньше жест ° ™ оправки. Дпя расширения возмож « c™ использования устройства к головке может прикрепляться дополнительная масса, например кольцевая, к ее торцу При растачивании торсион работает следующим образом. Кольца 22 (главным образом передние) устанавливаются так, чтобы дополнительный контур попадал в резонансную область по отношению к оправке. процессе резания возникающее возмуще«ие вызывает крутильные колебания резца увеличенной амплитуды, что ведет к повыше ию устойчивости системы, Возможно также выполнение дополнитель« го колебательного контура (см. фиг. 9 ) нля осуществления предлагаемого способа виброустойчивого резания в виде торсионного шпинделя. Шпиндель 24, вращающийся в подшипниках, несущий изделие 25, подпружинен относительно ведущего колеса 26 пружинами 27. Заделка пружины может быть выполнена так же, как в расточной оправке (см. . фиг. 8). Шпиндель 24 и изделие 25 составляют между собой массу дополнительного контура. На фиг. 1О показано устройство для виброустойчивого растачивания, например, на специальных расточных станках, представляющее собой торсионное; устройство, имеющее расточную головку 28, непосредственно составляющую часть шпинделя 29 расточного станка. Формула изобретения 1. Способ точения, при котором увеличивают относительную амплитуду колебаний в касательной плоскости по сравнению с соотношением амплитуд автоколебаний в касательной и нормал зной плоскостях, отличающийся тем, что, с целью повышения устойчивости против возникновения вибрации путем увеличения относительной амплигуды, в касательном колебательном контуре выделяют дополнительный касательный контур с относительно меньшими жесткостью и массой, чем в нормальном контуре, -и вводят его в область резонанса с контуром нормальных автоколебаний.

2, Устройство для осуществления способа точения по п. 1, содержащее колебательный контур, выполненный в виде реа1едержателя с резцовой оправкой, опирающийся на гибкий элемент, например пружину, лежащую на раздвижных опорах, отличающееся тем, что, с целью повышения дополнительного касательного контура и настррйки резцедержателя в резонанс, оправка установлена с возможностью качания в касательном нап« равлении и снабжена несущей деталью, иа которой установлена с возможностью изменения инерционная масса.

Источники информацин., примятые во ввн мание при экспертизе:

1. Эльясберг М. Е. и др. Методические указания по расчету устойчивости процесса резания на станках. ОКБС, Ленинград, с. 17, 18, 62, 63.

2. Библиотека технояога. Адаптивное управление станками, М., 1973, с. 233, рис. 3, 37.

| название | год | авторы | номер документа |

|---|---|---|---|

| Виброустойчивая расточная головка | 1984 |

|

SU1303280A1 |

| РАСТОЧНАЯ ГОЛОВКА | 1994 |

|

RU2104827C1 |

| Резцовая головка | 1986 |

|

SU1496934A1 |

| Резцовая головка для расточкии пОдРЕзКи | 1979 |

|

SU795736A1 |

| РАСТОЧНАЯ ГОЛОВКА | 2006 |

|

RU2314181C1 |

| СТАНОК ДЛЯ РАСТАЧИВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2397048C2 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| Расточная головка | 1990 |

|

SU1726154A1 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| Расточное приспособление | 1987 |

|

SU1433647A1 |

an

&-.

фиъ. f2 ff 11 / / / /

lO

{/ Я

Составитель Л. Оболенская Редактор А. Маркович Техред С, Беда Корректор А, Лаквда

Закаа 1874/14Тираж 1263 Подписное

ЦНИИПИ Государетвеннот о комитета Совета Министров СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская, наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

29 28

Ji

фигЛ

Т

-

ХГ

Т

Авторы

Даты

1978-04-25—Публикация

1974-10-21—Подача