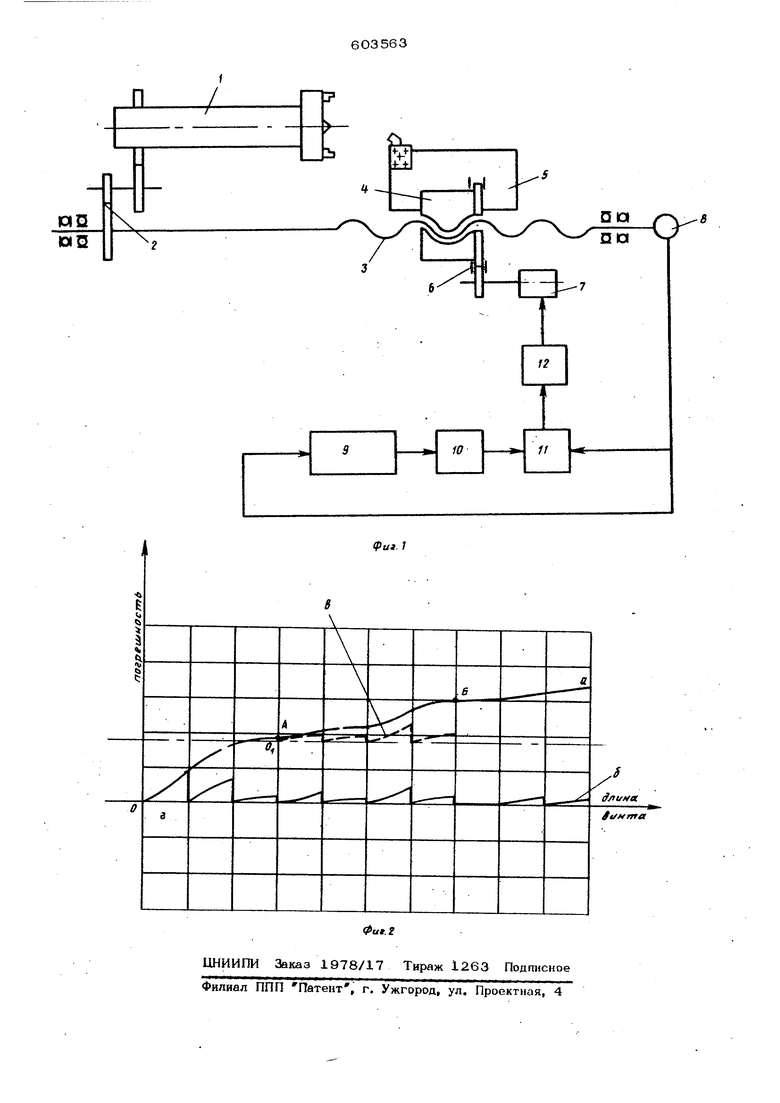

замеров с тем или иным знаком, и поворот ходового винта или взаимодействующей с ним гайки производят в каждой точке замера на величину, эквивалентную этой разности. На фиг, 1 дана схема устройства для реализации описываемого способа; на фиг,2 график аогрешностей кинематической цепи станка замененных на ходовом винте (кривая а); погрешностей после введения корректировки (кривая б) и погрешностей после введения корректировки с одной из точек замера, ближайшей к началу рабочего участка ходового винта при обработке конкрет ной детали (кривая-б ). Устройство, реализующее предлагаемый способ, состоит из шпинделя 1 станка, зуб чатой передачи 2, ходового винта 3, взаимодействующей с ним гайки 4, закрепленной на каретке 5 и связанной зубчатой передачей 6с исполнительным электродвигателем 7, служащим для доворота гайки 4. С винтом 3 связан датчик 8 перемещения каретки 5, электрически связанный с блоком 9 памяти. Сигналы от блока 9 через арифметическое устройство 1О, а также сигналы от датчика 8 поступают в сравнивающее устройство 1Д., команды с которого после уси1пения на усилителе 12 подаются на электродвигатель 7 доворота гайки. При наладке станка устанавливают по длине хода каретки 5 (длине винта 3) нулевую точку отсчета О (фиг. 1), датчик 8 приводят в нулевое положение и замеряют суммарные погрешности (фиг. 1, кривая а) кинематической цепи станка на ходовом винте 6 через интервалы Z его длины, равные, например, шагу винта или кратные ему (при необходимости можно и мен шие интервалы, равные долям шага). По результатам замеров вычисляют разность между каждым, предыдущим и после дующим, замерами и полученные данные вв дят в блок 9 памяти, .г. При обработке детали (нарезании резьбы на подготовленном таким образом стан ке каретка 5 вместе с закрепленной на не гайкой 4 и суппортом с резцом .перемещает ся B(tonb винта 3. При достижении гайкой 4 первой, после нулевой, точки замера датчик 8 выдает сигнал на сравнивающее устройство 11 и о(щрвременно команду на срабытывание блока 9. Сигналы от датчика 8 и от блока 9 поступают в устройство 11 где сигналы сравниваются, в резули-ате чего на двигатель 7 выдается импульс, предварительно усиленный в усилителе 12. Двигатель 7 вращает гайку 4, вводя тем самым коррекцию погрешностей, эквивалентную в.веденной в блок 9 разности погрешностей в данной и. преаыауи1ей точках замера. (Для первой, после нулевой, точки эта разность равна абсолютной величине погрешности данной точки, ). При подходе гайки 4. к следующей точке цикл повторяется с той только разницей, что величина коррекции будет равна разности между этой (второй) точкой отсчета и предыдушей (первой). И так в каждой точке замера. В случае обработки серии протяженных деталей с резьбой только на небольшой части длины, которая приходится, например, на участках А-Б ходового винта за начало отсчета О Принимается точка замера А, а кривая в скорректированных погрешностей сместится на уровень точки отсчета для данного случая. Как видно из сравнения кривых а и В, кривая ё и участок кривой а, заключенный между абсцисами, проведенными через точки А и Б, совершенно идентичны. Таким образом, работа запоминающего и арифметического устройства упрощяется, так как из расчетов исключаются все данные замеров,- находящиеся вне участка А-Б винта. При обработке другой детали с резьбой в другом месте участок А-Б переместится в .соответствующее место ходового винта. Предлагаемый способ обеспечивает ввод коррекции кннематЕсческой цепи с любой ТОЧКЕ на ходовом винте, в которой производится замер погрешностей. Формула изобретения Способ коррекции кинематической цепи винторезного станка, заключающийся в том, что предварительно замеряют и запоминают суммарные погрешности цепи по всей длине ходового винта, а затем отрабатывают поправки путем доворота ходового винта (гайки), отличающийся тем, что, с целью обеспечения ввода коррекции, начиная с любой из точек замера, в запоминающее устройство вводят разность между погрещностями соседних замеров, и доворот ходового винта (гайки) производят в каждой точке замера на величину, эквивалентную этой разности. ИсточникиИнформации, принятые во внимание при экспертизе: 1.Авторское свидетельство № 300291, В 23 а 5/00, 1970. 2.Авторское свидетельство № 248444, В 23 Q 23/00, 1968. ь

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ коррекции кинематической цепи винторезного станка | 1977 |

|

SU623712A2 |

| Способ коррекции кинематической цепи винторезного станка | 1986 |

|

SU1380913A2 |

| Устройство для автоматического позиционирования поперечины | 1978 |

|

SU747695A1 |

| Способ компенсации погрешности шага резьбы | 1980 |

|

SU891221A1 |

| Устройство для нарезания резьбы на токарных станках | 1990 |

|

SU1818178A1 |

| Способ позиционирования металлорежущего инструмента | 1981 |

|

SU1024225A1 |

| УСТРОЙСТВО КОРРЕКЦИИ К РЕЗЬБОШЛИФОВАЛЬНЫМСТАНКАМ | 1972 |

|

SU325127A1 |

| Станок портального типа | 1982 |

|

SU1060418A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НАПРАВЛЯЮЩИХ СТАНИН | 1991 |

|

RU2116166C1 |

| Устройство цифровой индикации линейных перемещений | 1975 |

|

SU657962A1 |

Авторы

Даты

1978-04-25—Публикация

1975-06-18—Подача