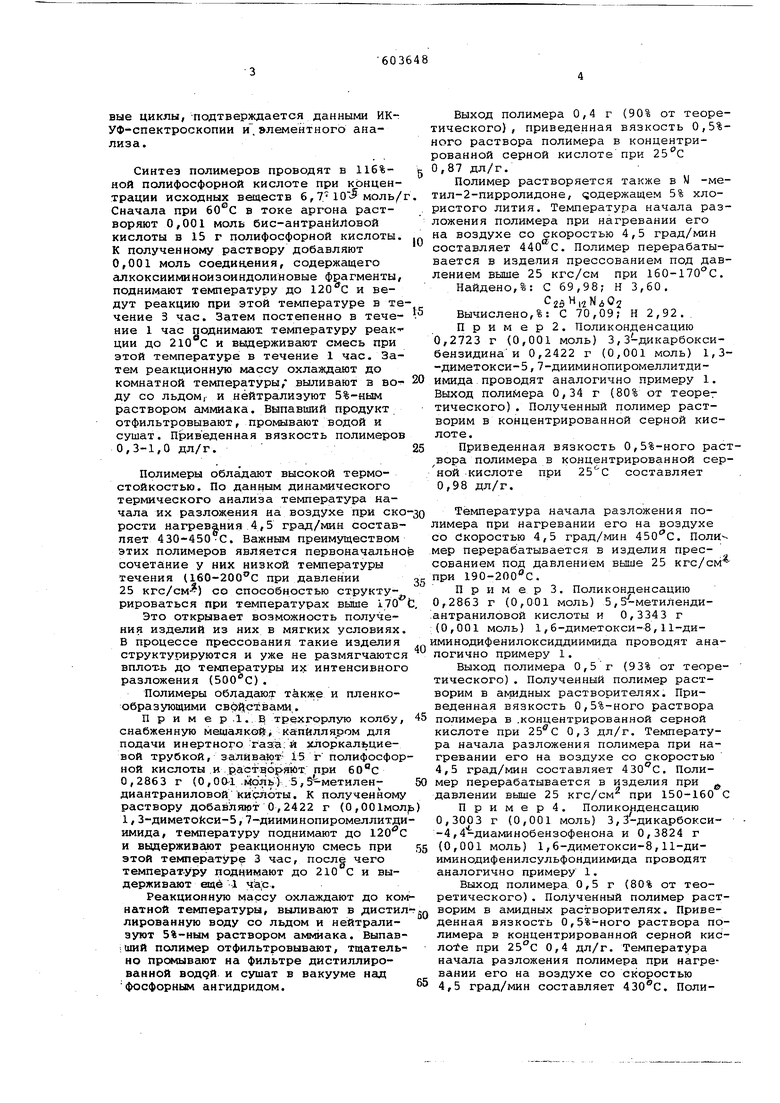

вые циклы, -подтверждается данными ИКг Уф-спектроскопии и элементного анализа. Синтез полимеров проводят в 11б%ной полифосфорной кислоте при концентрации исходных веществ 6, Т/10 моль/ Сначала при в токе аргона растворяют 0,001 моль бис-антраниЛовой кислоты в 15 г полифосфорной кислоты. К полученному раствору добавляют 0,001 моль соединения, содержащего алкоксииминоизоиндолиновые фрагменты, поднимают температуру до и ведут реакцию при этой температуре в те чение 3 час. Затем постепенно в течение 1 час поднимают температуру реак ции до 210 С и выдерживают смесь при этой температуре в течение 1 час. Затем реакционную массу охлаждают до комнатной температуры,- выливают в воду со льдом, и нейтрализуют 5%-ным раствором аммиака. Выпавший продукт отфильтровывают, промывают водой и сушат. Приведенная вязкость полимеров 0,3-1,0 дл/г. Полимеры обладают высокой термостойкостью. По данным динамического термического анализа температура начала их разложения на воздухе при ско рости нагревания 4,5 град/мин состав ляет 430-450-С. Важным преимуществом этих полимеров является первоначально сочетание у них низкой температуры течения (ieO-200c при давлении 25 кгс/см-) со способностью структурироваться при температурах выше 170 Это открывает возможность получения изделий из них в мягких условиях В процессе прессования такие изделия структурируются и уже не размягчаютс вплоть до температуры их интенсивног разложения (500с) . Полимеры обладс1ю,т тёкже и пленкообразующими св9й(ствами,. П р и м е р .1. Е трехгорлую колбу снабженную мешалкой, капилляром для подачи инертного -газ;а; и Хлоркальциевой трубкой, залйвайт- 15 г полифосфор ной кислоты .и рдст-дорзйт при 0,2863 г (0,0ai .Й9яь1.5,$ метилендиантраниловой кислоты. К полученному раствору добавляет 0,2422 г (0,001мол 1, 3-димето1сси-5,7-дииминопиромеллитд имида, температуру поднимают до и выдерживают реакционную смесь при этой температуру 3 час, после чего температ-Уру поднимают до 210 С и выдерживгиот ещё 1 час. Реакционную массу охлаждают до ко натной температуры, выливают в дисти лированную воду со льдом и нейтрализуют 5%-ным раствором аммиака. Выпав ший полимер отфильтровывают, тщатель но прс 1ывают на фильтре дистиллированной воддй и сушат в вакууме над фосфорным ангидридом. Выход полимера 0,4 г (90% от теоретического), приведенная вязкость 0,5%ного раствора полимера в концентрированной серной кислоте при 25с 0,87 дл/г. Полимер растворяется также в N -метил-2-пирролидоне, содержащем 5% хлористого лития. Температура начала разложения полимера при нагревании его на воздухе со скоростью 4,5 град/мин составляет . Полимер перерабатывается в изделия прессованием под давлением выше 25 кгс/см при ISO-IVO C. Найдено,%: С 69,98; Н 3,60. ,02 Вычислено,%: С 70,09; Н 2,92. Прим ер 2. Поликонденсацию 0,2723 г (0,001 моль) 3,3-дикарбоксибензидинаи 0,2422 г (0,001 моль) 1,3-диметокси-5,7-дииминопиромеллитдиимида проводят аналогично примеру 1. Выход полимера 0,34 г (80% от теорег тического). Полученный полимер растворим в концентрированной серной кислоте. Приведенная вязкость 0,5%-ного раст вора полимера в концентрированной серной кислоте при 25С составляет 0,98 дл/г. Температура начала разложения полимера при нагревании его на воздухе со Скоростью 4,5 град/мин 450С. перерабатывается в изделия прессованием под давлением выше 25 кгс/см при 190-200С, П р и м е р 3. Поликонденсацию 0,2863 г (0,001 моль) 5,З метилендиантраниловой кислоты и 0,3343 г (0,001 моль) 1, 6-диметокси--8,11-диминодифенилоксиддиимида проводят аналогично примеру 1. Выход полимера 0,5 г (93% от теоретического) . Полученный полимер растворим в амидных растворителях. Приведенная вязкость 0,5%-ного раствора полимера в .концентрированной серной кислоте при 0,3 дл/г. Температура начала разложения полимера при нагревании его на воздухе со скоростью 4,5 град/мин составляет 430с. Полимер перерабатывается в изделия при давлении выше 25 кгс/см при 150-160 С П р и м е р 4. Поликонденсацию 0,3003 г (0,001 моль) 3, J-дикарбокси-4,4-диаминобензофенона и 0,3824 г (0,001 моль) 1,6-диметокси-8,11-дииминодифенилсульфондиимида проводят аналогично примеру 1. Выход полимера 0,5 г (80% от теоретического) . Полученный полимер растворим в амидных растворителях. Приведенная вязкость 0,5%-ного раствора полимера в концентрированной серной кислоте при 25°С 0,4 дл/г. Температура начала разложения полимера при нагревании его на воздухе со скоростью 4,5 град/мин составляет 430с. Полимер перерабатывается под давлением выше 25 кгc/c при 160-170 0.

Полученные полимеры обладают высокой термостойкостью и могут быть использованы в качестве связующих для стеклопластиков, клеев, покрытий. Формула изобретения

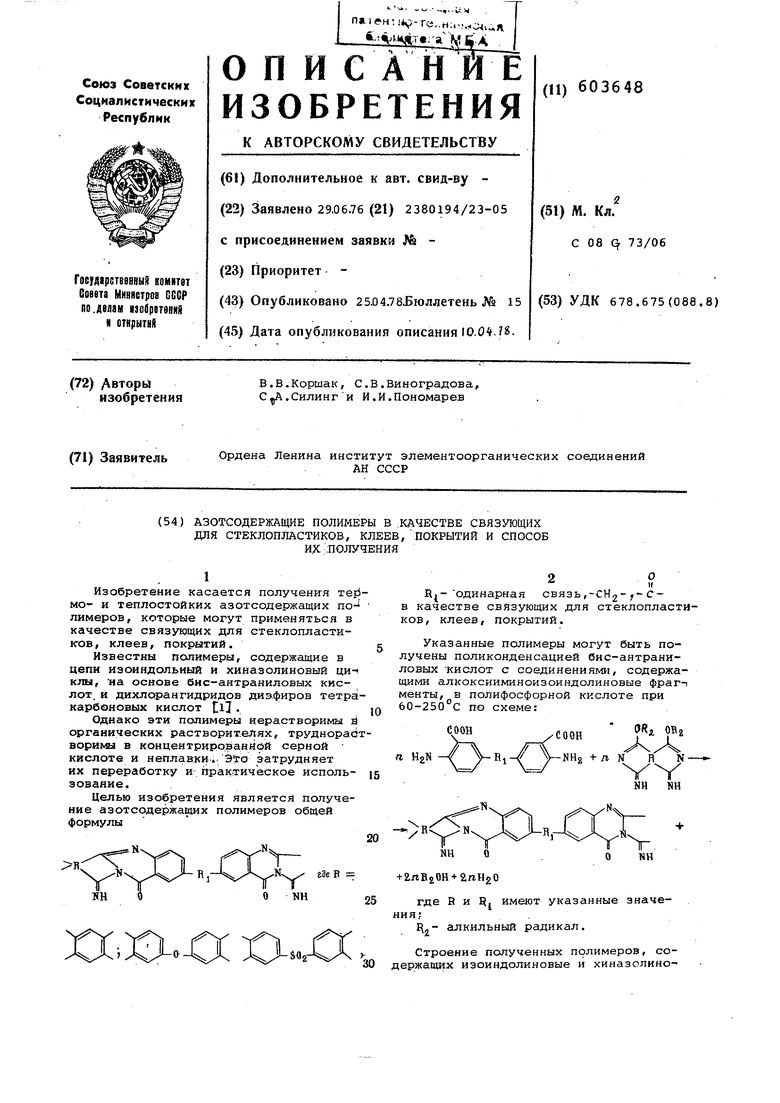

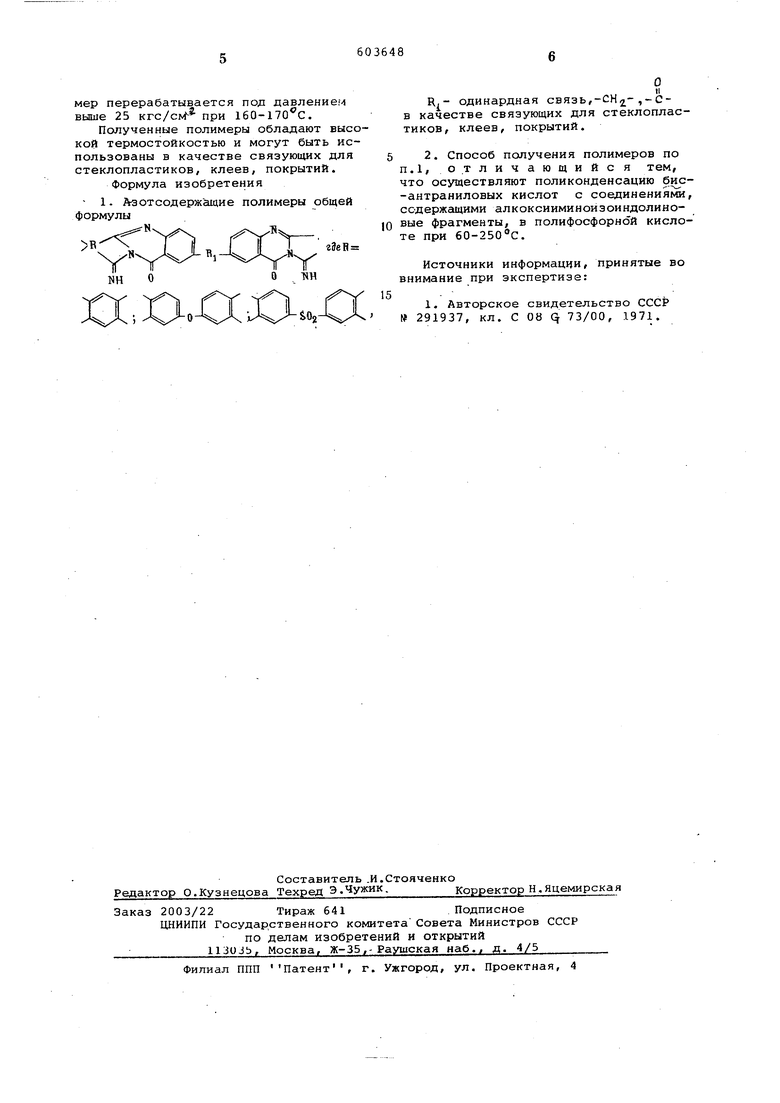

- 1. Азотсодержащие полимеры общей формулы

. I II I | J. ггеИ

О

R,- одинардная связь,-CHj,-,-Св качестве связующих для стеклопластиков, клеев, покрытий.

5 2. Способ получения полимеров по П.1, отличающийся тем, что осуществляют поликонденсацию бис-антраниловых кислот с соединениями, содержеицими алкоксииминоизоиндолино10 вые фрагменты, в полифосфорной кислоте при 60-250 С.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР 291937, кл. С 08 Q 73/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения азотсодержащих полимеров | 1977 |

|

SU735605A1 |

| Азотсодержащие полимеры,обладающие термои теплостойкостью и способ их получения | 1977 |

|

SU707935A1 |

| Способ получения азотсодержащих гетероциклических полимеров | 1975 |

|

SU531820A1 |

| Способ получения полибензимидазолонафтоиленбензимидазолов | 1977 |

|

SU732295A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБЕНЗИМИДАЗОЛОВ | 1972 |

|

SU337387A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ И РАСТВОРИМЫХ ПОЛИГЕТЕРОАРИЛБНОВ | 1972 |

|

SU435258A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБЕНЗОКСАЗОЛОВ | 1971 |

|

SU297291A1 |

| Способ получения термостойких полигетероариленов | 1972 |

|

SU447419A1 |

| АЗОТСОДЕРЖАЩИЕ ПОЛИМЕРЫ В КАЧЕСТВЕ ТЕРМО- И ТЕПЛОСТОЙКИХ МАТЕРИАЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1979 |

|

SU751059A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОИНДОЛХИНАЗОЛИНДИОНОВ | 1971 |

|

SU291937A1 |

Авторы

Даты

1978-04-25—Публикация

1976-06-29—Подача