Изобретение относится к машиностроению., в частности к производству линий для сборки и сварки плоских каркасов и мoжet быть использовано на заводах сборного железобетона при изготовлении арматурных каркасов. . .-. . .

Цель изобретения :- повышение производительности, сокращение времени на переналадку при изготовлении сеток с различным шагом продольной ар-, матуры.

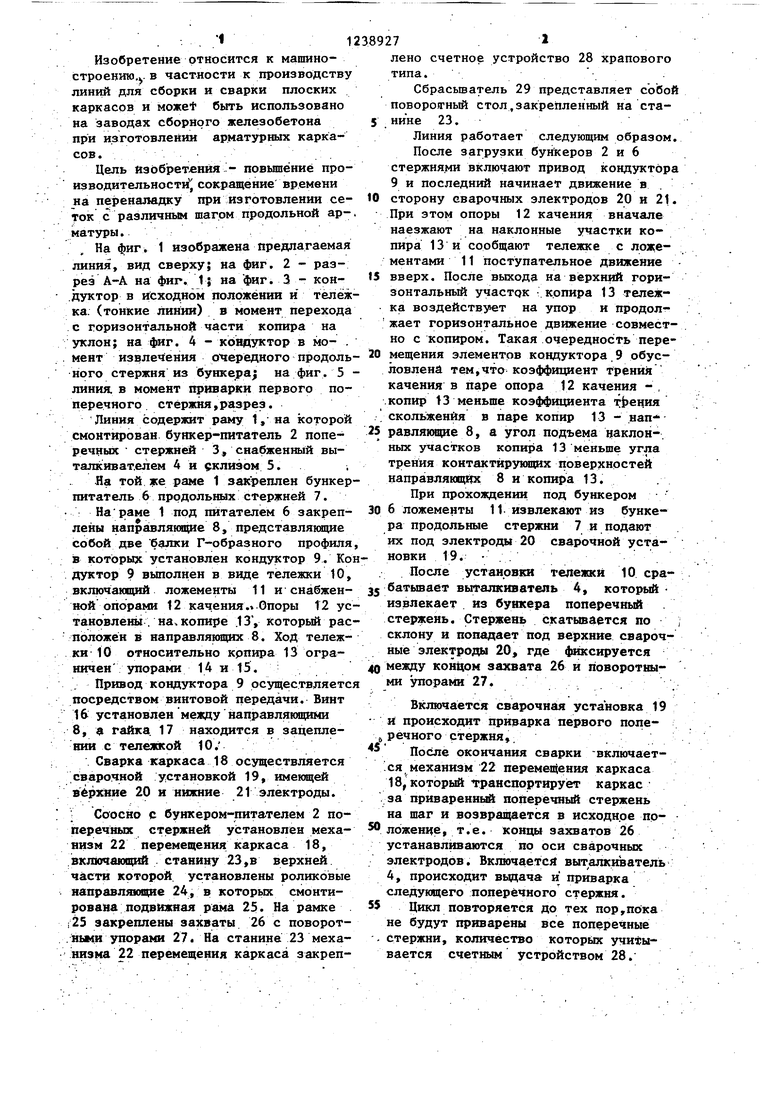

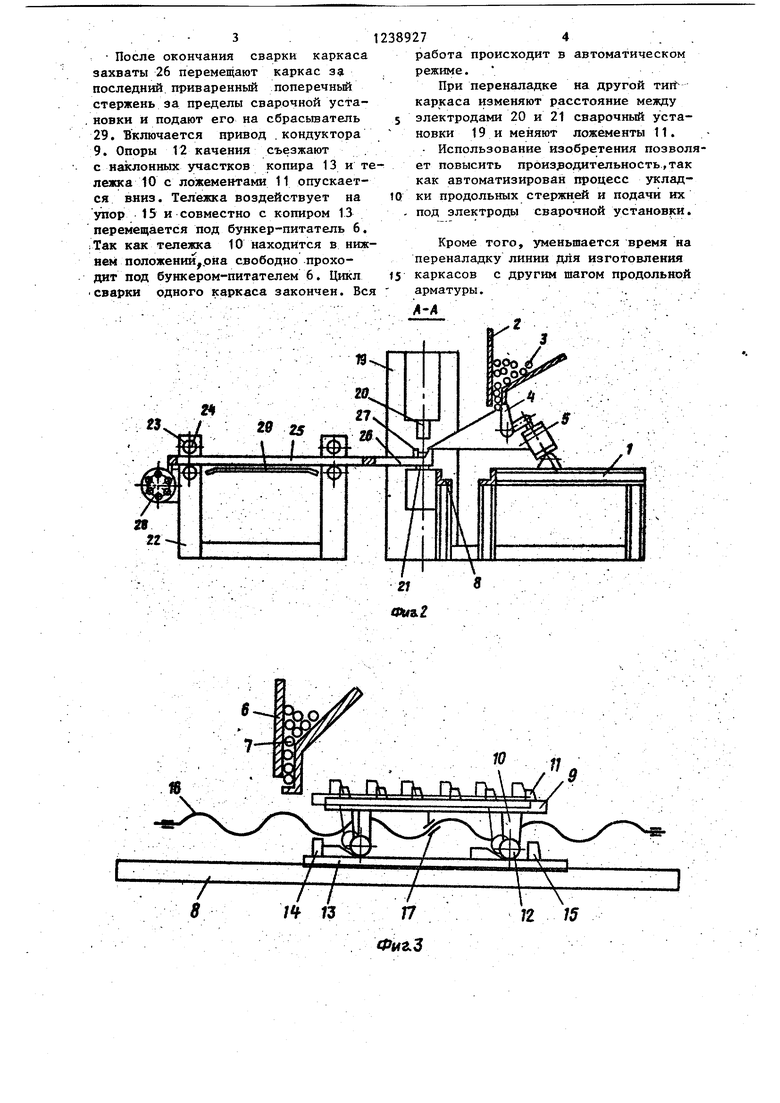

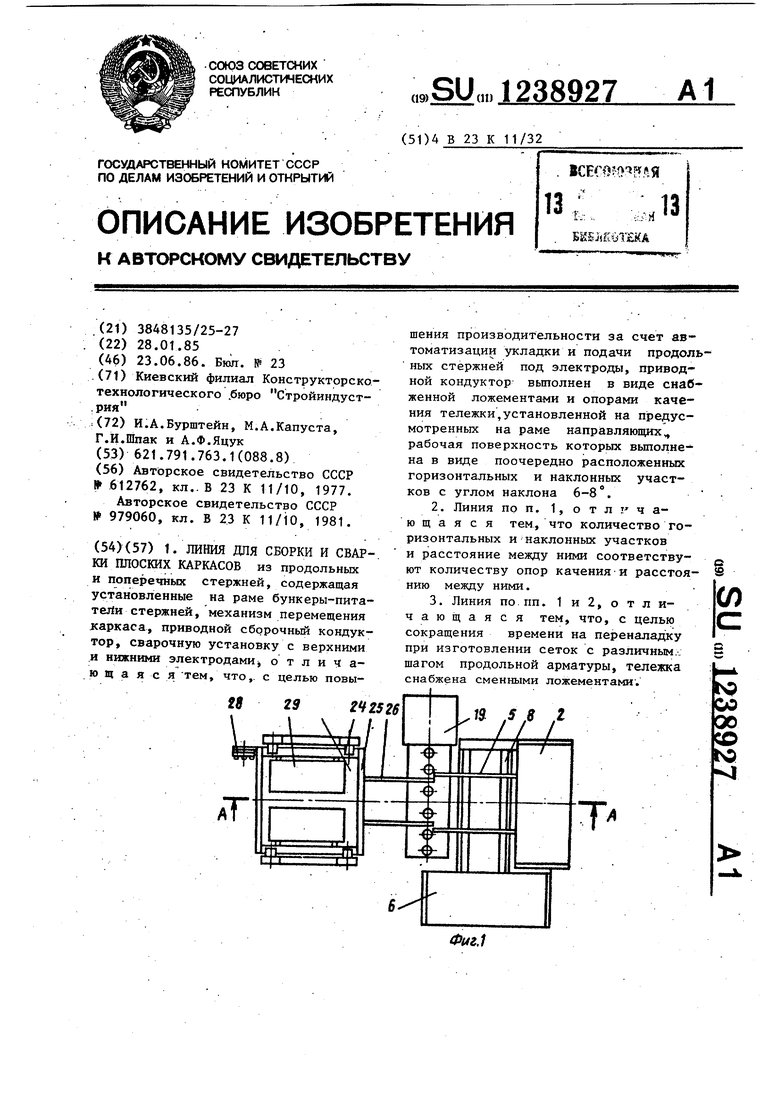

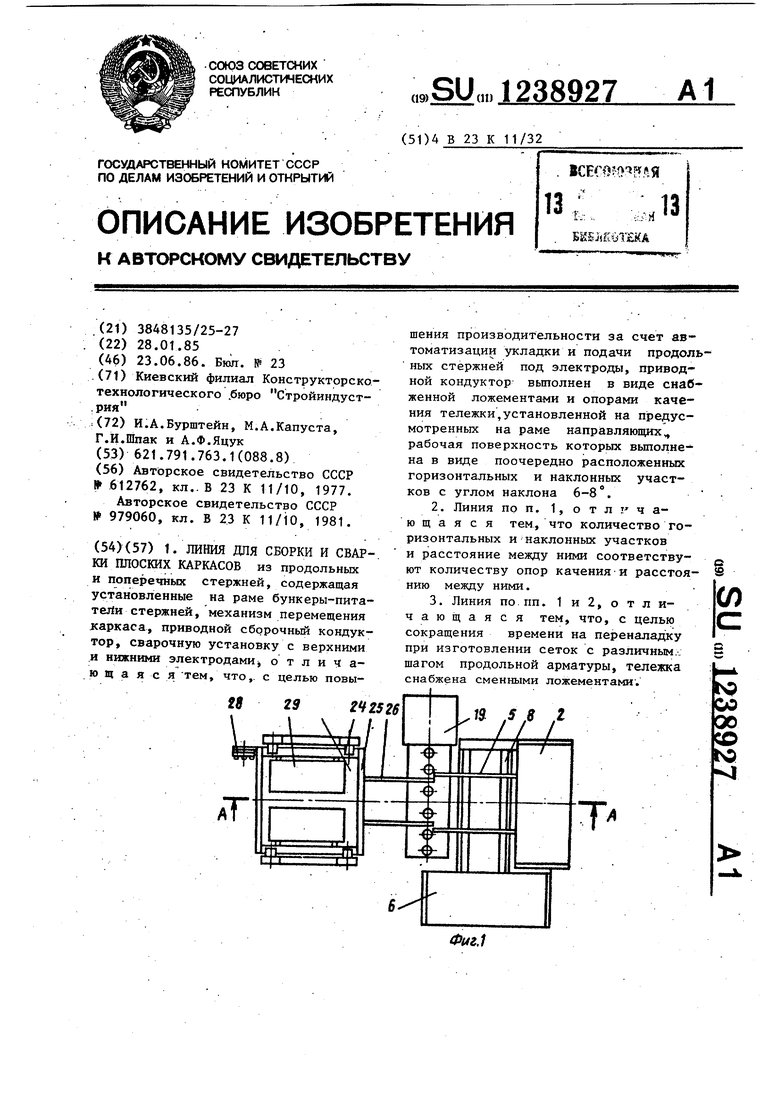

На фиг. 1 изображена предлагаемая

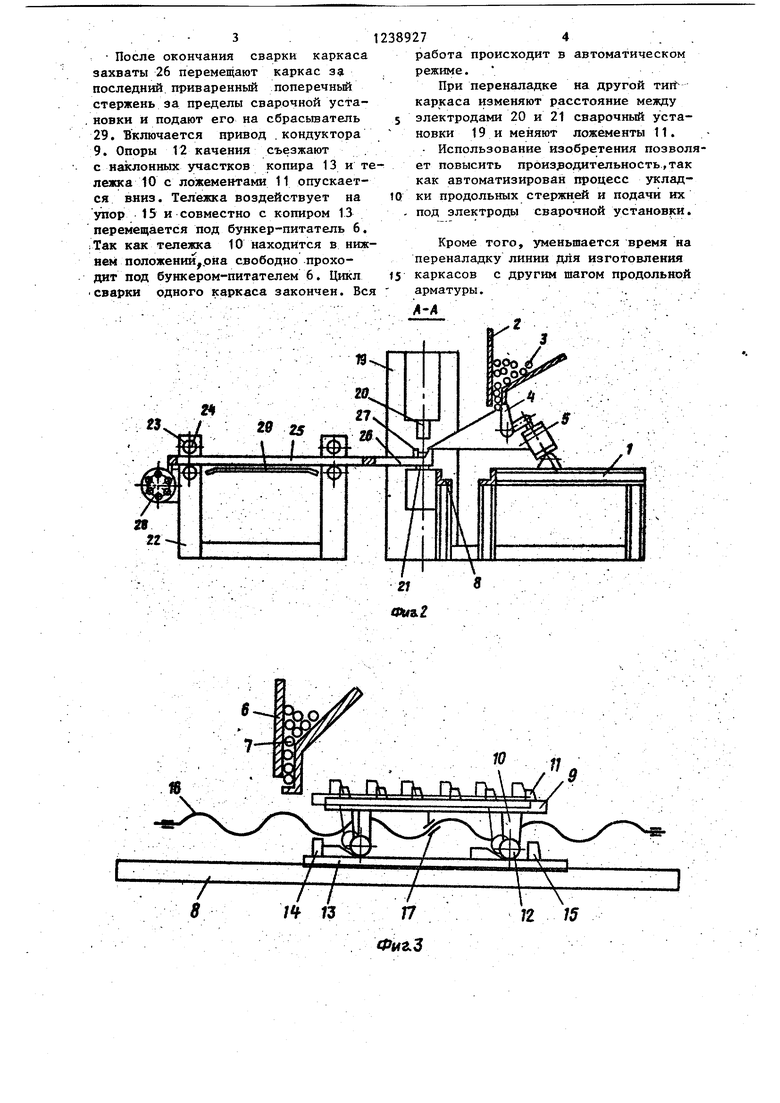

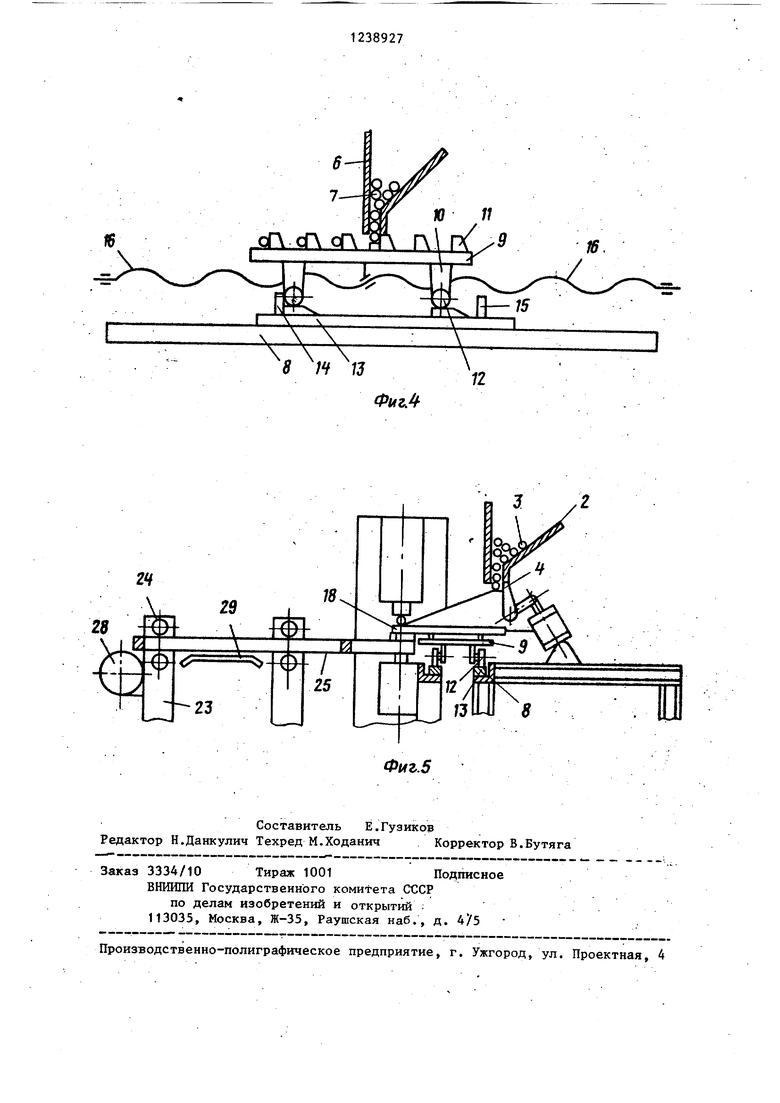

линия, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - кон- .дуктор в исходном положении и тележка, (тонкие линии) в момент перехода с горизонтальной части копира на уклон; на фиг. 4 - кЬндуктор в мо- .

лено счетное устройство 28 храпового типа.

Сбрасьшатель 29 представляет собой поворотный стол.закрепленный на ста- 5 нине 23.

Линия работает следующим образом После загрузки бункеров 2 и 6 стержня.ми включают привод кондуктор 9 и последний начинает движение в . 10 сторону сварочных злектродов 20 и 21 При этом опоры 12 качения вначале наезжают на наклонные участки копира 13 и сообщают тележке с ложементами 11 поступательное движение 15 вверх. После выхода на вёрхщй горизонтальный участок копира 13 тележка воздействует на упор и продол- жает горизонтальное движение совместно с копиром. Такая очередность перемент извлечения очередного продоль- 20 мещения элементов кондуктора.9 обус- ного стержня из бункерал на фиг. 5 - ловлена тем,что коэффициент трения линия в момент приварки первого поперечного стержня,разрез.

Линия содержит раму 1, на которой смонтирован бункер-питатель 2 поперечных стержней 3, снабженный выталкивателем А и еклизом 5.

На той же раме 1 закреплен бункер- питатель 6 продольных стержней 7.

На;раме 1 под питателем 6 закреплены направляящие 8, представляницие собой две балки Г-образного профиля, в которых установлен кондуктор 9. Кондуктор 9 выполнен в виде тележки 10, включанщий ложементы 11 и снабжен- 35 который иой опорами 12 качения. Опоры 12 ус- извлекает из бункера поперечный

качения в паре опора 12 качения - . .копир 13 меньше коэффициента скольжения в паре копир 13 - нап 25 равляияцие 8, а угол подъема наклон-, ных участков копира 13 меньше угла трения контактирующих поверхностей направляющих 8 и копира 13.

При прохождении под бункером 30 б ложементы 11. извлекают из бункера продольные стержни 7 и подают их под электроды 20 сварочной установки 19. . .

После установки тележки 10 срастержень. Стержень скатывается по склону и попадает под верхние сварочные злектроды 20, где фиксируется 40 между концом захвата 26 и поворотными упорами 27.

тановлены . на. копире .13, которьй расположен в направляющих 8. Ход тележки 10 относительно крпира 13 ограничен упорами 14 и 15.

Привод кондзгктора 9 осзществляетс посредством винтовой передачи. Винт 16 установлен между направлякицими В, а гайка. 17 находится в зацеплении с телеяосой 10.

Сварка каркаса 18 осуществляется сварочной установкой 19, имеющей верхние 20 и нижние 21 электроды.

Со осно с бункером-питателем 2 по- пер ечных стержней установлен механизм 22 перемещения каркаса 18, вкл10чаю1ций станину 23,в верхней, части которой, установлены роликовые направлякицие 24, в которых смонтирована подвижная рама 25. На рамке i25 закреплены захваты 26 с поворот- .ними упорами 27. На станине 23 механизма 22 перемещения каркаса закреплено счетное устройство 28 храпового типа.

Сбрасьшатель 29 представляет собой поворотный стол.закрепленный на ста- нине 23.

Линия работает следующим образом. После загрузки бункеров 2 и 6 стержня.ми включают привод кондуктора 9 и последний начинает движение в . сторону сварочных злектродов 20 и 21. При этом опоры 12 качения вначале наезжают на наклонные участки копира 13 и сообщают тележке с ложементами 11 поступательное движение вверх. После выхода на вёрхщй горизонтальный участок копира 13 тележка воздействует на упор и продол- жает горизонтальное движение совместно с копиром. Такая очередность пере20 мещения элементов кондуктора.9 обус- ловлена тем,что коэффициент трения

35 который извлекает из бункера поперечный

качения в паре опора 12 качения - . .копир 13 меньше коэффициента скольжения в паре копир 13 - нап 25 равляияцие 8, а угол подъема наклон-, ных участков копира 13 меньше угла трения контактирующих поверхностей направляющих 8 и копира 13.

При прохождении под бункером 30 б ложементы 11. извлекают из бункера продольные стержни 7 и подают их под электроды 20 сварочной установки 19. . .

После установки тележки 10 срастержень. Стержень скатывается по склону и попадает под верхние сварочные злектроды 20, где фиксируется 40 между концом захвата 26 и поворотными упорами 27.

Включается сварочная установка 19 и происходит приварка первого поле- речного стержня.

После окончагшя сварки -включается механизм 22 перемещения каркаса 18, который TpaHcnopTHpyieT каркас за приваренный поперечный стержень на шаг и возвращается в исходное положение т.е. концы захватов 26 устанавливаются по оси сварочных электродов. Включается выт алкиватель 4, происходит выдача и приварка следующего поперечного стержня.

Цикл повторяется до тех пор,пЬка не будут приварены все поперечные стержни, количество которых учитывается счетным устройством 28.

После окончания сварки каркаса захваты 26 перемещают каркас за последний приваренный поперечньй стержень эа пределы сварочной установки и подают его на сбрасьшатель 29. Включается привод .кондуктора 9. Опоры 12 качения съезжают с наклонных участков копира 13 и тележка 10 с ложементами 11 опускается вниз. Тележка воздействует на упор 15 и совместно с копиром 13 перемещается под бункер-питатель 6.

;Так как тележка 10 находится в нижнем положении рна свободно проходит под бункером-питателем 6. Цикл

сварки одного каркаса закончен. Вся

работа происходит в автоматическом режиме.

При переналадке на другой тий каркаса изменяют расстояние между 5 электродами 20 и 21 сварочный установки 19 и меняют ложементы 11. Использование изобретения позволяет повысить производительность,так как автоматизирован процесс уклад- Q ки продольных стержней и подачи их . под электроды сварочной установки.

Кроме того, уменьшается время на переналадку линии для изготовления 5 каркасов с другим шагом продольной

арматуры..... .

А А. . .

W

24

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пространственных арматурных каркасов | 1981 |

|

SU1097466A1 |

| Устройство для сварки пространственных арматурных каркасов | 1983 |

|

SU1101337A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 2018 |

|

RU2678219C1 |

| Линия для изготовления пространственных арматурных каркасов | 1983 |

|

SU1142244A1 |

| Машина для контактной сварки сеток | 1978 |

|

SU841858A1 |

| Устройство для сварки пространственных арматурных каркасов | 1983 |

|

SU1109289A1 |

| Машина для контактной сварки | 1985 |

|

SU1306670A1 |

| Устройство для контактной сварки пространственных арматурных каркасов | 1986 |

|

SU1386404A1 |

| Линия для сборки под сварку и сварки плоских каркасов из продольных и поперечных стержней | 1981 |

|

SU979060A1 |

| Устройство для контактной сварки арматурных каркасов | 1982 |

|

SU1178558A1 |

Ю

11

9

аб/72 W

Фиг.3

12

Фиг.

гц

Составитель Ё.Гузиков Редактор Н.Данкулич Техред М.Ходанич Корректор В.Бутяга

Заказ 3334/10 Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР.

по делам изобретений и открытий : 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.5

| Машина для контактной точечной сварки | 1976 |

|

SU612762A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Линия для сборки под сварку и сварки плоских каркасов из продольных и поперечных стержней | 1981 |

|

SU979060A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-23—Публикация

1985-01-28—Подача