ты 50 и 51 в систему управления (не показанную на схеме) включены инверсно. Это позволяет включать указанные муфты поочередно.

Цикл работы станка обычно складывается из быстрого подвода рабочих органов станка к обрабатываемым заготовкам, рабочей подачи и быстрого отвода инструмента в исходное полол ение. Холостые перемепдения рабочих органов обычно сравнительно мало нагружают привод подачи, поэтому при быстром подводе и отводе муфта 51 включена, а муфта 50 выключена. В этот период механизмы н приводы станка работают в соответствии с циклом.

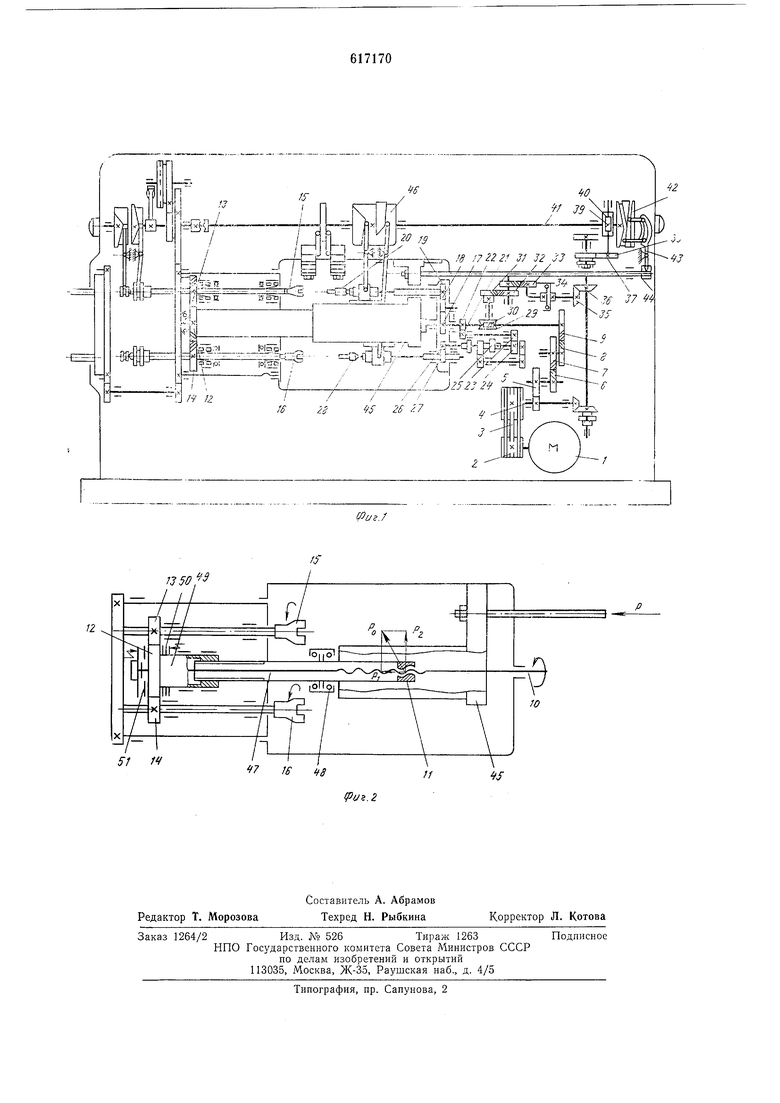

При включении электродвигателя 1 по кинематическим цепям вращение получают шпиндели 15, 16, сверлильный шпиндель 20 л резьбонарезной шпиндель 28. Одновременно получает вращение распределительный вал 41 и закрепленные на нем барабаны кулачковых механизмов подачи продольного суппорта 45 и поперечных суппортов сверлильного шпинделя 20 и резьбонарезного шпинделя 28.

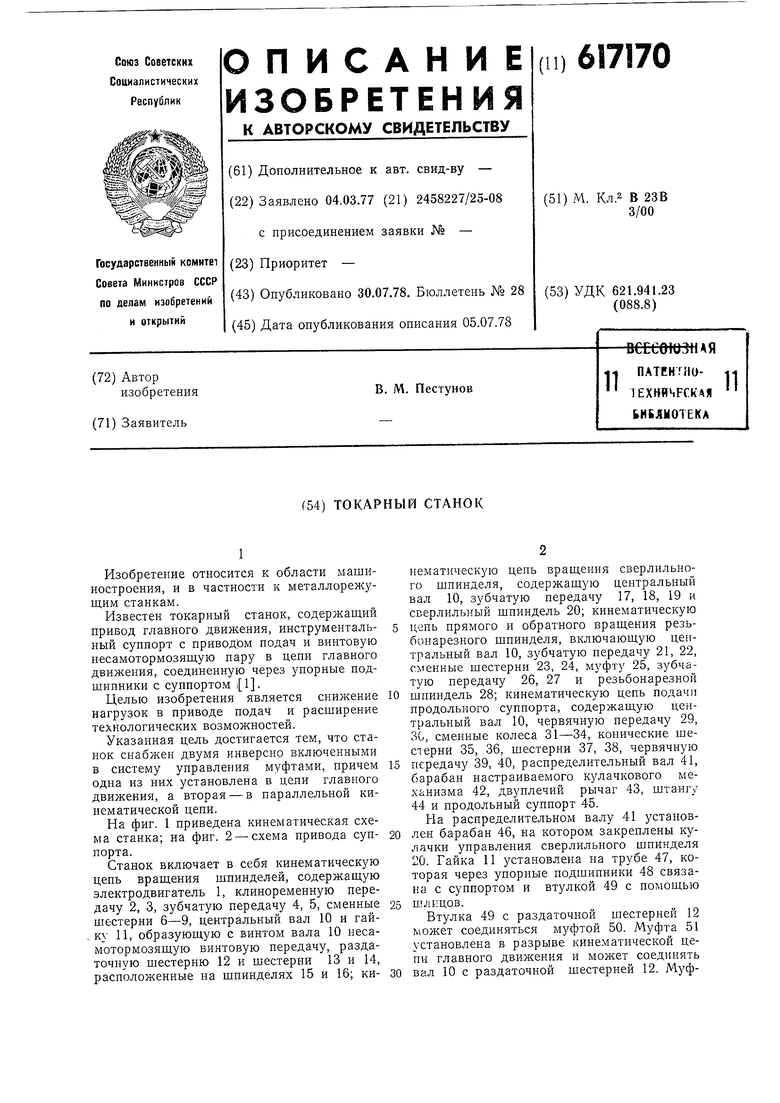

В процессе рабочей подачи, когда суппорт 45, осуществляя процесс резания, воспринимает технологическую нагрузку, муфта 51 выключается, а муфта 50 включается. В результате главное движение от вала 10 через винтовую передачу 10-11, трубу 47, шлицевое соединение с втулкой 49 и муфту 50 передается раздаточной шестерне 12. В винтовой передаче 10-II образуется осевая составляющая Pi, пропорциональная величине нагрузки и направленная в том же направлении, что и движущая сила Р кулачкового механизма подачи. В результате привод подачи разгружается. Это с одной стороны позволяет расширить технологические возможности станка, так как при тех же условиях эксплуатации можно допустить большие пагрузки на суппорт, а с другой - снизить нагрузочные потери в направляющих суппорта.

Муфты 50 и 51 включены в систему путевого управления (не показанную на схеме).

После окончания работы продольного суппорта путевая автоматика снова выключает муфту 50 и включает муфту 51. Инструмент заканчивает обработку, и рабочие органы станка возвращаются в исходное положение. Станок заканчивает цикл работы. В следующем цикле все повторяется в той же последовательности.

Формула изобретения

Токарный станок, содержащий привод главного движения, инструментальный суппорт с приводом подач и винтовую несамотормозящую пару в цепи главного движения, соединенную через упорные подшипники с суппортом, отличающийся тем, что, с целью снижения нагрузки в приводе подач и расширения технологических возможностей, он снабжен двумя инверсно включенными в систему управления муфтами, причем одна из них установлена в разрыве цепи главного движения, а вторая - в параллельной кинематической цепи.

Источники информации, принятые во внимание при экспертизе . Авторское свидетельство СССР № 487714, кл. В 23В 3/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный станок | 1978 |

|

SU994118A2 |

| Токарный автомат | 1973 |

|

SU487714A1 |

| Токарный многошпиндельный станок | 1978 |

|

SU848144A1 |

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| Сверлильно-резьбонарезной полуавтомат | 1983 |

|

SU1098700A1 |

| Резьбонарезной станок | 1973 |

|

SU577104A1 |

| Токарный кулачковый автомат для нарезания торцовой резьбы | 1981 |

|

SU994170A1 |

| Переносной сверлильно-резьбонарезной станок | 1982 |

|

SU1060362A1 |

| Резьбонарезной станок | 1984 |

|

SU1175630A1 |

| Резьбонарезной автомат | 1972 |

|

SU593649A3 |

Авторы

Даты

1978-07-30—Публикация

1977-03-04—Подача