1

Изобретение относится к области автоматизации производственных процессов и может быть использовано преимущественно для автоматического управления продольной подачей при механической обработке деталей на токарных и расточных станках.

Известны устройства для автоматического управления ироцессом обработки деталей на токарных металлорежущих станках 1, 2.

Нанболее близким к изобретеиию техническим решением является устройство для автоматического управления металлорежущим станком, содержащее датчик и задатчик нагрузки, подключенные к первому блоку сравнения, корректирующий блок, привод и задатчик числа оборотов шпинделя 3.

Недостатком известного устройства является сравнительно низкая точность, связанная с необходимостью точного подбора дискретных элементов (например, опорных диодов в ограничителе подач). Кроме того, при определенных рел :имах работы возможно запаздывание сигнала управления на привод подачи.

Целью изобретеиия является повышение точности устройства. Поставленная цель достигается тем, что в устройство введены

функциональный преобразователь, последовательно соединенные вентиль и второй блок сравнения, выход которого подключен к первому входу корректирующего блока, выход первого блока сравнения подсоединен к входу вентиля, первый выход функционального преобразователя соединен с входом второго блока сравнения, второй выход - с вторым входом корректирующего блока, а вход функционального преобразователя подключен к выходу задатчика числа оборотов шпинделя, а также тем, что функциональный преобразователь содержит последовательно соединенные преобразователь числа оборотов шпинделя в код и преобразователь «код-напряжение, выход которого подключен к первому выходу функционального преобразователя, второй выход последнего подсоединен к выходу преобразователя числа оборотов шпинделя в код.

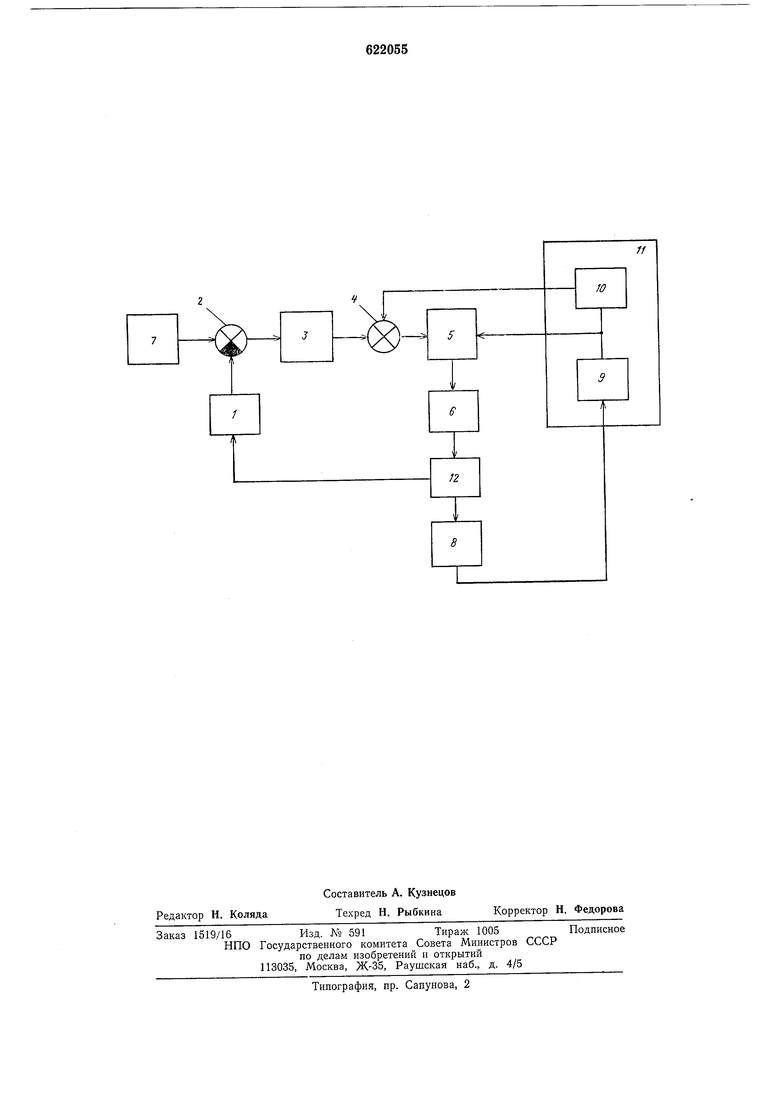

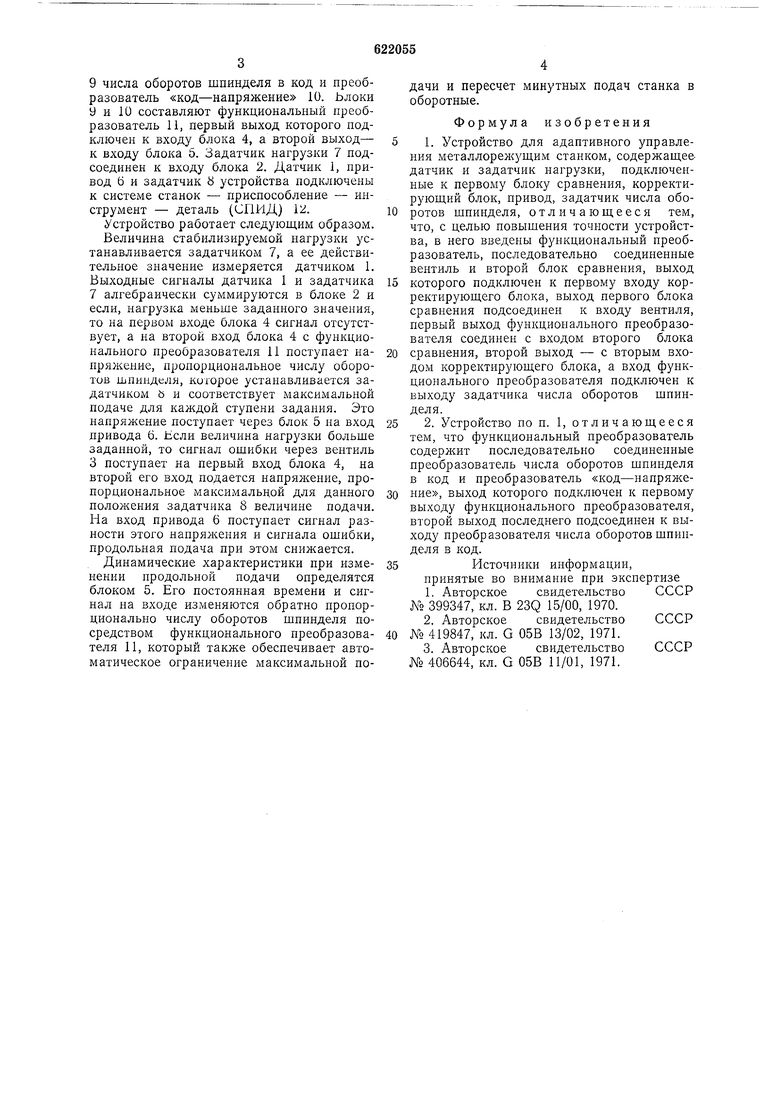

На чертеже представлена блок-схема устройства, которое содержит последовательио соединенные датчик нагрузки 1, первый блок сравнения 2, вентиль 3, второй блок сравнения 4, корректирующий блок 5 и привод 6, задатчик нагрузкн 7, последовательно соединенные задатчик 8

числа оборотов шпинделя, преобразователь

9 числа оборотов шпинделя в код и преобразователь «код-напряжение 10. Ьлоки У и 10 составляют функциональный преобразователь 11, первый выход которого подключен к входу блока 4, а второй выход- к входу блока 5. Задатчик нагрузки 7 подсоединен к входу блока 2. Датчик 1, привод 6 и задатчик 8 устройства подключены к системе станок - приспособление - инструмент - деталь (СПИД) V2.

Устройство работает следующим образом.

Величина стабилизируемой нагрузки устанавливается задатчиком 7, а ее действительное значение измеряется датчиком 1. Выходные сигналы датчика 1 и задатчика 7 алгебраически суммируются в блоке 2 и если, нагрузка меньше заданного значения, то на первом входе блока 4 сигнал отсутствует, а на второй вход блока 4 с функционального преобразователя 11 поступает напряжение, пропорциональное числу оборотов шпинделя, которое устанавливается задатчнком b н соответствует максимальной подаче для каждой ступени задания. Это напряжение поступает через блок 5 на вход привода 6. Ьсли величина нагрузки больше заданной, то сигнал ошибки через вентиль 3 поступает на первый вход блока 4, на второй его вход подается напряжение, пропорциональное максимальной для данного положения задатчика 8 величине подачи. На вход привода 6 поступает сигнал разности этого напряжения и сигнала ошибки, продольная подача при этом снижается.

Динамические характеристики при изменении продольной подачи определятся блоком 5. Его постоянная времени и сигнал на входе изменяются обратно пропорционально числу оборотов шпинделя посредством функционального преобразователя 11, который также обеспечивает автоматическое ограничение максимальной подачи и пересчет минутных подач станка в оборотные.

Формула изобретения

5 1. Устройство для адаптивного управления металлорежущим станком, содержащее датчик и задатчик нагрузки, подключенные к первому блоку сравнения, корректирующий блок, привод, задатчик числа оборотов шпинделя, отличающееся тем, что, с целью повышения точности устройства, в него введены функциональный преобразователь, последовательно соединенные вентиль и второй блок сравнения, выход

5 которого подключен к первому входу корректирующего блока, выход первого блока сравнения подсоединен к входу вентиля, первый выход функционального преобразователя соединен с входом второго блока

0 сравнения, второй выход - с вторым входом корректирующего блока, а вход функционального преобразователя подключен к выходу задатчика числа оборотов шпинделя.

5 2. Устройство по п. 1, отличающееся тем, что функциональный преобразователь содерл ;ит последовательно соединенные преобразователь числа оборотов шпипделя в код и преобразователь «код-напряже0 ние, выход которого подключен к первому выходу функционального преобразователя, второй выход последнего подсоединен к выходу преобразователя числа оборотов шпипделя в код.

5Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 399347, кл. В 23Q 15/00, 1970.

2.Авторское свидетельство СССР 0 № 419847, кл. G 05В 13/02, 1971.

3.Авторское свидетельство СССР № 406644, кл. G 05В 11/01, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления подачейМЕТАллОРЕжущЕгО CTAHKA | 1977 |

|

SU847271A1 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

| УСТРОЙСТВО КОНТРОЛЯ ТОЧНОСТИ ОБРАБОТКИ ДЕТАЛЕЙ НА ТОКАРНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2010 |

|

RU2452595C2 |

| Устройство для адаптивного программного управления металлорежущими станками | 1980 |

|

SU964581A1 |

| Устройство для программного управления металлорежущим станком | 1976 |

|

SU623183A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для программного управления металлорежущим станком | 1981 |

|

SU996996A1 |

| Система управления металлорежущими станками | 1987 |

|

SU1465259A1 |

| Устройство для управления станком с выдвижным шпинделем | 1982 |

|

SU1108393A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

Авторы

Даты

1978-08-30—Публикация

1977-03-15—Подача