(54) АВТОМАТ ДЛЯ ЗАТОЧ1Ш СВЕРЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для заточки сверл по винтовой поверхности | 1959 |

|

SU129957A1 |

| АВТОМАТ ДЛЯ ЗАТОЧКИ СВЕРЛ | 1970 |

|

SU276763A1 |

| АВТОМАТ ДЛЯ ЗАТЫЛОВАНИЯ ЗАБОРНОГО КОНУСА МЕТЧИКОВ СО СПИРАЛЬНЫМИ СТРУЖЕЧНЫМИ КАНАВКАМИ | 1969 |

|

SU258051A1 |

| Устройство для заточки сверл | 1986 |

|

SU1414575A1 |

| Станок для заточки сверл | 1984 |

|

SU1220742A1 |

| Станок для заточки сверл | 1990 |

|

SU1726207A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Автомат для обработки изделий | 1982 |

|

SU1174233A1 |

| Станок для заточки сверл | 1976 |

|

SU956244A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

Изобретение относится к машиностроению и может быть использовано при заточке режущего инструмента, в частности спиральных сверл

Известны автоматы для заточки спиральных сверл, на станине которых смонтированы шлифовальная бабка, бабка изделия, механизм питания и устройство угловой ориентации сверла 11.

Сверло хвостовиком вперед подается в зажимное устройство. В определенный момент на спираль сверла опускается ориентирующий элемент: подпружиненные ролики, прикрепленные к щпииделю, гидравлически управляемые губки или закругленные подпружиненные стержни, и при дальнейшем осевом перемещении сверла, вышеупомянутые ориентирующие элементы захватьшают сверло за спираль, вращают его и так достигается угловая ориентащ1Я в исходное положение канавок сверла, а вместе с тем и режущих кромок относительно шпинделя бкк изделия. Ориентирующие элементы расположены спереди неподвижной поддерживающей втулки или за ней,

Однако, когда ориентарукяций элемент установлен спереди поддерживающей втулки.

сверло имеет выпет из втулки и во время за точки подвергается изгибу, а когда ориентируюидай элемент смонтирован за втулкой, угловая ориентация сверла проходит на значительном расстоянии от вершины заточки, поэтому получается погрешность угловой ориентации из-за неточности щага винтовой канавки ашрального сверла.

Целью изобретения является повышение

точности обработки путем улупнания условий угловой ориентации сверла.

Достигается она тем, что в поддерживагощей втулке смонтирован штифт для угловой ориентации сверла, управляемый штоком подачи заготовок посредством рычагов.

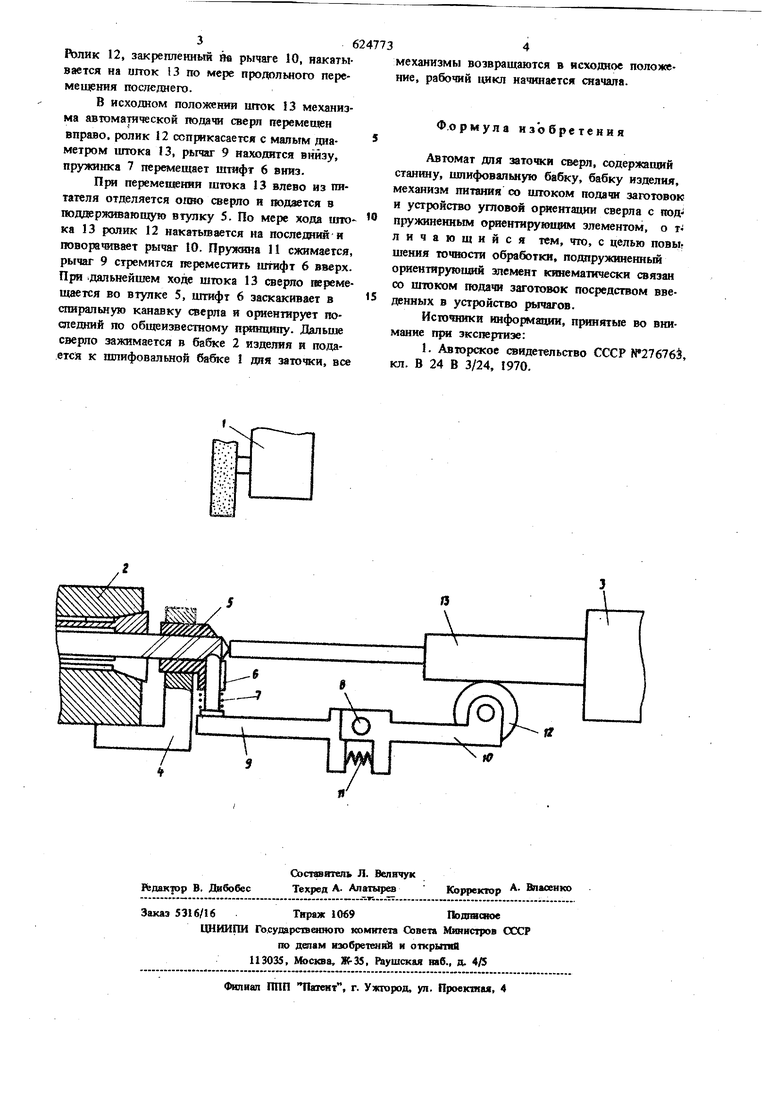

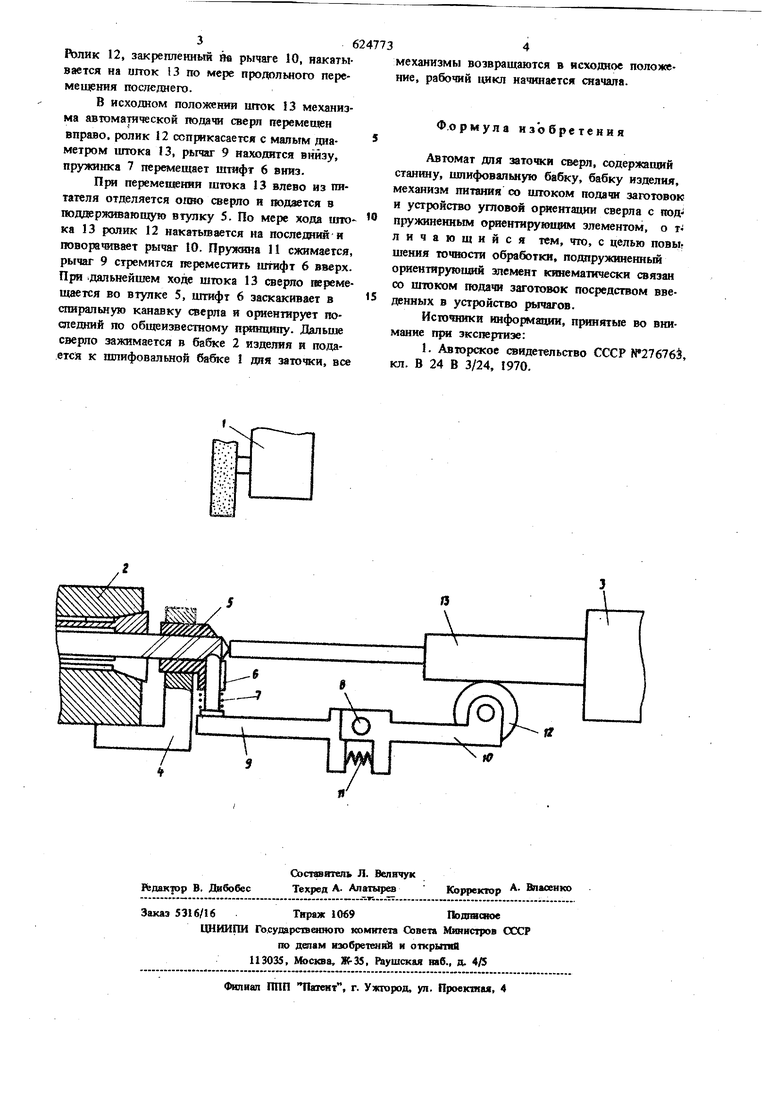

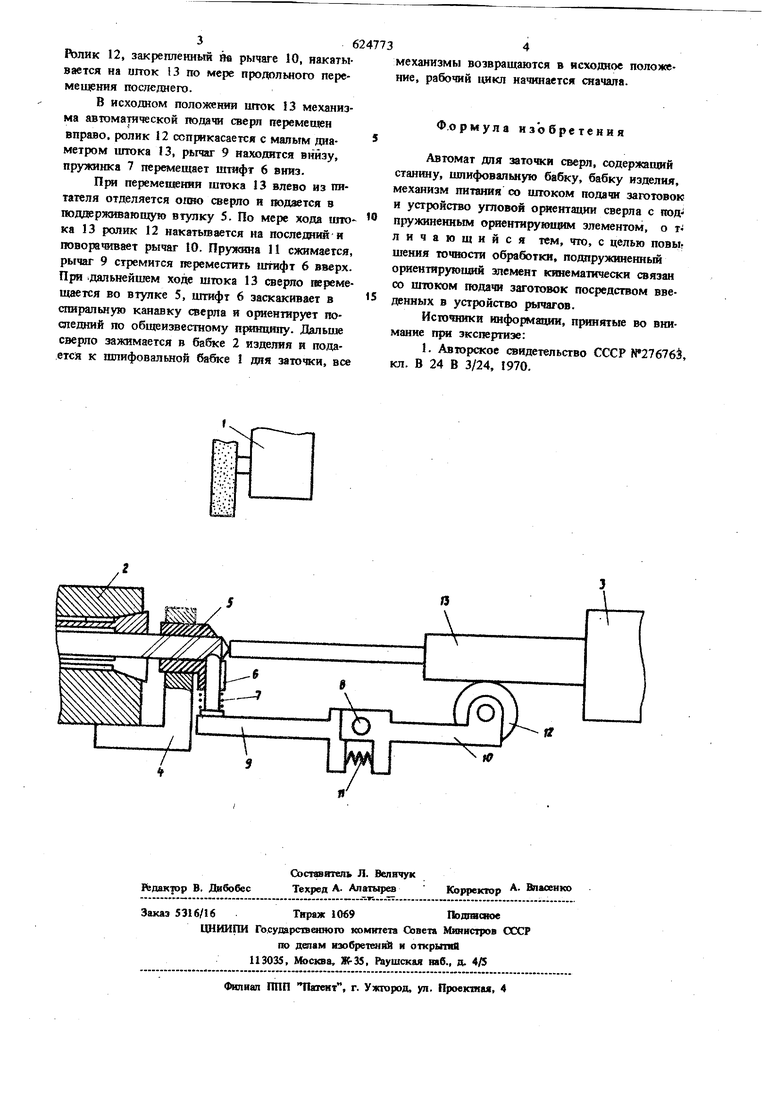

На чгртеже схематически изображен предлагаемый автомат.

На станине смонтированы шлифов ал ыгая бабка 1, бабка 2 изделия и мехшшзм 3 автомагической подачи сверл. В кронштейн 4, закрепленный на бабке изделия, вмонтирована поддерживающая втулка 5, в которой устаиов лен ориентирующий штифт 6 с пружиной 1. На подвижной оси 8 установлены рычаги 9 и

10, между которыми помещена пружина 1. 362 Ролик 12, закрепленный Да рычаге 10, накатывается на UJTOK 13 по мере продольного перемещения последаего. В исходном положении шток 13 механизма автоматитеской газдачи сверл ггеремесцен вправо, ролик 12 соприкасается с малым диаметром штока 13, рычаг 9 находится внизу, пружинка 7 перемещает штифт 6 вниз. При перемещении штока 13 влево из питателя отделяется опно сжерло и поджтся в поддерживающую втулку 5. По мере хода што ка 13 ролик 12 накатьшается на последний и поворачивает рычаг 10. Пружина П сжимается, рычаг 9 стремится переместить штифт 6 вверх. При дапьнейпюм ходе штока 13 сверло перемещается во втулке 5, штифт 6 заскакивает в спиралы1ую каиавку сверла я ориентирует последний по общеизвестному П{мшнш1у. Дальию сверло зажимается в бабке 2 изделия и подается к шлифовальной бабке 1 дая заточки, все механизмы возвращаются в исходное положение, рабочий цикл начинается сначала. Формула изобретения Автомат дггя заточки сверл, содержащий станину, ишифовалы{ук бабку, бабку изделия, механизм питания со штоком подачи заготовок и устройство угловой ориентации сверла с под-i пружиненным ориентирующим злемеитом, о тличающнйся тем, что, с целью повыг шения точности обработки, подпружиненный ориеитируюпшй элемент кинематически связей со штоком подачи заготовок посредством введенных в устройство jn niaroB. Источники ииформашш, П1жнятые во внимание при экспертизе: 1. Авторское свидетельство СССР N 27676S, кл. В 24 В 3/24, 1970.

Авторы

Даты

1978-09-25—Публикация

1976-09-27—Подача