1

Изобретение относнтся к области производства электродны.х (анодных) масс для получения металлов электролизом, в частности к контролю качества электродного пека.

Известен способ определения выхода коксового остатка пека, включающий коксование иавески пека в стальном тигле при нагреве до 850°С с выдержкой в течение 30 мин и последующее взвещивание коксового остатка; нагрев ведут со скоростью подъема температуры, град/мни: до 250°С-17; 250-500°С-5 и 500-850°С-3. Способ предусматривает свободный выход газообразных продуктов, образующихся при коксовании, через отверетие в крыщке тигля 1.

Основной недостаток этого метода - его недостоверность определения качества электродного связующего (нека), наблюдаемая па самообжигающнхся анодах алюминиевых электролизеров. Выход кокса но этому способу составляет 56-62%, в то время как в самообжигающемся аноде электролизера выход кокса составляет около 88% от массы пека. Это объясняется тем, что в условиях самообжигающегося анода нроисходит коксование смолистых погонов пека.

Иелью нзобретеппя является повышение точностн определення коксового остатка при использоваини иска в самообжпгающемея аноде.

Согласно нзобретеиню коксование ведут с возвратом емолнстой составляющей газообразных продуктов, выделяющихся при коксовании.

Коксование ведут со скоростью ночъомп температуры. граДМин: от 20 до 300°С

1.0 1,5 0,1-0,2 от 300 до 600°С от 600 до 1000°С 0.5--1,0

Измененне скорости нагрева до ЗООС и более 600°С не влияет на выход кокса, ноэтому нзобретением предусматривается более высокая скорость в этих интервалах температур. Замедление скорости агрева в интервале 300-600°С позволяет приблизиться к условиям коксования в аноде.

Конечная температура нагрева 1000°С отвечает максимальной темнерат ре i; самообжнгающемся аноде.

Таким образом, условия нагрева н возврат смолнсты.х нродуктов в зону коксовання позволяют получить рез льтаты выхода коксового остатка, близкие к промьплленным,

Ирнмер. К кварневой реторте, снабженной в верхней части водяным холодильпиком, при помош,и шлифа ирисоедиияют стакаичик с навеской пека. Реторту помещают в электропечь и закрывают резиповой пробкой с алюминиевым экраном.

В пробке и.меются три отверетпя для устаиовки термопары, вывода газообразпых иродуктов и иродувкп ииертиым газом. Выделяющиеея смолистые иродукты в парообразиом состояппи паправляются в нодяиой холодильпик, где происходит коидсисация емол, оседаиие их иа стеиках холодильника и стекаиие ио степкам в зону коксования. Неконденснрующпеся :з условиях водяпого охлаждепия газообразные иродукты (Н2, СН4, СО, СгНб, , СзПв) собпраютея в аснираторе, где замеряется их объем. Давление в епетсме ири этом иа 5---10 мм рт. ст. иревышаст атмосфСрное.

Перед нагревом всю снстему нрод;/вают инертным газом из баллона, ироходящим через осушительные склянки с хлористым кальцием и коицеитрироваиной серной кислотой. Нагрев осущсств;1яют с нерсмепной скоростью: в )нггсрвалс темнерятур от 20 до 300°С-- 1,5 град/.мии, от 300 до иООЧ: 0,15 град/мии н от 600 до ЮООЧ: - 1,5 град/мин. 1 онтрол1 его но наружной н внутренней термопарам, соединенным с ХА милливольтметром.

Оныт заканчивают носле достнження тсмиературы и выдержки в ечеиие 1 ч нрн этой темнературе.

В ннтсрвале темиератур 500 отбирают иробы газа для хроматог)афнровання.

В коиие опыта после охлаждения печп разбирают всю снстему и определяю: коксовый остаток (Р) в процентах по форму ;ie

-.ЮОЛ, ,

|де /1-вес стаканчика с коксом, г; В - все чистого стаканчика, г; С-навеска нека, i.

Отбор аза может осушсствляться также н в нижней части рето)ты носле )хождопня газа через слой кокса.

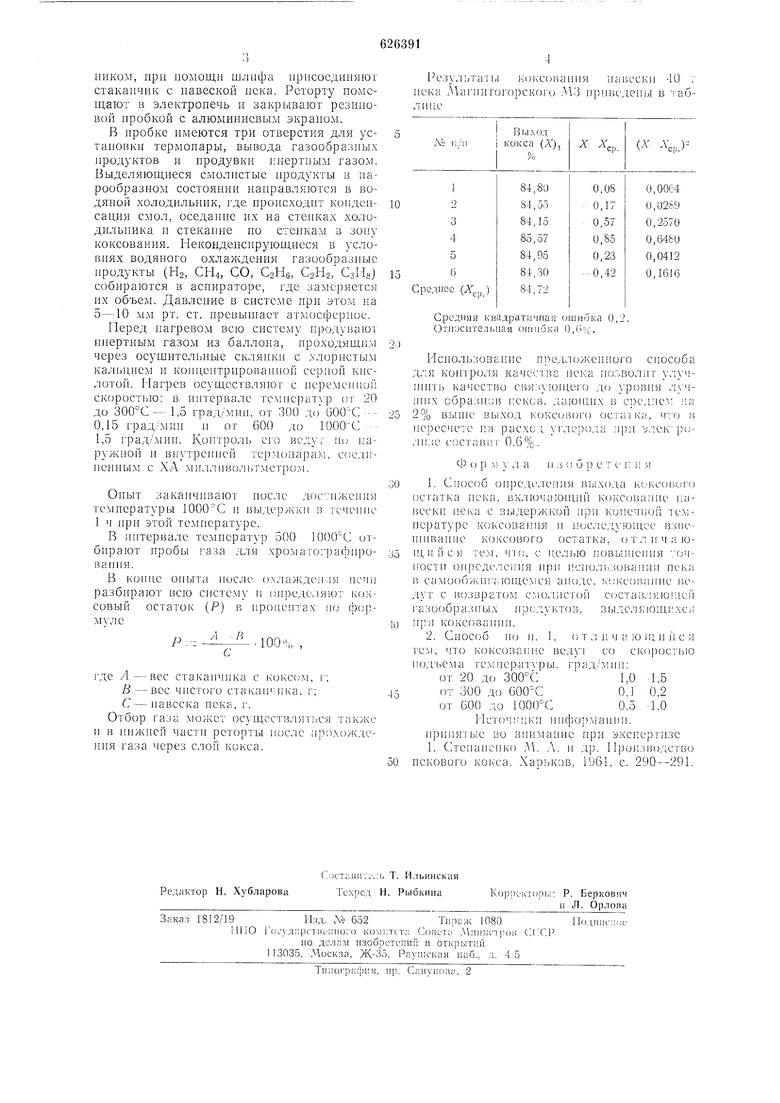

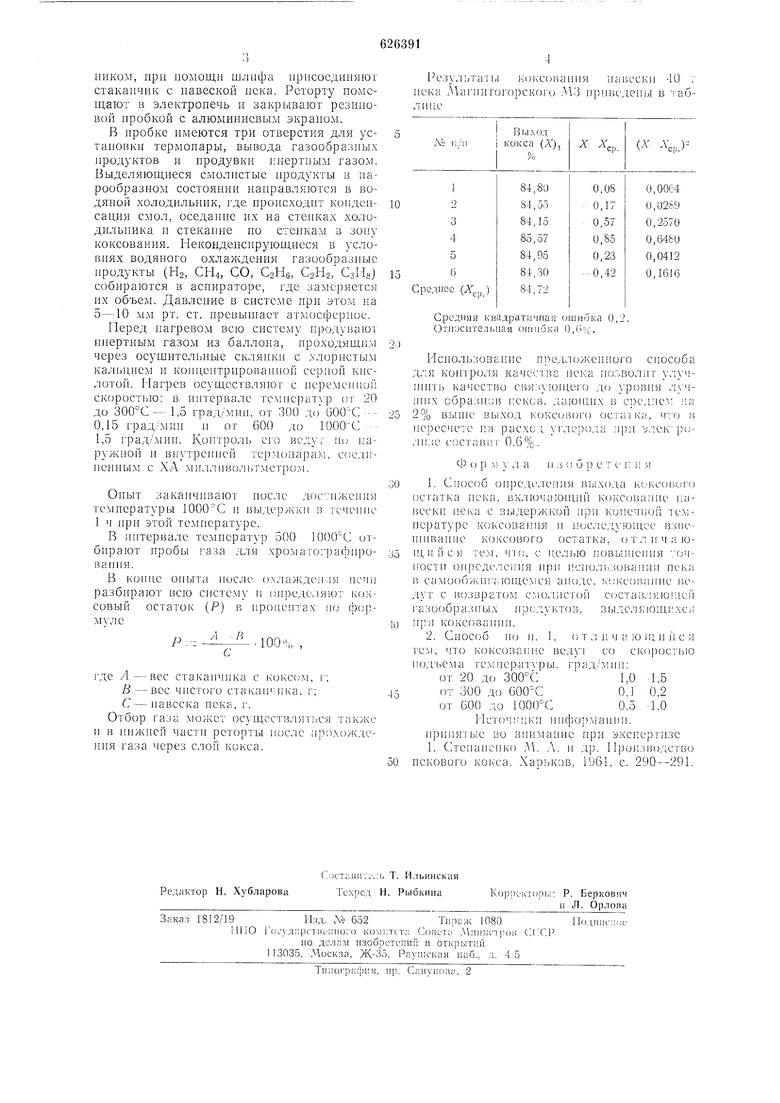

Испо;1ьзовапие нредложснного способа для контро, качества поз1 ол11т улучП1ИТ1, качество свя:. до ) .т ч1ПНХ образней неков, даюишх в среднем на 2% вы Hie выход кокеояого оста1ка, что ;-; 11е|:есчете на расход yi iepo.ia прн 4,ieK-ip(j.лн:;е eocTaiini 0,6%.

Ф о р м л а н, -, о б ) е т е н ii я

1.Снособ определеппя вьгхода к;)ксово:() остатка иска, включаюн1,пй коксование liaвес.кн jiCKa с ьнт,ержкой при конечно )атуре к()1 сован ;я н 1;ослед ющее B.useчн1ванне коксового остатка. г)т,лнчаюн н и с я тем, ч1о, с н,елью новьлн1ення т{;чностп онреде.ХНня нрн исно,Н :-;овании нека в самообжщ-аюн емся аноде, коксование rieдут с возвратом c iO;iHCTOH составляющс газообразных нро,чукт(Н5. выделякнцпхо; нрн коксовании.

2.Снособ по н. 1, о т л н ч а ю HI н и с я те.м, что ко1 сованне ведут со ско})остью нод| ема темнературзл, гра:;;мнн:

от 20 до ,0- -1,5

от 300 .VJ ,1 -0,2

от 600 до ,5- -1,0

Источппкн нн(Ьорман,нн, нриня:ые во внимание нрн эксперт н е 1. Стенаненко М. Л. н др. 11ронзг одство искового кокса. Харьков, И.б, с. 290--291.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения величины коксового остатка в смолосвязанных огнеупорах | 1974 |

|

SU741104A1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1996 |

|

RU2116383C1 |

| Способ получения кокса | 1980 |

|

SU941392A1 |

| Способ формирования самообжигающегося анода | 1988 |

|

SU1548269A1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩИХСЯ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1995 |

|

RU2091511C1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU960315A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОДНОЙ МАССЫ | 1997 |

|

RU2132411C1 |

| Способ изготовления углеродных самообжигающихся анодов алюминиевых электролизеров | 1987 |

|

SU1527149A1 |

| СПОСОБ КОКСОВАНИЯ КАМЕННОУГОЛЬНОГО ПЕКА | 1973 |

|

SU362040A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1978 |

|

SU771024A1 |

Авторы

Даты

1978-09-30—Публикация

1972-11-27—Подача