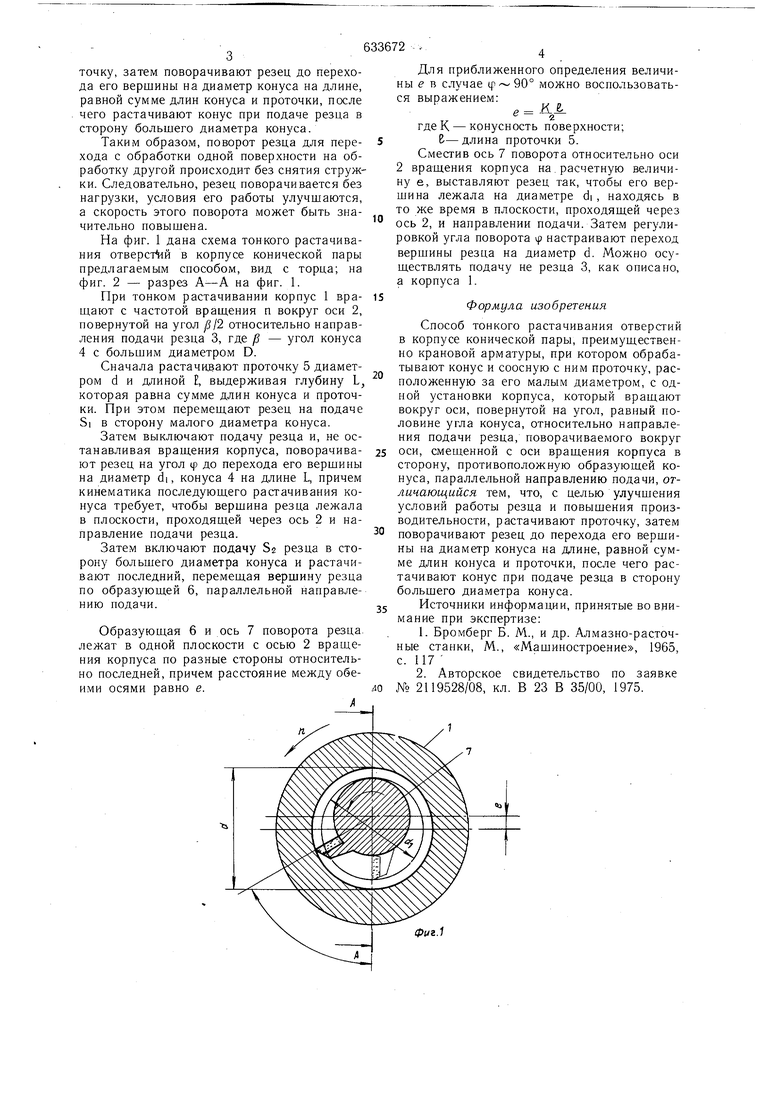

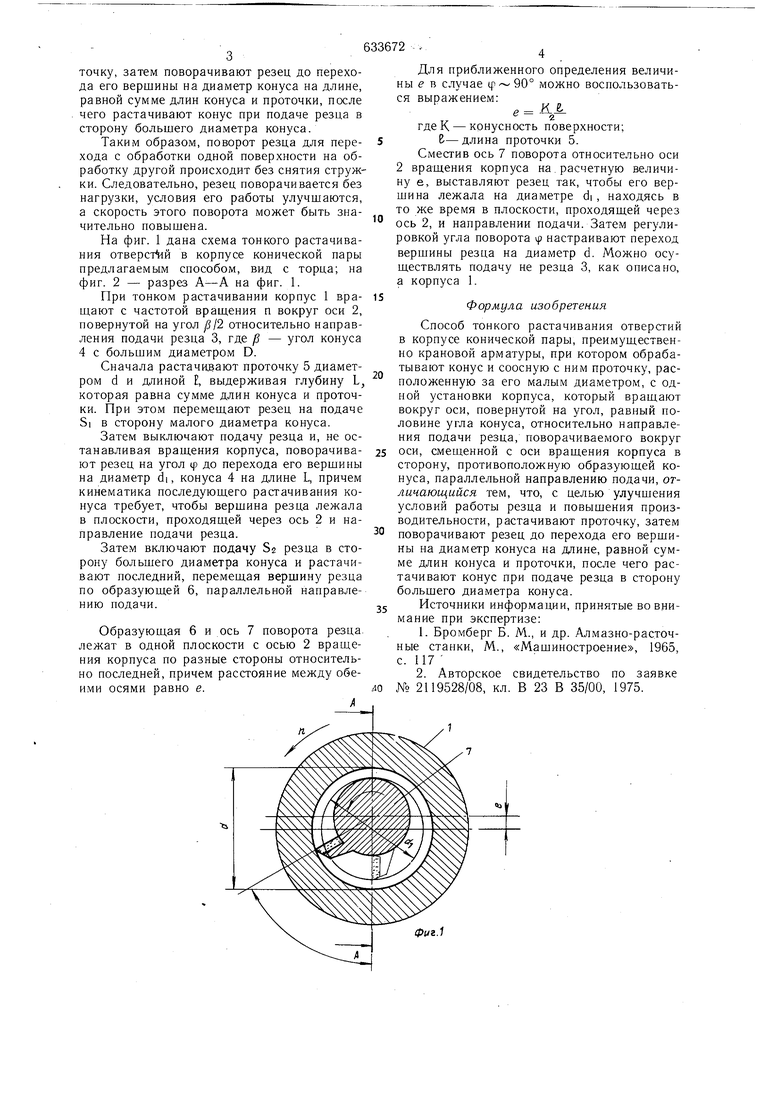

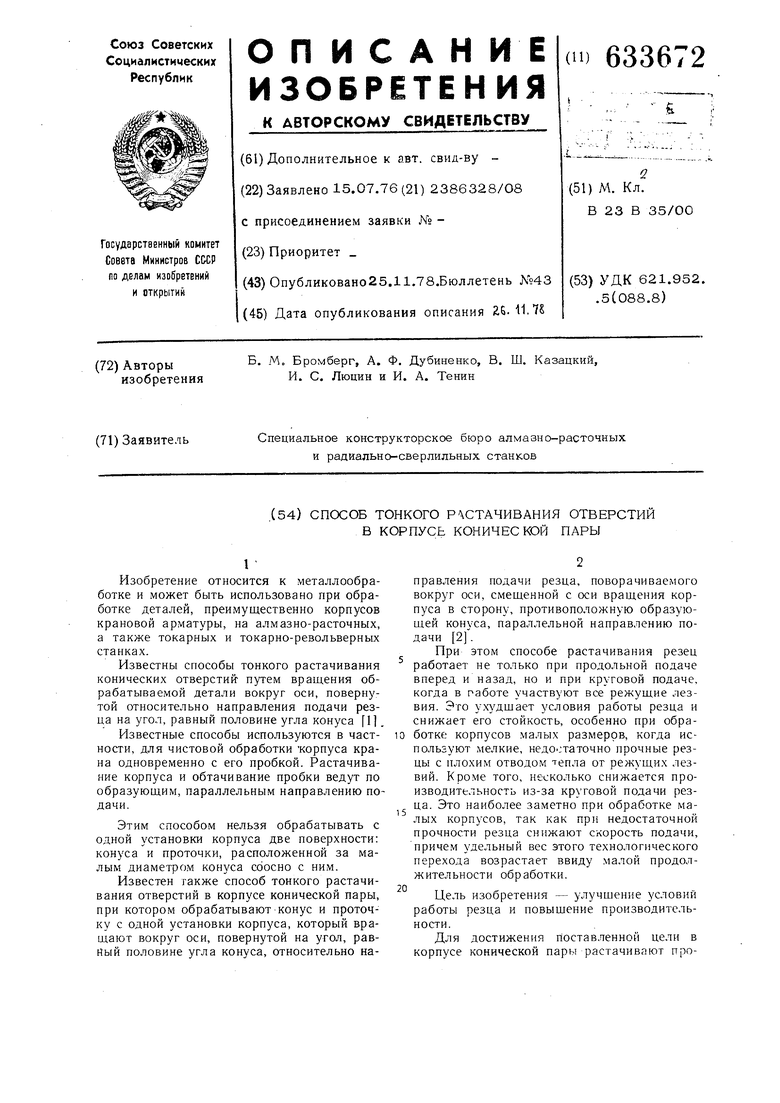

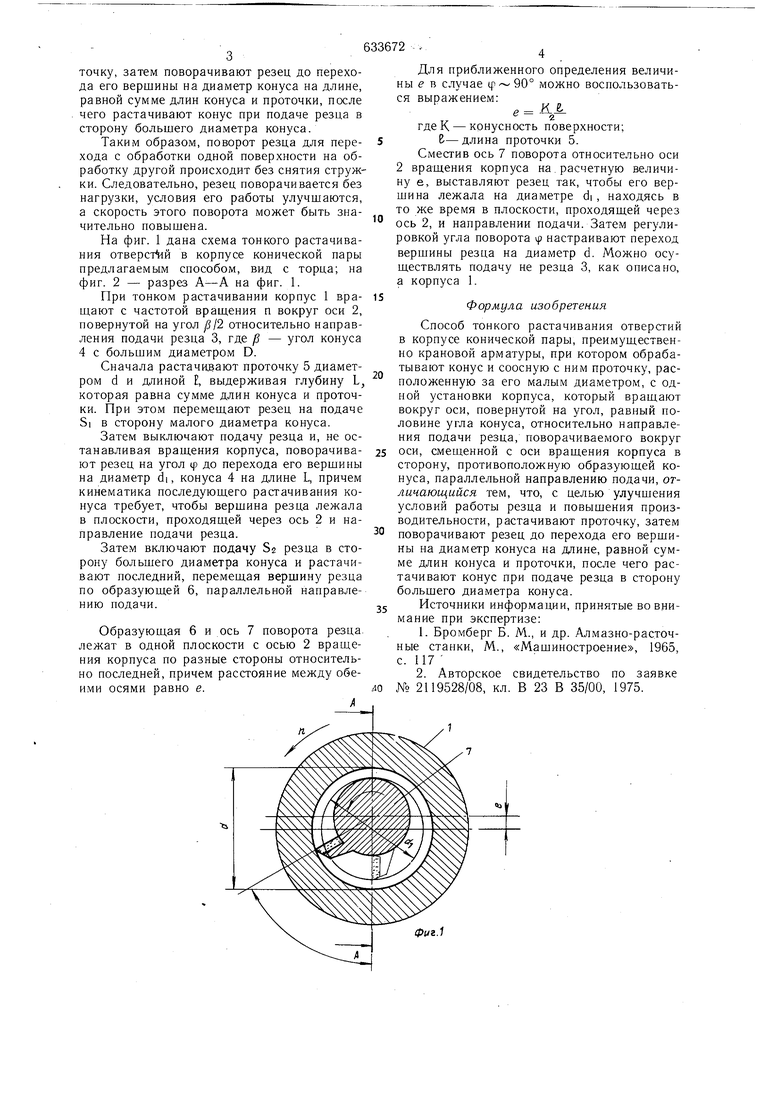

точку, затем поворачивают резец до перехода его вершины на диаметр конуса на длине, равной сумме длин конуса и проточки, после чего растачивают конус при подаче резца в сторону большего диаметра конуса. Таким образом, поворот резца для перехода с обработки одной поверхности на обработку другой происходит без снятия стружки. Следовательно, резец поворачивается без нагрузки, условия его работы улучшаются, а скорость этого поворота может быть значительно повышена. На фиг. 1 дана схема тонкого растачивания отверстий в корпусе конической пары предлагаемым способом, вид с торца; на фиг. 2 - разрез А-А на фиг. 1. При тонком растачивании корпус 1 вращают с частотой враш,ения п вокруг оси 2, повернутой на угол /3/2 относительно направления подачи резца 3, где - угол конуса 4 с большим диаметром D. Сначала растачивают проточку 5 диаметром d и длиной Е, выдерживая глубину L, которая равна сумме длин конуса и проточки. При этом перемешают резец на подаче Si в сторону малого диаметра конуса. Затем выключают подачу резца и, не останавливая вращения корпуса, поворачивают резец на угол ф до перехода его вершины на диаметр di, конуса 4 на длине L, причем кинематика последующего растачивания конуса требует, чтобы вершина резца лежала в плоскости, проходящей через ось 2 и направление подачи резца. Затем включают подачу 82 резца в сторону большего диаметра конуса и растачивают последний, перемещая вершину резца по образующей 6, параллельной направлению подачи. Образующая 6 и ось 7 поворота резца лежат в одной плоскости с осью 2 вращения корпуса по разные стороны относительно последней, причем расстояние между обеими осями равно е. Для приближенного определения величины е в случае можно воснользоваться выражением: - 2 где К - конусность поверхности; В-длина проточки 5. Сместив ось 7 поворота относительно оси 2 вращения корпуса на. расчетную величину е, выставляют резец так, чтобы его вершина лежала на диаметре di , находясь в то же время в плоскости, проходяшей через ось 2, и направлении подачи. Затем регулировкой угла поворота f настраивают переход вершины резца на диаметр d. Можно осушествлять подачу не резца 3, как описано, а корпуса 1. Формула изобретения Способ тонкого растачивания отверстий в корпусе конической пары, преимушественно крановой арматуры, при котором обрабатывают конус и соосную с ним проточку, расположенную за его малым диаметром, с одной установки корпуса, который вращают вокруг оси, повернутой на угол, равный половине угла конуса, относительно направления подачи резца, поворачиваемого вокруг оси, смещенной с оси вращения корпуса в сторону, противоположную образующей конуса, параллельной направлению подачи, отличающийся тем, что, с целью улучшения условий работы резца и повышения производительности, растачивают проточку, затем поворачивают резец до перехода его вершины на диаметр конуса на длине, равной сумме длин конуса и проточки, после чего растачивают конус при подаче резца в сторону большего диаметра конуса. Источники информации, принятые во внимание при экспертизе: 1.Бромберг Б. М., и др. Алмазно-расточные станки, М., «Машиностроение, 1965, с. 117 2.Авторское свидетельство по заявке № 2119528/08, кл. В 23 В 35/00, 1975.

К

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тонкого растачивания отверстий в корпусе конической пары | 1975 |

|

SU534313A1 |

| Способ тонкого растачивания | 1975 |

|

SU557878A1 |

| Способ расточки глубоких отверстий | 1975 |

|

SU588708A1 |

| СПОСОБ ТОНКОГО РАСТАЧИВАНИЯ НОМИНАЛЬНО СООСНЫХ ОТВЕРСТИЙ С ПОДРЕЗКОЙ ТОРЦА | 1973 |

|

SU378303A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 2009 |

|

RU2424877C2 |

| Расточная головка | 1989 |

|

SU1729702A1 |

| Расточная головка | 1990 |

|

SU1787695A1 |

| Расточная оправка | 1972 |

|

SU524608A1 |

| Расточное устройство с механизмом подналадки резца | 1987 |

|

SU1468671A1 |

| Устройство для растачивания сферических отверстий | 1989 |

|

SU1710194A1 |

Авторы

Даты

1978-11-25—Публикация

1976-07-15—Подача