В процессе изготовления цельнокатаных цилиндрических колёс работу обычно начинают с обжима и прошивки центрального отверстия в нагретой заготовке на прессе. Затем на другом прессе производят формовку колёсной заготовки. Далее следует прокатка колеса, после чего его калибруют и выгибают на прессе и подвергают термической обработке. По выходе из прессопрокатного отделения колёса подвергаются механической обработке на карусельных станках. Для крепления колеса па станке в диске колеса должны быть два отверстия.

Прошивку этих отверстий пробовали производить одновременно с выгибанием диска на прессе. Для этого в верхний штамп вставлялись два пуансона. Однако, ввиду того, что расстояние между осями пуансонов велико, при прошивке отверстий происходит зависание колёс на пуансонах и частая поломка последних. Поломку пуансонов можно объяснить тем, что при выгибании диска они испытывают со стороны последнего не только осевое, но и поперечное давление.

Вследствие указанных причин обычно производят сверловку этих отверстий на станках, хотя прошивка их дала бы значительную экономию средств.

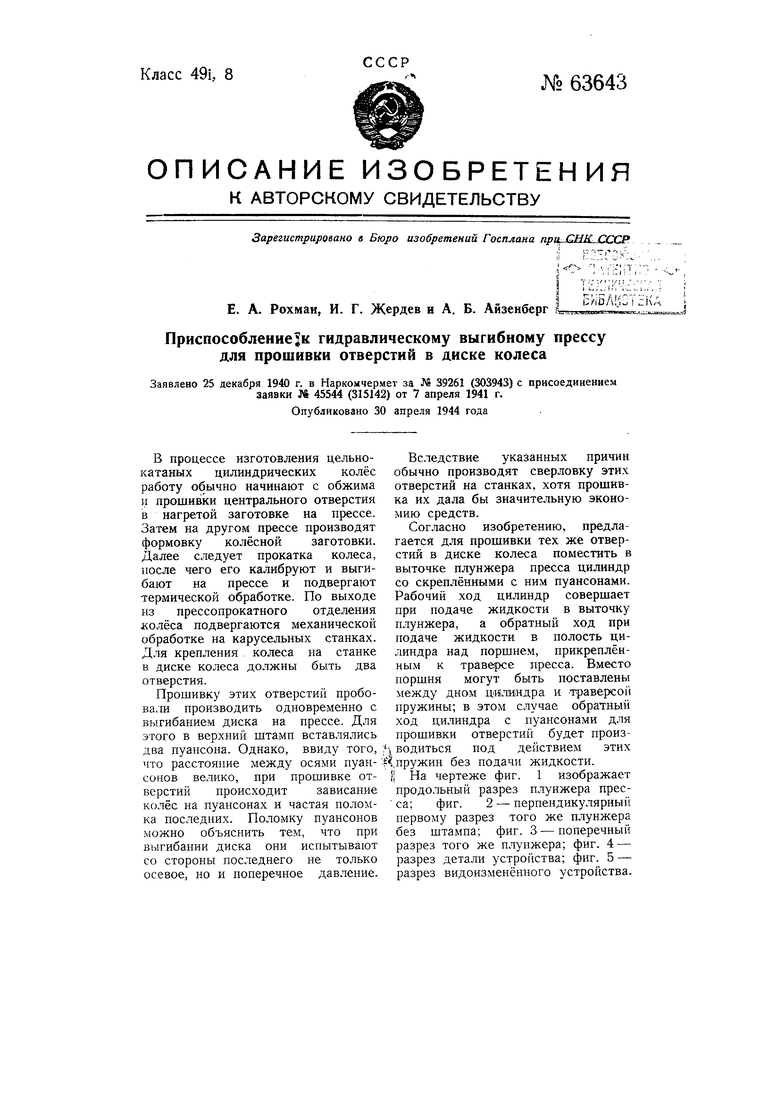

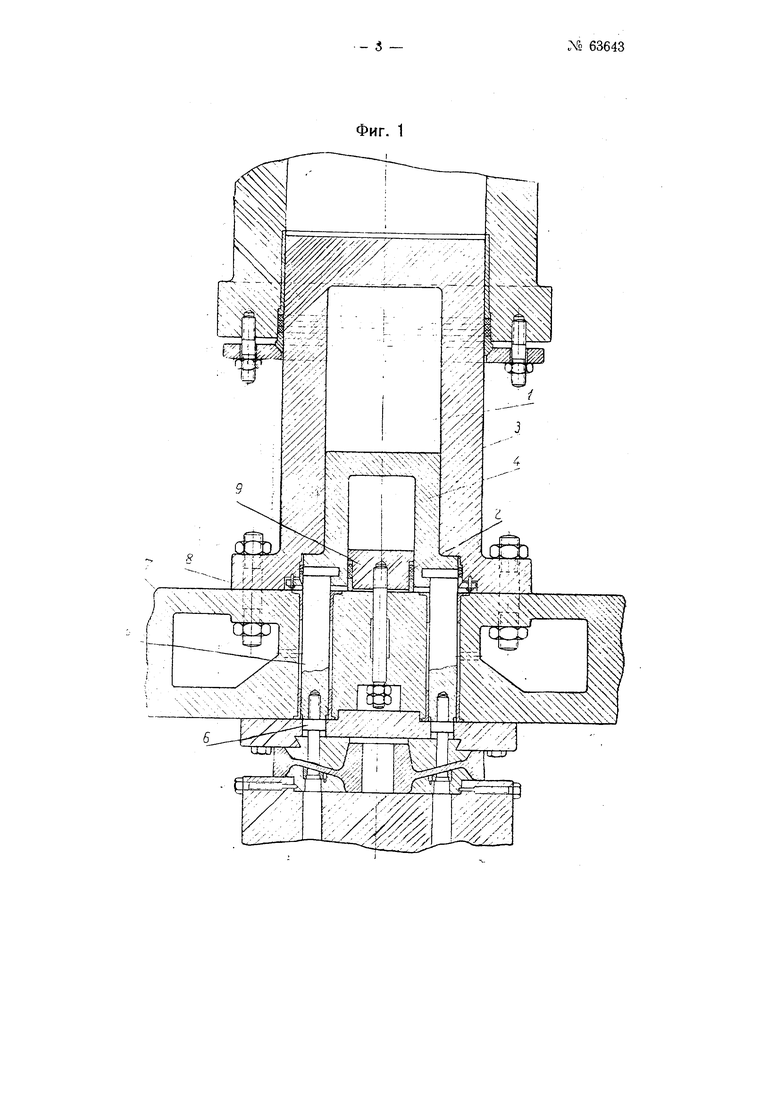

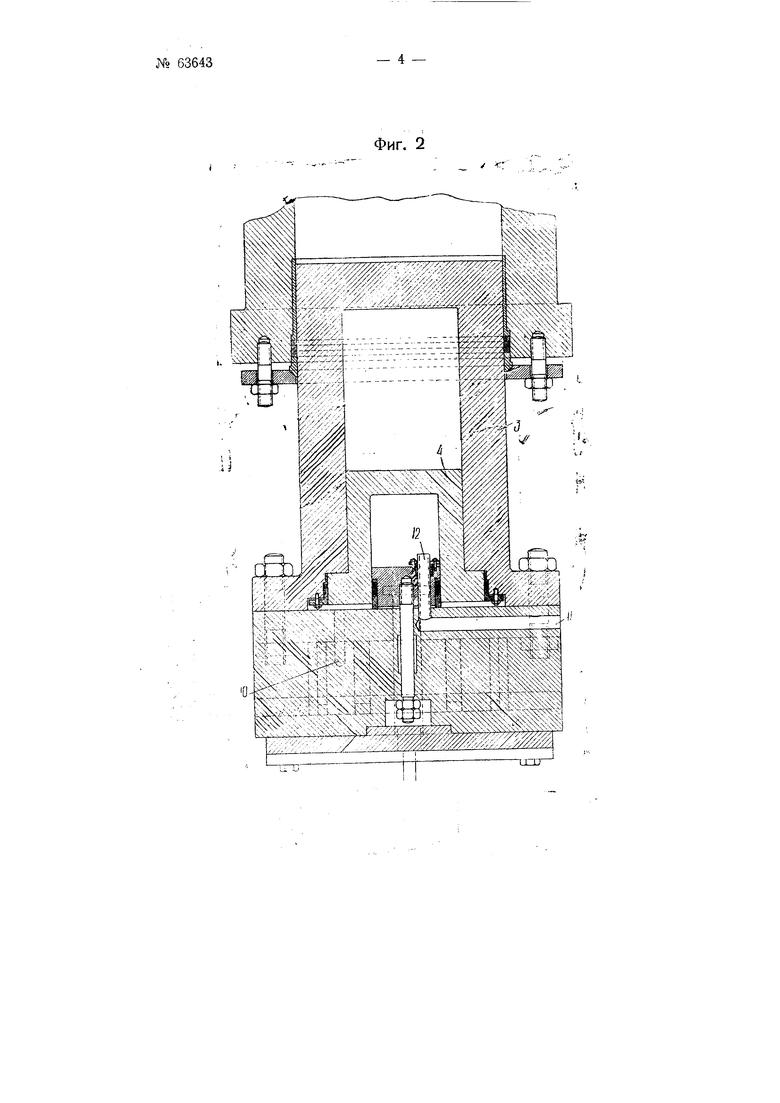

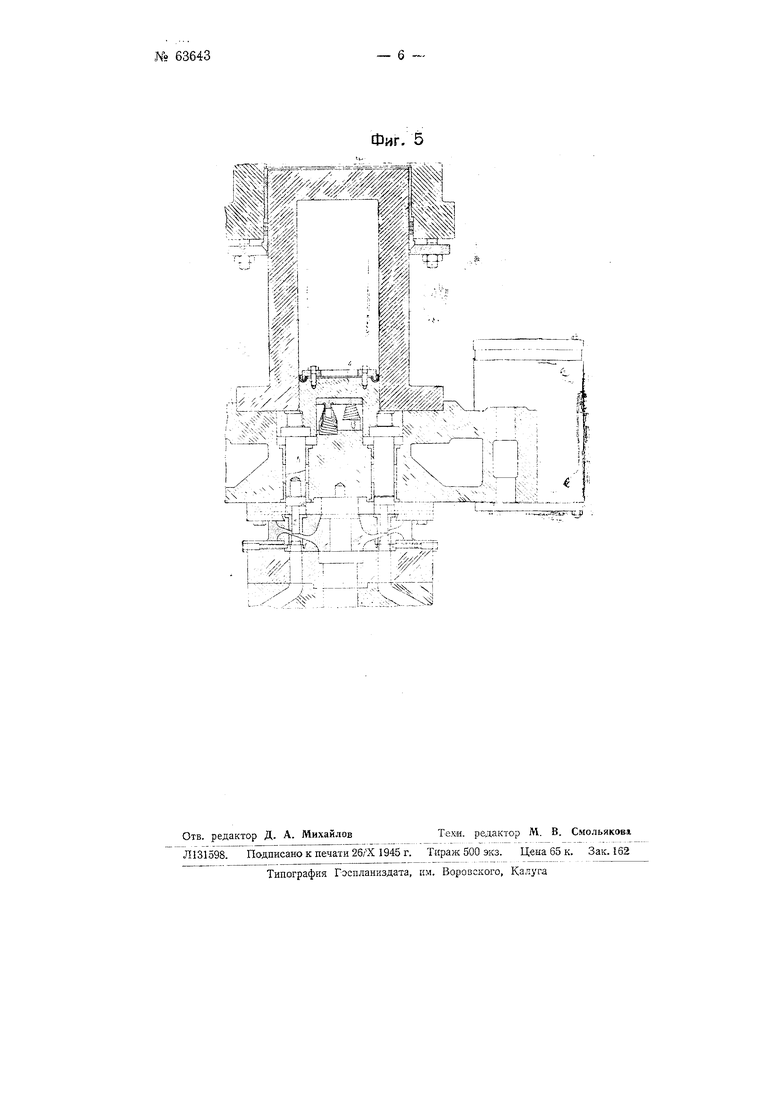

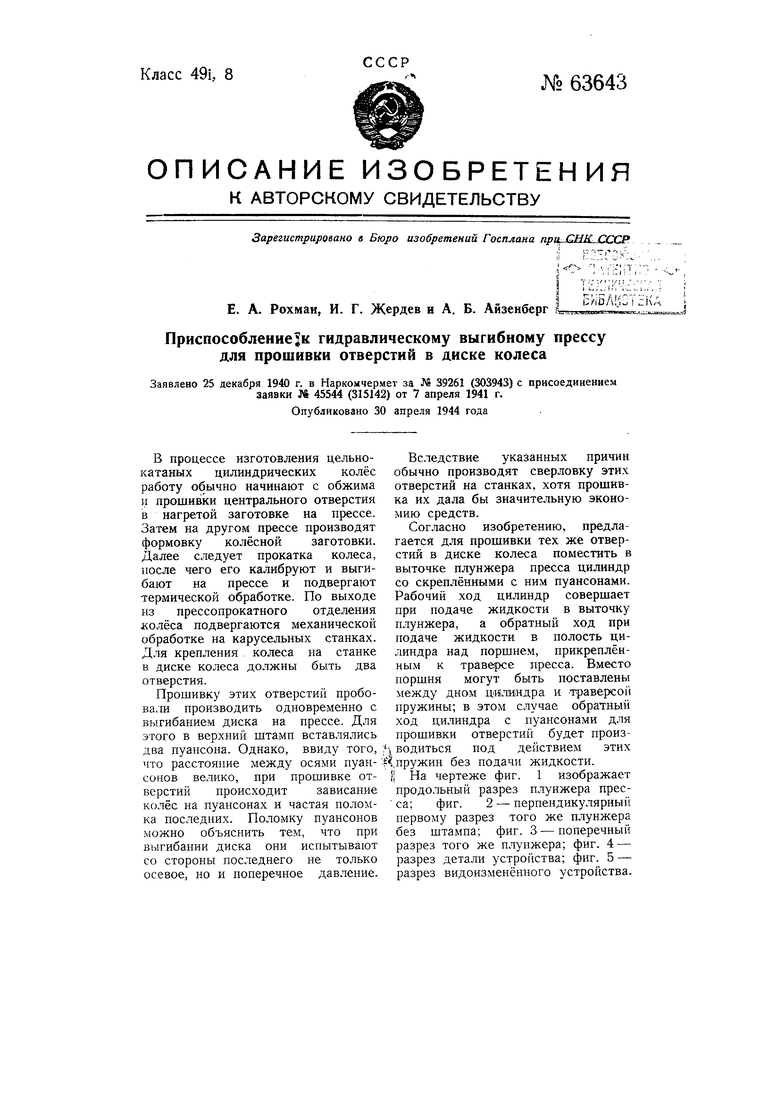

Согласно изобретению, предлагается для прошивки тех же отверстий в диске колеса поместить в выточке плунжера пресса цилиндр со скреплёнными с ним пуансонами. Рабочий ход цилиндр совершает при подаче жидкости в выточку плунжера, а обратный ход при подаче жидкости в полость цилиндра над поршнем, прикреплённым к траверсе пресса. Вместо поршня могут быть поставлены между дном цилиндра и Траверсо пружины; в этом случае обратный ход цилиндра с пуансонами для прошивки отверстий будет произ,, водиться под действием этих .пружин без подачи жидкости. | На чертеже фиг. 1 изображает продольный разрез плунжера прес са; фиг. 2 - перпендикулярны it первому разрез того же плунжера без штампа; фиг. 3 - поперечный разрез того же плунжера; фиг. 4 - разрез детали устройства; фиг. 5 - разрез видоизменённого устройства.

В выточку 1 плунжера 3 вставлен цилиндр4 с пальцами 5, снабжёнными пуансонами 6. К траверсе 7 прикреплён при помощи болта 8 поршень 9. Цилиндр 4 в верхнем своём положении не доходит до траверсы 7, и торцы пуансонов 6 расположены на уровне поверхности штампа. Полость между дилиндром 4 и траверсой 7 сообщена каналом 10 с атмосферой.

Через просверленное в траверсе 7 отверстие 11 и завинченную в неё трубу 12 подводится внутрь цилиндра 4 от насосной станции через распределитель вода высокого давления. От того же источника через клапанную коробку 14 по гибкому рукаву 15 через отверстия в стенках плунжера 3 и цилиндра 4 подводится вода внутрь плунжера 3.

Цилиндр 4,- поршень 9 и труба 12 снабжены уплотняющими устройствами 2, а отверстия в траверсе 7 для пальцев 5 - бронзовыми втулками. Поршень 9 для подтяжки его сальника должен несколько не Доходить до траверсы 7.

Пальцы 5 и их головки помеш,ены в выточках соответственных им размеров во фланце цилиндра 4. Выступающие части головок срезаны заподлицо с фланцем.

Плунжер 3 при крайнем верхнем положении в нём цилиндра 4 производит обычным порядком выгиб диска колеса. Цилиндр 4 опускается вниз и прошивает отверстия в зажатом между штампами диске. Под давлением воды, подаваемой под цилиндр 4, последний перемещается в исходное положение относительно плунжера 3, после чего специальные подъёмные цилиндры перемещают вверх траверсу 7, и стол с колесом выдвигается из-цод пресса для передачи колеса на закалочные столы.

Увязка Б работе цилиндра 4 и специальных подъёмных цилиндров для траверсы 7 может быть обеспечена соответствуюш,ей электрической схемой.

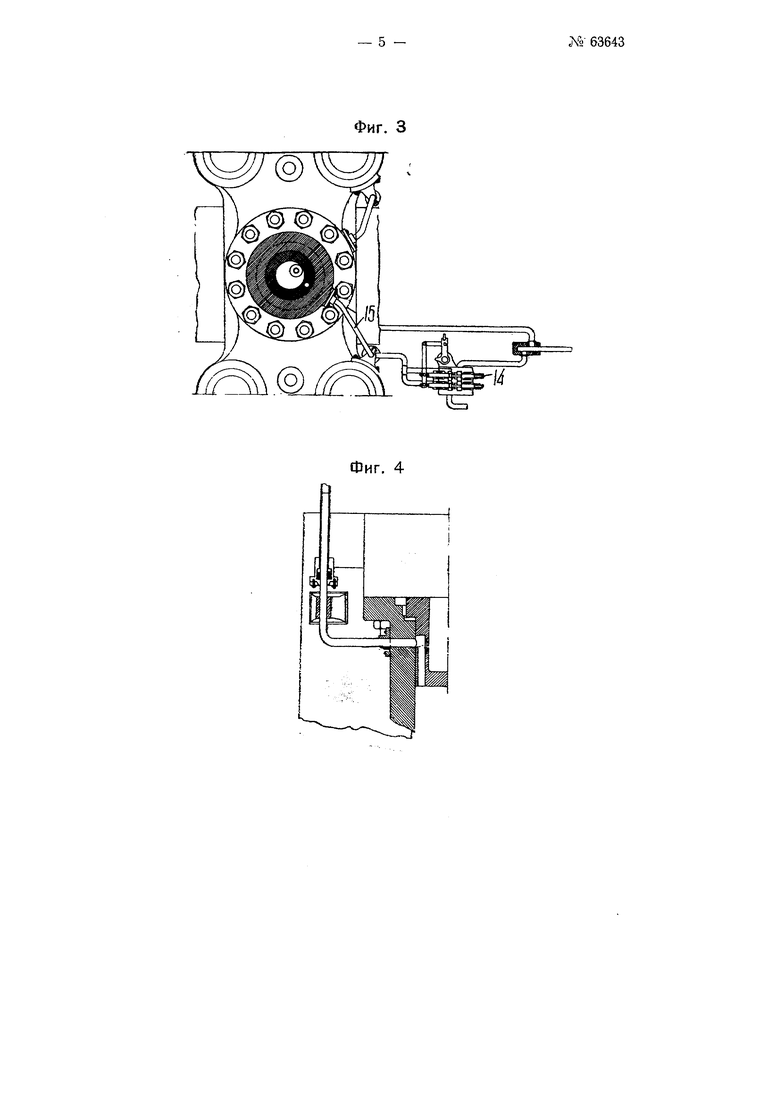

Выточка для фланца цилиндра 4 может быть сделана ие в плунжере 3, а в Траверсе 7. Прикреплённый к траверсе 7 поршень 9 может быть устранён, а для подъёма цилиндра 4 в исходное положение после прошивки отверстий пуансонами б могут быть поставлены пружины 13 между дном цилиндра 4 и траверсой 7 (фиг. 5). Такое устройство упростит конструкцию пресса.

При применении вышеописанного приспособления зависание колёс и поломка пуансонов исключены.

Предмет изобретения

1.Приспособление к гидравлическому выгибному прессу для прошивки отверстий в диске колеса, отличающееся применением помещённого в выточке плунжера 3 пресса цилиндра 4, несущего пуансоны б и снабжённого поршнем 9, скреплённым с траверсой 7 пресса, с целью осуществления рабочего хода пуансонов при подаче среды в выточку плунжера 3 и холостого хода при подаче среды в полость самого цилиндра 4.

2.Видоизменение приспособления по п. 1, отличающееся тем, чтс взамен порщня 9 поставлены между дном цилиндра 4 и траверсой 7 пружины 13.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс для изготовления колес | 1940 |

|

SU63615A1 |

| Наязвенник и способ его изготовления (варианты) | 2021 |

|

RU2774810C1 |

| Прошивное устройство к гидравлическому штамповочному прессу | 1971 |

|

SU330711A1 |

| СПОСОБ ОБРАБОТКИ ПОКОВОК В КОМБИНИРОВАННОМ ШТАМПЕ | 1990 |

|

SU1814236A1 |

| Много этажный пресс для формования и вулканизации резиновых изделий | 1941 |

|

SU64154A1 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРЯМОГО ВЫДАВЛИВАНИЯПОКОВОК | 1970 |

|

SU284605A1 |

| Конвейерный пресс для изготовления кирпича или т.п. изделий | 1940 |

|

SU63199A1 |

| Устройство для штамповки полых деталей с отводами | 1976 |

|

SU626856A1 |

| Штамп для высадки | 1980 |

|

SU846035A1 |

-uru

Фиг. 4

-

Авторы

Даты

1944-01-01—Публикация

1940-12-25—Подача